Introducción

Desde el comienzo de la existencia del hombre ha tenido reglas normas y procedimientos y se ha capacitado en materia de seguridad. Todo esto era guiado por el instinto de conservación, ya que la trasmisión de experiencias y el seguir ciertos patrones lo ayudarían a sobrevivir en un ambiente hostil. Podemos decir entonces que todo esto era guiado por su instinto de conservación.

Existen recomendaciones de Hipócrates, Platón y Aristóteles sobre la exposición a distintos productos o como estos pueden derivar en enfermedades. Con la revolución Francesa se establece la Corporación de Seguridad cuyo objetivo era resguardar la integridad física de los artesanos ya que constituían la base económica.

La revolución industrial, y la seguridad industrial no ocurrieron en forma simultánea. Con la máquina de vapor las condiciones de trabajo empeoraron. En 1871 aproximadamente la mitad de la población de trabajadores moría antes de los 20 años, recordemos que las personas comenzaban a trabajar en la industria a los 10 años aproximadamente

Si bien existen iniciativas de acuerdos, leyes y registros de inspecciones desde 1833, cuando en Paris se establece una empresa que asesora a los industriales sobre seguridad, no es hasta la creación en 1919 con la creación de la OIT, que los temas de seguridad comienzan a tomar un lugar en las agendas de los gobiernos y de las industrias.

Es en este momento que lentamente la capacitación comienza a ser un proceso sistemáticos Así sigue evolucionando hasta nuestros días, que la capacitación se ve más como una inversión que como un gasto.

La pregunta a que nos motivo es porque habiendo inversión en este tema, es que tenemos accidentes de trabajo sobre los mismos temas que capacitamos? Ya sea por acción o por omisión.

Es que no estamos haciendo de la inversión en capacitación una inversión redituable?

Estas y otras preguntas son las que nos llevaron a plantear un modelo distinto de capacitación como alternativa al modelo tradicional.

Existe un común denominador en la problemática de los accidentes de trabajo, independientemente de la actividad industrial que se trate. Siempre la parte del cuerpo mas accidentada son las manos. Esto se debe a que la mayor parte del tiempo son las herramientas que ejecutan las tareas.

Esto genera una exposición inevitable de dichos miembros con el objeto de la producción.

Esta situación lleva a que estos miembros sean los más expuestos, y difíciles de proteger, por lo tanto más vulnerables.

Por la naturaleza de las operaciones en de las unidades de negocios de nuestra compañía, es la parte del cuerpo de mayor exposición a accidentes de trabajo.

Debido a esta problemática propia de uno de nuestros negocios y actuado en concordancia con nuestra Política de Seguridad Higiene y Medio Ambiente, dentro de nuestro Sistema de Gestión, a través de sus Directrices, se generan las herramientas, métodos y procedimientos, preventivos que buscan disminuir la accidentalidad.

Desde nuestro punto de vista no existe la dicotomía entre seguridad y producción, entendemos que debemos hacer la producción prevista con seguridad. Para que este paradigma se cumpla uno de los pilares es la capacitación.

Por lo tanto implementar un sistema preventivo, manteniendo los niveles productivos conlleva un desafío. Para poder superar este desafío se debe considerar de manera global al proceso, con las múltiples etapas y Stakeholder internos. Una vez hecha esta evaluaciones, se procede a atomizarlo para poder focalizarnos en las actividades de mayor riesgo y de esta manera priorizar las soluciones

Esta forma de trabajo nos permite definir específicamente las actividades, desde las de mayores consecuencias a las de menores consecuencias y poder priorizar los recursos

Así podemos detectar necesidades de dos tipos. Aquellas que tienen que ver con cambios en la forma de hacer las cosas, asociado a la cultura de la empresa y necesidades de cambios y o mejoras en los equipos productivos. Todos estos alineado con la Política de la Empresa, cuyo objetivo es cero accidentes.

La respuesta a estos desafíos es generar la cultura del auto cuidado, entendiéndose que es el recurso más preciado.

Como objetivo organizacional fue la implementación de un proceso de trabajo que permita lograr, resultados sustentables, tendientes a lograr el cero accidente. Centrándonos en las manos como las mayores partes afectadas en nuestra actividad.

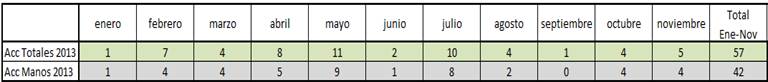

A partir de estos conceptos es que se establece la necesidad de desarrollar un Plan de Prevención en Accidentes de Manos durante el año 2014. Se tomó como base para establecer los objetivos de mejora los valores, de accidentes en manos con y sin días perdidos del año 2013.

Figura 1. Estado de situación año 2013.

Para llevar adelante el plan se fijaron objetivos a nivel de toda la compañía de reducción.

El modelo que pretendemos mostrar en este trabajo es el desarrollado en una de las plantas de nuestra organización. Es de destacar que este mismos modelo se replicó en las restantes plantas que conforman el conglomerado productivo de la organización.

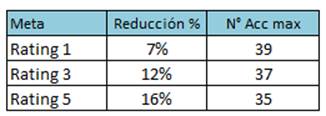

En la figura 2 se detallan los objetivos de la planta testigo:

Figura 2.Metas anuales definidas

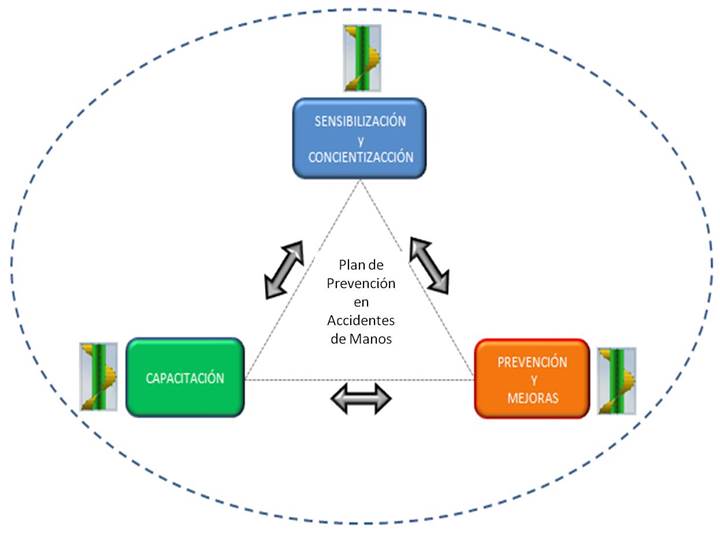

El plan se estructuro en tres etapas:

a) Sensibilización y Concientización

b) Prevención y Mejoras

c) Capacitación

Cada etapa contiene un proceso de a mejora continua en sí misma, que se alimenta respecto de la madurez alcanzada en dicha etapa. Existiendo una relación entre las etapas y coexistencia de las mismas. Todas estas etapa son complementarias y simultaneas entre sí.

Figura 3. Estructuración del Programa

Metodología

Etapa Sensibilización y Concientización

El objetivo y alcance planteado en esta etapa es el de lograr que todo el personal esté informado y conozca que se está desarrollando un Plan de Reducción de los Accidentes en Manos.

Las actividades desarrolladas fueron:

a) Presentación del Plan al Comité de Seguridad de la Planta, de tal manera que el desarrollo del mismo sea estratégica y permita aunar esfuerzos en el cumplimiento de cada etapa y las actividades asociadas.

b) Presentación del Plan a todo el Personal mediante banners con exposición en lugares preestablecidos de manera de lograr el resultado deseado: ingreso a planta, galerías centrales y pasillos de circulación, áreas administrativas y productivas.

Figura 4. Exhibición de banners en los distintos sectores de la Planta

c) Generación de trípticos y colocación de los mismos en los distintos sectores de la Planta cartelera provista por la Aseguradora de Riesgos del Trabajo.

Figura 5. Gestión Visual de Planta

d) Al comienzo del Plan se distribuyó un boletín dirigido a todo el personal, cuyo objetivo fue la de familiarización con dicho plan. Esto se llevó a cabo a través de los Diálogos Diarios de Seguridad (DDS)

Figura 6. Boletín Inductivo DDS

e) Dictado por medio de los supervisores e instructores de los Dialogos Diarios de Seguridad sobre el “Cuidado de Manos” y los riesgos genéricos a los cuales están expuestos. En estas charlas se especifican los riesgos asociados a los accidentes en manos, agentes que lo producen, consecuencias y recomendaciones de SHyMA.

Figura 7. Agentes de Riesgos en la Producción

f) Otra de las actividades que estaban programadas en la etapa de sensibilización y concientización fue el reconocimiento por parte del Trabajador, en conjunto con el supervisor y los instructores de los riesgos asociados a sus respectivos puestos de trabajo. Esta actividad se llevo adelante en el contexto de los DDS.

El objetivo de la actividad era que se “dimensione el riesgo”(lugar, consecuencia y defensa) generándose la hoja de riesgos como elemento de pertenencia (yo lo hice, no me lo dicen)

Figura 8. Hoja de Riesgo del Puesto de Trabajo (reconocimiento)

Etapa de Prevención y Mejoras.

Esta etapa busca que los desvíos detectados generen acciones de adecuación y mejoras.

Las actividades desarrolladas fueron:

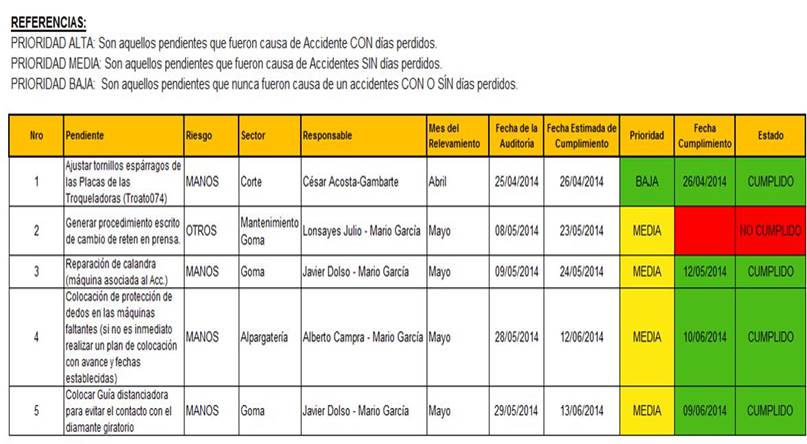

a) Incorporación de los desvíos en el tablero de Control, como “Pendientes de Seguridad”

Figura 9. Planilla de Seguimiento de Acciones (Pendientes de Seguridad)

Figura 9. Gráficos de Control de Pendientes de Seguridad

b) Publicación y difusión del relevamiento de puntos de riesgos en las TV de Planta, imágenes que se reiteran periódicamente en el transcurso del día.

El reconocimiento de los puntos críticos asociados al entorno laboral facilita la toma de conciencia y correspondientemente mejora en la prevención. El corolario es que se puede advertir de la existencia de un punto de riesgo, conocer el potencial de la consecuencia y cuál debería ser el comportamiento a tener para evitar la exposición.

Figura 10. Imágenes de TV

Figura 11. Imágenes de TV

Figura 12. Imágenes de TV

Figura 13. Imágenes de TV

Etapa de Capacitación.

El objetivo en esta etapa es el de consolidar el aprendizaje, a través de las prácticas en el lugar de trabajo. Buscando que los capacitados reconozcan las barreras de seguridad que evitan la exposición al riesgo.

a) Se realizaron Diálogos de Seguridad (DDS) que permitieron identificar los riesgos y las barreras de seguridad.

Figura 14. Identificación de barreras

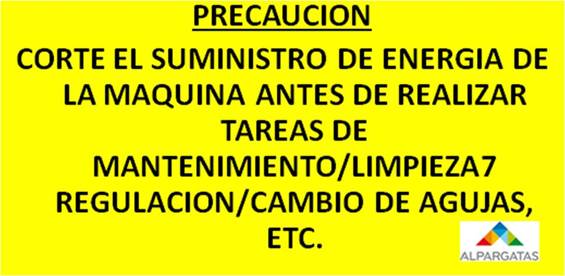

b) Gestión visual en máquinas

Se colocaron en todas las máquinas los calcos con acciones preventivas.

Figura 15. Aviso a los operadores

Figura 16. Aviso a los operadores

c) Capacitación vivencial.

Este tipo de capacitación tiene por objeto experimentar , las dificultades que traen aparejadas las consecuencias de distinto grado en un accidente en manos durante la ejecución de tareas simples y cotidianas.

Figura 17. Captura de imagen de video de capacitación vivencial

Conclusiones

El resultado obtenido estuvo por encima de los objetivos planteados respecto del más ambicioso. Al inicio del año se fijo una reducción del 17% en el total de los accidentes en manos, lográndose una reducción del 19%. en esta planta tomada como piloto.

Podemos destacar que la herramienta de capacitación vivencial es unos de los pilares del éxito del Programa. Esta excelente aceptación de la herramienta nos llevo a reformular todos nuestros programas de capacitación.

Agradecimientos

Quisiéramos agradecer a la Gerencia General, a las Direcciones Industriales, a las Gerencias de Plantas, Jefaturas, Supervisores e Instructores, por la colaboración, entusiasmo y participación para llevar adelante todas las etapas del Plan.

Referencias bibliográficas

No existen referencias

Papers relacionados