El avance en el diseño, modelado y simulación de sistemas mecánicos ha crecido significativamente en los últimos años con la ayuda de la informática. El rápido crecimiento en el desempeño de los ordenadores y en particular de las tarjetas gráficas, ha permitido un importante desarrollo en técnicas asociadas al diseño y más concretamente en paquetes informáticos de diseño como Solidworks o Catia, lo que permite desarrollar desde cero máquinas y equipos de trabajo, someter al conjunto a simulaciones de comportamiento mecánico y observar la respuesta de todo el sistema con el fin de comprobar su eficacia. Como consecuencia de su utilización se consigue mayor precisión, detectar errores de funcionamiento, corregirlos y evitarlos consiguiendo un importante ahorro económico.

Por otra parte, una vez desarrollado el equipo, se pueden crear escenas para reproducir el entorno de trabajo y los riesgos a los que se puede estar sometido para lograr formar e informar de la mejor manera a los trabajadores afectados por la labor.

La realidad virtual se ha convertido en una herramienta útil en el campo de la seguridad. Con ayuda de las nuevas tecnologías se logra el desarrollo de herramientas basadas en gráficos 3D interactivos y técnicas de Realidad Virtual que permiten crear de forma rápida simuladores de máquinas o procesos industriales de cualquier sector y tipología. Esto hace que se puedan proporcionar:

- Entrenamiento de operarios para nuevas líneas de producción que aún no están instaladas u operativas.

- Medición de curvas de aprendizaje.

- Entrenamiento en zonas con riesgo de accidente laboral.

- Corrección de errores tempranos en la fase de diseño.

- Incrementar la seguridad del operario en espacios de trabajo con riesgo de accidente laboral.

- Estudios ergonómicos.

Los proyectos que se realizan alrededor de éstas tecnologías tienen como fin, proporcionarle a las empresas, una serie de ventajas competitivas, de carácter económico ya que son mucho más baratas que las reales y permiten entre otras aplicaciones, poner a prueba productos o procesos de forma virtual antes de su construcción con el consiguiente ahorro de costes, evitar riesgos físicos en la formación de un operario al interactuar con una máquina compleja o simular sistemas de protección ante catástrofes permitiendo entrenar con un coste mucho menor que el despliegue de una simulación real. Al mismo tiempo, permiten trabajar en un entorno virtual colaborativo con información técnica compleja, como la de los procesos industriales, como si de un entorno real se tratase y comprobar su funcionamiento, simplificando la comprensión de grandes cantidades de información compleja.

El objetivo principal del presente trabajo, es la aplicación de tecnologías de diseño y simulación en la animación de escenas para la formación de trabajadores. Este tipo de programas facilitan enormemente la visualización y comprensión de los diferentes sistemas mecánicos y su funcionamiento, ayudando al aprendizaje y potenciando un entorno más ameno y acogedor para el alumno.

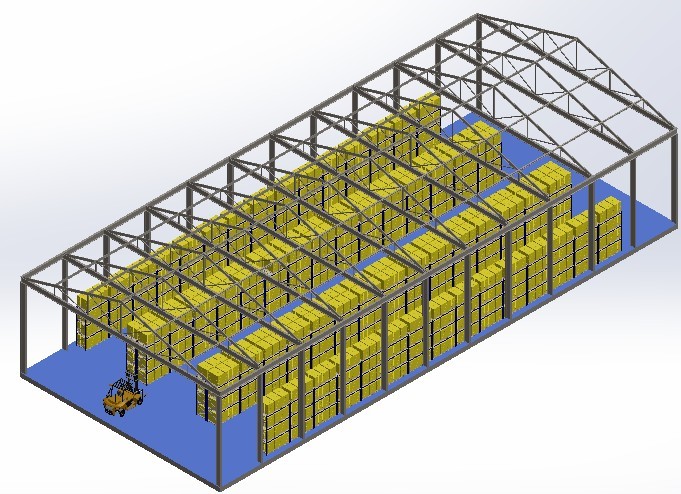

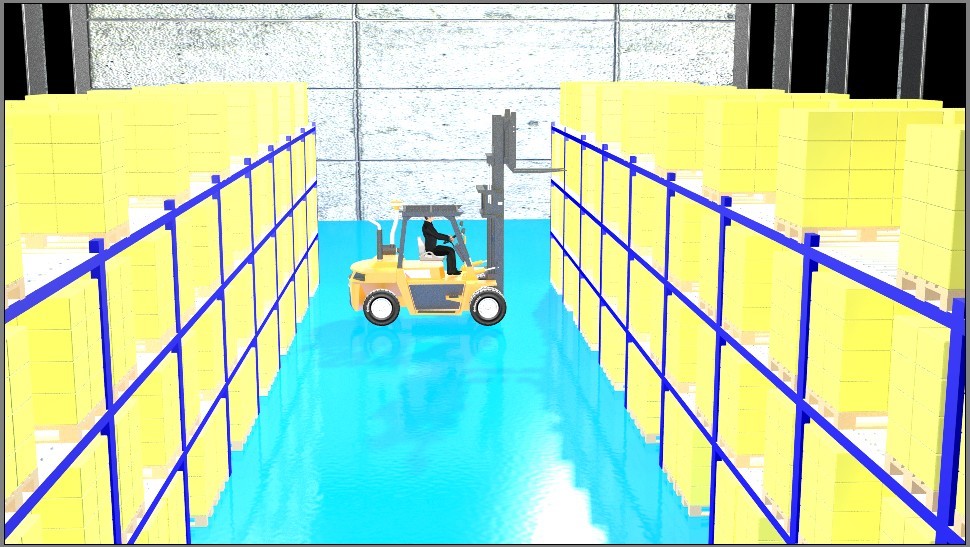

El proyecto se ha aplicado para la simulación virtual de algunos de los riesgos que se pueden encontrar al hacer uso de carretillas elevadoras contrapesadas en una nave industrial destinada al almacenamiento convencional paletizado.

Siguiendo las estadísticas expuestas por el ministerio de Empleo y Seguridad Social (publicación anual de estadísticas de accidentes laborales) podemos sacar una lectura positiva ya que, los avances en seguridad y el mayor hincapié en la gestión de la salud y la seguridad han contribuido sin duda alguna a 10 años consecutivos de descensos de las cifras de los accidentes mortales.

.png)

Figura 1 Estadísticas de accidentes mortales. Fuente: Ministerio de Empleo y Seguridad Social

Sin embargo, se ve un incremento claro en el número de accidentes en 2014, rompiendo la tendencia a la baja que se venía registrando. El incremento de las ventas de carretillas elevadoras sumado al aumento del empleo precario sin la formación y las competencias adecuadas y el empeoramiento de las condiciones de trabajo, propiciado por la crisis y la reforma laboral, son un factor de riesgo que incrementa la siniestralidad laboral.

Las principales causas de los accidentes con carretillas elevadoras según un estudio hecho por el Reino Unido en una flota de 14.000 carretillas a lo largo de nueve años se dividen en 4 áreas:

₋ Operarios sin formación. Entre un 10 y un 15%.

₋ Prácticas de trabajo poco seguras. 40%. Principal motivo de accidentes con carretillas.

₋ Mala gestión de la planta. 10%

₋ Interacción con terceros.

Las dos primeras áreas están relacionadas directamente con la conducta del operario. Entre los ejemplos de prácticas de trabajo poco seguro destacan, los accidentes con las horquillas, desconectar los sensores de seguridad y las alarmas sonoras y aparcar en pendiente sin calzar las ruedas.

La mayoría de los accidentes derivados de las prácticas de trabajo poco seguras son resultado de buscar atajos e intentar ahorrar tiempo, y se produce una mayor concentración de accidentes en épocas de mayor producción y plazos ajustados, ya que los operarios se sienten más presionados para intentar cumplir con las exigencias de la empresa.

Los estudios recientes de la Agencia Europea para la Seguridad y la Salud en el Trabajo (OSHA) presentan resultados desalentadores para los operadores de carretillas elevadoras. Los accidentes por vuelco se confirman como una de las principales causas de accidente laboral mortal. En la mayoría de los casos, el conductor quedó atrapado como en un ‘cepo’ entre la carretilla y el suelo, causando traumatismo grave en la cabeza o el tórax.

Trabajo de campo

Lo primero que se hace es un estudio de campo en el que se analizan los diferentes entornos en los que se hace uso de carretillas elevadoras así como los modelos y tipos de máquinas existentes en el mercado y cuáles de ellas son las más utilizadas. Se escoge finalmente para este proyecto una nave industrial destinada al almacenamiento convencional paletizado y una carretilla elevadora CATERPILLAR DP70, muy apropiada para trabajos de carga, manipulación y almacenaje en grandes superficies y exteriores.

Diseño de piezas

Entre los muchos programas de diseño asistido por ordenador se elige el software Solidworks2014, solución de diseño tridimensional completa, que integra un gran número de funciones avanzadas para facilitar el modelado de piezas, crear grandes ensamblajes, generar planos y otras funcionalidades que le permiten validar y gestionar proyectos de forma rápida, precisa y fiable.

Haciendo uso de esta herramienta y con los componentes de la escena definidos, se procede al diseño de los diferentes objetos:

Carretilla elevadora. Para el diseño y modelado se han utilizado las especificaciones técnicas facilitadas por la empresa CARTERPILLAR http://www.cat.com/es_ES y se han omitido partes de la carretilla elevadora como los cables del mástil, o las cadenas para la elevación de la carga, debido a que el propósito de este proyecto es didáctico y se considera que no es necesario ahondar en los detalles constructivos de estos.

.jpg)

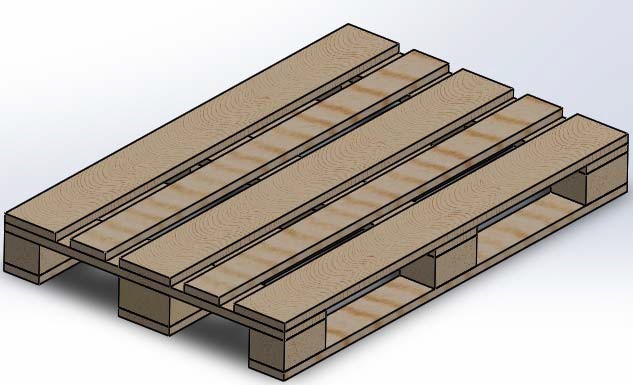

Palé europeo. Está normalizado en dimensiones y resistencia. Este tamaño fue adoptado en Europa en detrimento del palé americano para aprovechar al máximo las medidas de las cajas de los vagones ferroviarios y remolques, que tienen un ancho de 2400 mm. Se utiliza en transporte y almacenamiento de los productos de gran consumo.

Las medidas del palé han sido tomadas de http://www.europalet.com/es, empresa suministradora de palés de madera, reciclados y de plástico. El palé europeo escogido es de 27kg, soporta una carga estática de 4000 kg y una carga dinámica de 1000 kg.

La unidad palé más carga también esta estandarizada en función del tipo de palé (europeo o americano)

.jpg)

Se diseña la carga tiendo en cuenta el palé escogido (Europeo) y la altura del conjunto palé más carga según se indica en la Figura.

.jpg)

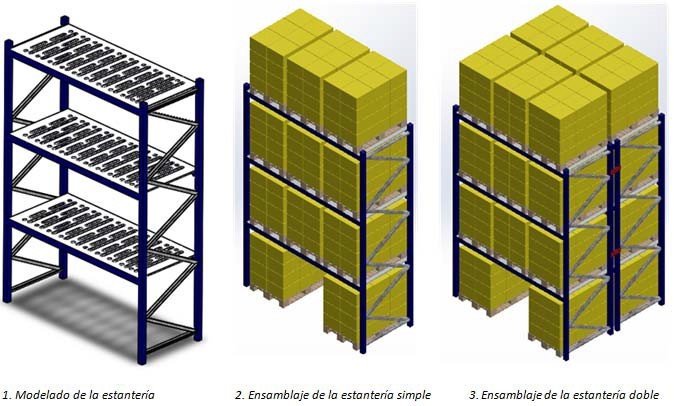

Sistema de almacenaje de estanterías convencionales para carga paletizada. En este tipo de almacenamiento las carretillas elevadoras son los vehículos más utilizados y por esta razón se han elegido para la recreación de las escenas. Este sistema permite gestionar una amplia variedad de mercancías, siendo limitada por el número de palés de capacidad del almacén.

Teniendo definida la carretilla elevadora y utilizando las fichas técnicas de la misma, se elige una altura de estantería adecuada para que la carretilla pueda posicionar los palés en la balda más alta de la misma. Para la carretilla escogida en este proyecto, la altura máxima de elevación es de 4000 mm.

Teniendo en cuenta las dimensiones de la unidad palé más carga, las holguras que debe haber para el fácil manejo de los mismos y la altura máxima permitida para poder trabajar con la carretilla elevadora escogida, se define una estantería con capacidad para almacenar tres palés por balda y con tres alturas.

Para finalizar el diseño, se decide manipular los palés con la carretilla elevadora por la parte estrecha, si se tiene en cuenta que el palé escogido es el Europalé (800X1200) y que se diseñará la estantería para albergar 3 palés por balda, la dimensión del larguero será de 2700 mm y la profundidad del bastidor de 1100 mm.

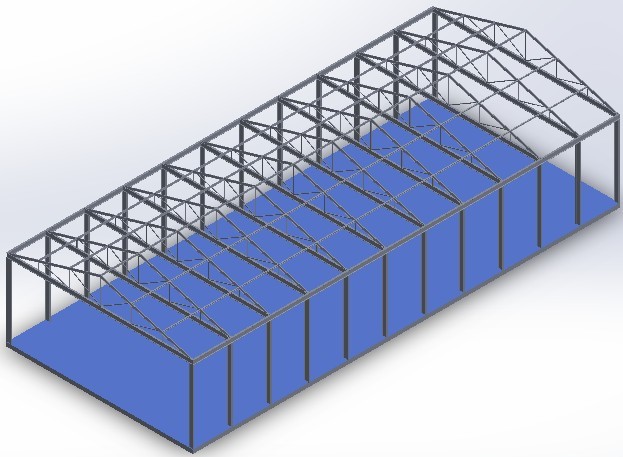

Nave industrial. Para palés de 1200X800 mm, manipulados por el lado estrecho, los anchos de los pasillos entre cargas para el tipo de carretilla de estudio (contrapesada) es mínimo de 3.5 m para pasillo de sentido único. Se ha optado por realizar un almacén de paletización con volumen de almacenamiento de 1000 m3 aproximadamente, lo que equivale a almacenar un total de 902 palés de los diseñados para este proyecto.

La distribución se ha hecho mediante 2 estanterías laterales simples, una a cada lado de la pared del almacen, y dos estanterías dobles centrales dejando un pasillo entre cargas de 6m entre las estanterías dobles y de 4.8m ente la doble y la simple.

Además se ha dotado a la nave de dos zonas de 6m, a la entrada y al final del almacén en donde se dispone del espacio necesario para poder efectuar la descarga y la carga de las mercancías, para recibir la mercancía y de preparación de pedidos.

Evaluando los riesgos asociados al uso de carretillas elevadoras y al trabajo en lugares con estanterías metálicas para el almacenamiento de palés, y con ayuda de la normativa aplicable, se eligen tres escenas para realizar la simulación, profundizando en el aspecto formativo del uso de carretillas elevadoras y mostrando las posibles consecuencias que generan su incorrecta utilización.

Para tal fin se utiliza el Software Autodesk 3Ds Max, Sofware de renderización, simulación y modelado en 3D desarrollado por Autodesk, uno de los programas de animación 3D más utilizados. Con este software se importan las piezas desde diseñadas con solidworks, se texturizan para dar una apariencia más real y se procede al ensamblaje y la animación de la escena:

Escenario1

En la primera animación presenta el trabajo de un operador que lleva una carretilla elevadora en condiciones normales de operación y siguiendo las instrucciones de uso.

La carretilla cargada con el palé mas la carga, debe venir por el pasillo y girar quedando frente a la estantería donde hay que ubicarla. Para el manejo seguro de la carretilla elevadora en este tramo de la simulación hay que tener en cuenta la información dada por el fabricante en cuanto a la relación de carga máxima y la altura a la que se va a transportar o descargar. Las diferentes fases seguidas en el manejo de cargas con carretillas son las siguientes:

₋ Recoger la carga y elevarla unos 15 centímetros sobre el suelo.

₋ Circular llevando el mástil inclinado el máximo posible hacia atrás.

₋ Situar la carretilla frente al sitio previsto y en la posición adecuada para depositarla carga.

En la segunda parte, eleva la unidad de carga desde su posición inicial hasta la altura adecuada para poder introducirla en la estantería. Prácticas de trabajo seguro:

₋ Elevar la carretilla hasta la altura necesaria, manteniendo la carretilla frenada.

₋ Avanzar la carretilla hasta que la carga se encuentre sobre el lugar donde va a ser depositada.

₋ Situar las horquillas en posición horizontal, depositar la carga y separarse lentamente.

Finalmente baja el porta‐horquillas sin carga hasta una posición segura y desplazar hacia atrás la carretilla. Prácticas de de trabajo seguro:

₋ Situar las horquillas en posición horizontal, depositar la carga y separarse lentamente.

₋ Descender lentamente las horquillas de la carretilla hasta la altura necesaria, manteniendo la carretilla frenada.

Escenario2

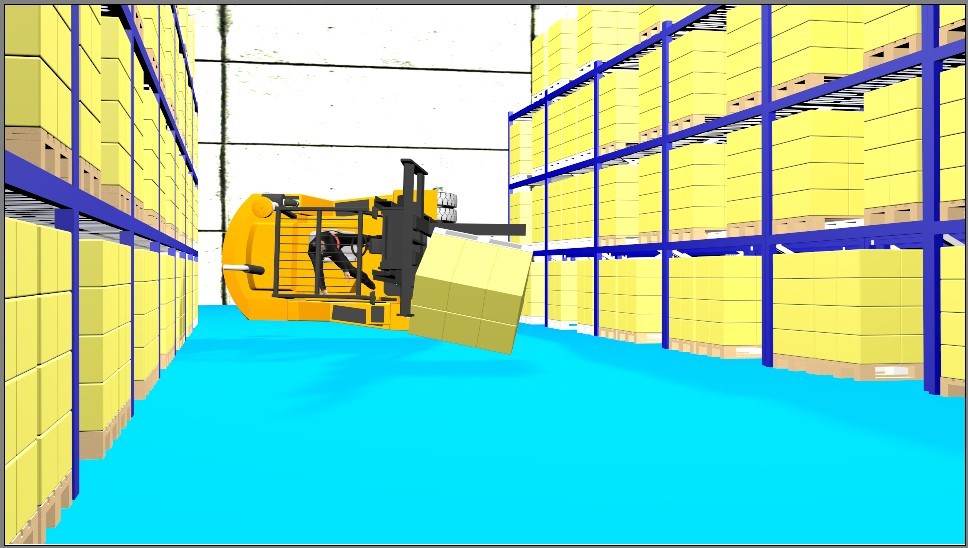

En la segunda escena se quieren mostrar las consecuencias de un mal manejo de la carretilla elevadora cuando el operario no sigue las indicaciones marcadas durante su formación en cuanto a manejo de la carretilla, pero sí utiliza adecuadamente el cinturón de seguridad.

Una de las causas más frecuentes durante el uso de estos vehículos es el vuelco de la carretilla, ya sea por realizar giros peligrosos, por llevar la carga elevada, por maniobras bruscas (frenar, avanzar o acelerar), o a causa del suelo. En la mayoría de los casos es imprudencia por parte del operador; debido a que el objetivo de la herramienta es formativo, se decide realizar como segunda escena un video en el que se muestra cómo puede volcar la carretilla a causa de una maniobra imprudente.

En esta ocasión el operador está sujeto mediante el cinturón de seguridad, lo que evitará que se deslice fuera de la carretilla y pueda tener consecuencias para sí mismo.

Escenario3

En esta escena ocurre el vuelco de la carretilla tal y como se vio en la escena anterior, pero esta vez el operador no lleva puesto el cinturón de seguridad.

Este proyecto muestra la gran ayuda que nos proporciona el uso de programas informáticos como herramienta multimedia para generar documentación y recursos con los que trabajar en prevención.

En las simulaciones queda de manifiesto la importancia de una buena formación e información para evitar la exposición a riesgos durante el uso de carretillas elevadoras, así como el correcto uso del cinturón de seguridad, ya que fue impuesto en este tipo de carretillas para evitar que el operario de forma instintiva trate de salir de la carretilla cuando siente que ésta está volcando, quedando atrapado tal y como se muestra en el tercer video entre el suelo y el techo de la carretilla.

El proyecto da muestra de cómo la simulación de escenas y la realidad virtual son el camino que se abre a la prevención de riesgos laborales, tanto en el ámbito formativo como en la investigación de accidentes.

Papers relacionados