Introducción

La tecnología ha avanzado hasta tal punto que permite interactuar con un mundo virtual creado por ordenador. Se puede definir la realidad virtual como la representación de objetos del mundo real a través de medios electrónicos. Existen dos tipos de realidad virtual [1]; la realidad virtual inmersiva es aquella que se da en un ambiente 3D con el cual los usuarios pueden interactuar a través de cascos, guantes y otros accesorios para el cuerpo. La otra es la realidad virtual no inmersiva, en la que el usuario interactúa con el entorno de manera más sencilla, con la utilización del teclado y el ratón.

Técnicamente hablando, la realidad virtual inmersiva es una interfaz humano-máquina avanzada que permite experimentar de manera multisensorial, una simulación computarizada de manera interactiva y en tiempo real. Consta de equipamientos, instalaciones, software, hardware y aplicaciones diseñadas para tal fin. En el proceso cognitivo asistido por esta herramienta, resaltan dos factores principales: el aspecto sensorial en la percepción del mundo virtual (la inmersión) y las formas de interacción del usuario con él. Son aplicaciones de realidad virtual inmersiva aquellas que son experimentadas con varios de nuestros sentidos, en especial la visión, la audición y el tacto. La calidad del sonido tridimensional contribuye mucho a la sensación de inmersión.

De la realidad virtual en el ámbito técnico se conocen bastantes ventajas: visualización tridimensional y multisensorial, validación del ensamblaje ya que se verifica la interacción de una pieza con el resto del conjunto, estudios de mercado previos a la comercialización ya que el cliente puede opinar en las etapas tempranas del diseño del producto, se pueden mostrar vistas ficticias del objeto que permitan comprender su funcionamiento, se pueden convertir modelos de CAD/CAE a realidad virtual y se puede hacer simulación realista de productos.

Se presentan en este trabajo dos ventajas adicionales relacionadas con la prevención de riesgos laborales, por un lado verificar las aspectos de seguridad en la fase de diseño y desde el punto de vista de la formación la posibilidad de simular escenas de realidad virtual en las que el operario experimente las situaciones que pueden conllevar riesgo y se refuercen de ese modo conductas seguras.

Objetivos

El presente trabajo tiene como objetivo la aplicación de la realidad virtual para la simulación de escenas que representen situaciones de riesgo en el funcionamiento de una máquina-herramienta modelada. Y estudiar la efectividad, antes de su incorporación definitiva, de nuevos dispositivos de seguridad.

El modelado y la inmersión en realidad virtual tiene como objetivo principal disponer de un modelo virtual con el que comprobar y mostrar de una manera lo más realista posible el funcionamiento del dispositivo de seguridad, constituyendo una primera aproximación para el desarrollo de los ensayos necesarios de validación.

Se ha aplicado dicha línea de investigación a 2 proyectos de nuevos dispositivos de seguridad en máquinas que se están desarrollando. Dichos dispositivos son:

-Ventana de seguridad de Infrarrojos.

- Sistema de accionamiento automático de arco de seguridad antivuelco de tractores.

Ventana de seguridad de infrarrojos

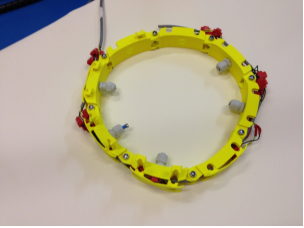

Este dispositivo (Fig. 1) detecta, en la zona no segura, la presencia de cuerpos extraños discerniendo si corresponden o no a partes del cuerpo humano para, en caso de que lo sean, ejecutar funciones automáticas de alarma (led) y parada inmediata de la máquina. Se entiende por zona no segura aquella de cualquier máquina en la que se encuentran partes en movimiento que implican riesgos mecánicos si entran en contacto con el trabajador, a la que no debe acceder por tanto ninguna parte de su cuerpo, pero donde sin embargo sí deben estar presentes normalmente materias primas, materiales o productos a trabajar.

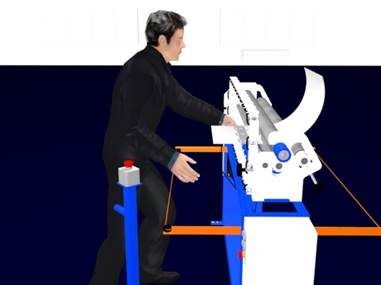

Figura 1.Prototipo de Ventana de seguridad IR.

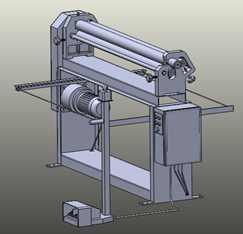

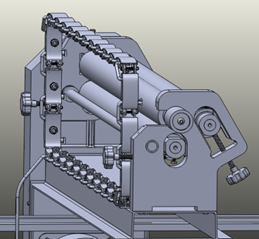

La máquina-herramienta elegida para el estudio es una máquina curvadora de cilindros, modelo RBM 1300-15 E de METALLKRAFT (Fig. 2). Este tipo de máquinas tienen riego de atrapamiento, derivado del movimiento de los rodillos que en su movimiento de conformación crean puntos de atrapamiento peligrosos.

Figura 2. Curvadora RBM 1300-15 E de METALLKRAFT.

Sistema de accionamiento automático de arco de seguridad antivuelco de tractores

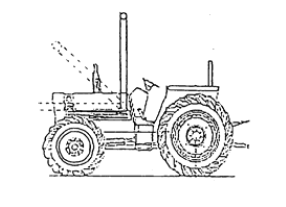

Los tractores actuales incorporan el arco de seguridad antivuelco pero su accionamiento es manual, lo cual dificulta que se utilice adecuadamente. Aparte, los agricultores manifiestan la incomodidad que supone su utilización para muchas de las tareas en las que ha de intervenir el tractor, sobre todo para trabajos entre árboles frutales donde el arco golpearía contra las ramas ocasionando daños en la explotación. Estos arcos antivuelco son sistemas manuales, por lo que es el propio trabajador quien tiene que levantar y bajar el arco en función del terreno por el que transita. Es muy común que el conductor de un tractor lleve el arco de seguridad abatido por comodidad, ignorancia, olvido, etc., quedando de este modo desprotegido frente al vuelco.

El dispositivo automático antivuelco se compone de dos sistemas, una alarma que avisará de que se está alcanzando un grado de inclinación cercano al nivel de vuelco y un arco de seguridad abatible que se accionará automáticamente cuando el tractor experimente un grado de inclinación determinado, con el objetivo de proteger al trabajador en caso de vuelco.

Figura 3: Tractor con arco de seguridad.

Metodología

Se procede a describir paso a paso el desarrollo del proyecto.

Primero se ha realizado el modelado 3D y ensamblaje de la máquina-herramienta y el sistema de seguridad objeto de estudio utilizando el software CAD SolidWorks.

En el caso del proyecto del tractor se ha realizado el modelado 3D y ensamblaje del tractor para realizar a continuación simulaciones dinámicas del vuelco del tractor para analizar la efectividad del sistema de protección implementado. Para ello se ha utilizado Solidworks.

En ambos casos se ha parametrizado el modelo 3D para poder adaptar la simulación a otros modelos de máquinas o tractores similares de medidas distintas.

A continuación se han añadido texturas e iluminación para conseguir mayor fotorrealismo, y se han creado las animaciones utilizando el software 3ds Max [2]. En las animaciones se simulan los posibles accidentes y la acción de los dispositivos de seguridad.

Y finalmente se ha creado la escena de realidad virtual inmersiva utilizando el software Vizard [3,4]. Mediante programación se establece hasta qué punto se podrá interactuar con la escena.

En este trabajo la realidad virtual es inmersiva, esto quiere decir que existe un ambiente tridimensional creado por un ordenador que puede ser manipulado con el uso de cascos, guantes u otros dispositivos que capturan la posición y orientación de diferentes partes del cuerpo humano.

Para la inmersión en realidad virtual se utilizó una configuración desarrollada por la compañía WorldViz. Consta de un proyector, pantalla, cámaras de posición, equipo de sonido, sensores de posición de la cabeza del operario, un mando “joystick” para controlar el movimiento rectilíneo en la animación y un guante que permite capturar el movimiento de la mano.

Figura 4: Dispositivos de realidad virtual.

Resultados

Aunque no se puede llevar al congreso la realidad virtual inmersiva, se pretende en la comunicación oral presentar videos explicativos de las escenas creadas que serán demostrativos de la utilidad de esta técnica.

Ventana de seguridad de infrarrojos

-Modelado 3D:

Se ha modelado la máquina curvadora y la ventana de seguridad utilizando Solidworks. Todas las medidas han sido tomadas de una máquina real.

Además se ha parametrizado para poder simular otros modelos en los que la zona de peligro tienen diferentes dimensiones y comprobar así que la ventana de seguridad puede adaptarse a cada caso.

Figura 5: Modelo 3D de la curvadora y la ventana de seguridad con Solidworks.

-Texturizado y animación:

Se ha utilizado el software 3ds Max para conseguir una apariencia fotorrealista del modelo 3D. Además se han añadido modelos 3d ( una nave industrial, un operario, una lámina para curvar, etc) para crear la escena.

Figura 6: Detalle del modelo 3D texturizado.

Se han realizado diferentes animaciones con el software 3Ds Max:

1-Máquina curvadora funcionando girando rodillos y curvando una lámina de metal.

2-Un operario está utilizando la máquina curvadora sin los nuevos dispositivos de seguridad y sufre el atrapamiento de su mano.

3-Un operario está utilizando la máquina curvadora con el sistema de seguridad ventana de sensores infrarrojos y gracias a la alarma sonora evita el accidente.

4-Un operario está utilizando la máquina curvadora con el sistema de seguridad ventana de sensores infrarrojos y, aunque ignora la alarma, se evita que el accidente sea más grave gracias a la parada automática de seguridad.

A continuación se muestran algunos fotogramas de las animaciones:

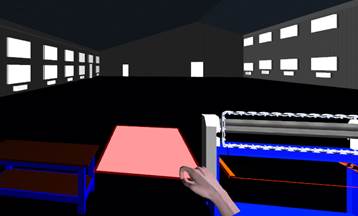

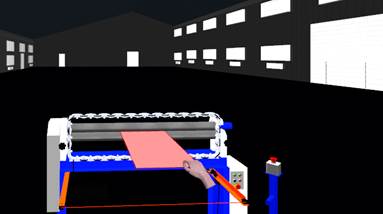

Figura 7: Animación del accidente usando la curvadora sin ventana de seguridad.

Figura 8: Animación de la curvadora con la ventana de seguridad.

-Creación de la escena de realidad virtual inmersiva:

Para crear la escena virtual se utilizó el software de realidad virtual Vizard. Se han importado las animaciones de 3ds Max. Se ha programado la escena desde el punto de vista del operario que utiliza la máquina. Utilizando posicionadores en la cabeza se moverá el punto de vista virtual. También se utilizan posicionadores en las manos para mover las manos virtuales. Incluso se capta el gesto de la mano gracias al guante.

De esta manera se simula como se coge una pieza de chapa que se quiere curvar. Se coloca en la cabecera de los rodillos de la curvadora, se activa la curvadora para curvar la pieza y finalmente se comprueba que al introducir la mano en el campo de visión de la ventana de seguridad suena una alarma en primera instancia y para la máquina en última.

Figura 9: Escena de realidad virtual.

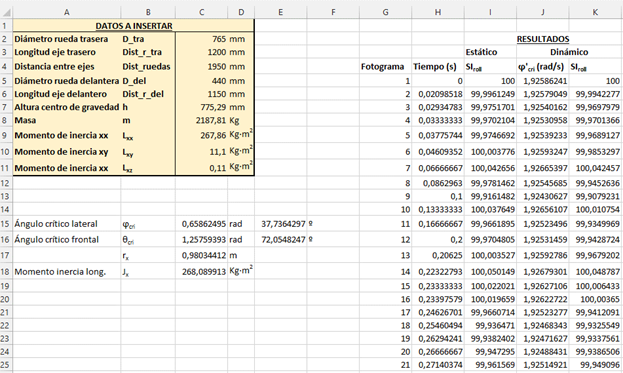

Simulación vuelco tractor CASE IH

Las simulaciones recrearán entornos con pendiente lateral variable, donde el tractor se desplazará hasta que por efecto de la inercia debida a su propio peso y a la pendiente del terreno terminará volcando, proporcionando datos que pueden ayudar a evitar las situaciones de riesgo en la realidad.

Para la realización de la simulación se realizó primero el modelado de las distintas piezas que conforman el tractor con SolidWorks. El conjunto de todas las piezas que componen al tractor fueron simplificadas, puesto que cuanto menor sea el número de piezas más sencillo y rápido es la simulación de realizar. El modelado de las piezas y la asignación de los materiales permiten obtener al software el centro de gravedad del tractor así como sus momentos de inercia.

Una vez realizado el ensamblaje con el tractor y la rampa que ocasionará el vuelco han de implementarse las propiedades físicas de la simulación (gravedad, motor y contactos).

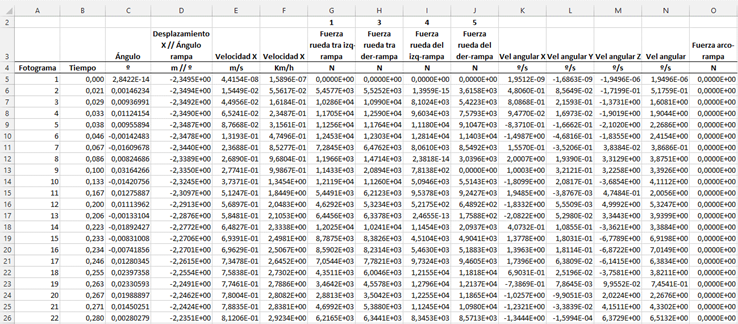

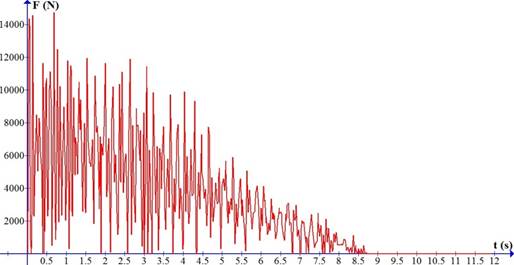

Tras la finalización de los cálculos la simulación obtiene automáticamente una serie de gráficas y datos predefinidos:

- Ángulo del tractor

- Desplazamiento en el eje X · Velocidad lineal en el eje X · Fuerza de las cuatro ruedas con la rampa

- Velocidad angular del tractor

· Fuerza de impacto entre el arco y la rampa

Figura 10: Datos extraídos organizados por columnas

Algunos de estos datos son útiles para cálculos como el índice de estabilidad del tractor (SI).

Figura 11: Cálculos realizados en Excel reorganizados

Este índice de estabilidad indica el riesgo de vuelco en cada momento, cuando tiene un valor próximo a 100 el riesgo es nulo, pero cuando está próximo a 0 el riesgo es alto. La obtención del índice de estabilidad con respecto al tiempo permite comparar la predicción teórica del vuelco con el vuelco producido en la simulación.

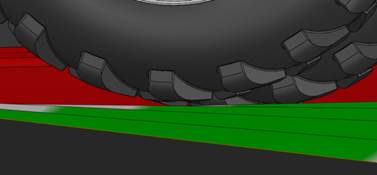

Se han realizado simulaciones a tres velocidades distintas (10, 25 y 40 Km/h) y en tres situaciones distintas (arco abatido, arco activado y activación automática del arco a los 25º).

En todas las simulaciones se toman dos criterios para percibir el comienzo del vuelco:

· Cuando la fuerza de la rueda trasera izquierda se hace nula y por lo tanto ya no permanece en contacto con la rampa.

· Observación de la animación de la simulación hasta que se perciba la separación entre la rueda y la rampa.

El criterio de fuerza permite identificar cuando el contacto entre la rueda en cuestión y la rampa es inestable, pero se toma como comienzo del vuelco cuando éste toma un valor nulo permanente. Este criterio no es posible aplicarlo sin la activación de la opción de contacto preciso de la simulación, puesto que los resultados proporcionados serían demasiado caóticos e imprecisos para analizarlos.

![]()

Figura 12: Separación de la rueda trasera izquierda con la rampa

|

![]()

![]()

Figura 13: Contacto rueda trasera izquierda con la rampa

En la Tabla se muestras los resultados de los cálculos realizados:

|

Arco abatido |

||||||||||||

|

10 Km/h |

25 Km/h |

40 Km/h |

||||||||||

|

Fuerza |

Visual |

Fuerza |

Visual |

Fuerza |

Visual |

|||||||

|

tinicio vuelco (s) |

8,867 |

9,3 |

4,5 |

5,1 |

3,733 |

4,2 |

||||||

|

Ángulo (º) |

31,274 |

33,281 |

30,352 |

36,7 |

25,615 |

32,422 |

||||||

|

tvuelco (s) |

1,667 |

1,233 |

1,465 |

0,865 |

1,367 |

0,9 |

||||||

|

SIestático |

20,297 |

13,3977 |

21,0187 |

4,5 |

33,3447 |

15,6329 |

||||||

|

SIdinámico |

17,9344 |

3,9438 |

13,1926 |

-35,9228 |

26,8983 |

4,533 |

||||||

|

tSI≈0 (s) |

9,367 |

4,967 |

4,212 |

|||||||||

|

ϕSI≈0 (º) |

33,7119 |

34,9722 |

32,4216 |

|||||||||

|

Arco activado |

||||||||||||

|

10 Km/h |

25 Km/h |

40 Km/h |

||||||||||

|

Fuerza |

Visual |

Fuerza |

Visual |

Fuerza |

Visual |

|||||||

|

tinicio vuelco (s) |

8,733 |

9,2 |

4,4 |

4,7 |

3,4 |

4,1 |

||||||

|

Ángulo (º) |

30,874 |

33,34 |

29,758 |

32,979 |

22,1 |

31,763 |

||||||

|

tvuelco (s) |

1,633 |

1,167 |

1,384 |

1,084 |

1,6 |

0,9 |

||||||

|

SIestático |

18,1858 |

11,6499 |

21,1436 |

12,6075 |

41,4368 |

15,8285 |

||||||

|

SIdinámico |

16,0133 |

9,8745 |

18,636 |

5,0632 |

31,7362 |

0,5957 |

||||||

|

tSI≈0 (s) |

9,167 |

4,734 |

4,1 |

|||||||||

|

ϕSI≈0 (º) |

33,3402 |

32,9788 |

31,763 |

|||||||||

|

Activación del arco F=3000 N |

||||||||||||

|

10 Km/h |

25 Km/h |

40 Km/h |

||||||||||

|

Fuerza |

Visual |

Fuerza |

Visual |

Fuerza |

Visual |

|||||||

|

tinicio vuelco (s) |

8,025 |

9,1 |

4,633 |

4,8 |

4 |

4,2 |

||||||

|

Ángulo (º) |

28,213 |

33,65 |

31,644 |

33,626 |

29,228 |

32,626 |

||||||

|

tvuelco (s) |

2,575 |

1,5 |

1,367 |

1,2 |

1,167 |

0,967 |

||||||

|

SIestático |

25,2365 |

10,8297 |

16,1444 |

10,8927 |

23,9425 |

15,0998 |

||||||

|

SIdinámico |

25,2346 |

-4,7501 |

2,4718 |

10,5274 * |

17,034 |

-2,689 |

||||||

|

tSI≈0 (s) |

9,1 |

4,733 |

4,181 |

|||||||||

|

ϕSI≈0 (º) |

33,65 |

33,0441 |

32,6264 |

|||||||||

|

t (s) |

Ángulo (º) |

t (s) |

Ángulo (º) |

t (s) |

Ángulo (º) |

|||||||

|

Inicio activación del arco |

7,1 |

24,933 |

4 |

25,839 |

3,659 |

24,841 |

||||||

|

Fin activación del arco |

7,969 |

28,234 |

4,77 |

33,504 |

4,504 |

40,511 |

||||||

|

Duración activación |

0,869 |

3,301 |

0,77 |

7,665 |

0,845 |

15,67 |

||||||

tinicio vuelco: momento en el que comienza el tractor a volcar en la simulación

Ángulo: ángulo en el que comienza el tractor a volcar en la simulación

tvuelco: duración del vuelco en la simulación

SIestático: valor de índice de estabilidad estático en el momento de inicio del vuelco

SIdinámico: valor de índice de estabilidad dinámico en el momento de inicio del vuelco

tSI≈0: momento en el que el índice de estabilidad de hace próximo a cero

ϕSI≈0: ángulo del tractor en el que el índice de estabilidad de hace próximo a cero

Discusión de resultados

Simulación vuelco tractor CASE IH

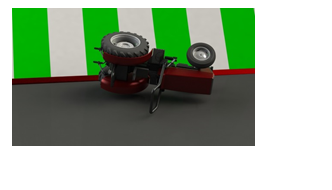

En las simulaciones queda de manifiesto la importancia que tiene el arco para salvar al operario que maneje el tractor. Cuando el arco está abatido el tractor vuelca y llega a dar vueltas de campana y deslizar boca abajo, lo cual podría ser letal.

Figura 14: 1º) Choque con el arco abatido. 2º) Vuelta de campana (arco abatido)

Figura 15: 3º) Deslizamiento (arco abatido)

El hecho de tener activo el arco evita que el tractor voltee por completo, pudiendo salvar la vida del operario, aunque sufra alguna herida por el choque.

El hecho de tener activo el arco evita que el tractor voltee por completo, pudiendo salvar la vida del operario, aunque sufra alguna herida por el choque.

Figura 16: 1º) Choque con el arco activado Figura 17: 2º) Deslizamiento (arco activo)

Mantener el arco activo no supone un incremento del riesgo. El centro de gravedad se eleva ligeramente, pero el aumento es tan leve que el ángulo en el cual se produce el vuelco apenas se ve modificado. Si por razones del entorno es necesario mantener el arco abatido se deberá de tener precaución con el terreno y las velocidades a las que se conduce el tractor.

El incremento de velocidad produce una reducción del ángulo de vuelco. El paso de 10 Km/h a 25 Km/h no supone mucha diferencia, ambos ángulos son similares y ligeramente inferiores al ángulo crítico estático. El paso a 40 Km/h sí que supone un descenso de 10º del ángulo de vuelco. El vuelco a esta velocidad sucede entre los 22-25º, pero con índice de estabilidad más elevado del usual (25-30).

La implicación de estos datos es la necesidad de tener en cuenta las altas velocidades para incrementar el valor de SI en el que se deba activar el arco de seguridad, ya que a bajas velocidades el vuelco se produce en valores de SI inferiores a 20, pero con altas velocidades el valor puede ser mayor a éste.

También hay que destacar la inercia del tractor y el daño que puede destacar en éste y en el operario. A 10 Km/h el tractor desliza 1.59 m, a 25 km/h desliza 4.66 m y a 40km/h más de 9 m. Esto, aun teniendo el arco activo ocasionará grandes desperfectos en el tractor y graves heridas en el conductor cuanto mayor sea la velocidad.

Las simulaciones de activación del arco se han realizado bajo el criterio de activación cuando se superen los 25º. Aplicando una fuerza de 3000 N a cada pistón se obtienen unos tiempos de activación de 0.8 s. Este tiempo es suficiente en la simulación y se puede observar que aunque en todas las simulaciones se activa el arco antes de que comience el vuelco, a 25 y 40 Km/h el arco queda activo dentro del periodo de vuelco lo que permite salvar la vida al operario. Con esta fuerza el tractor no muestra modificación aparente del SI.

Conclusiones

El trabajo muestra la integración de la realidad virtual en el contexto de la fase de diseño de un producto. Sirve para identificar la información y las actividades para asistir al proceso de diseño con CAD/CAE y permite dar una referencia para el uso adecuado de este tipo de técnicas por parte del grupo multidisciplinario de desarrollo del producto.

La utilización de la realidad virtual para el ámbito del diseño y de la ingeniería es muy ventajosa, lo que se podrá comprobar en un futuro, ya que ofrece una idea real del funcionamiento del producto diseñado. Además, no solo da una idea objetiva del funcionamiento, sino que se puede incluso interactuar con él sin llegar a estar fabricado gracias a la realidad virtual inmersiva, evitando así los grandes costos de fabricación.

Actualmente, la realidad virtual está en pleno desarrollo y se usa en contadas ocasiones como herramienta para la concepción de nuevos productos, debido a que existen numerosos inconvenientes tales como: la elevada inversión en el equipo de realidad virtual, escasa variedad de equipos en el mercado, incompatibilidad entre los software de diseño CAD/CAE y los de realidad virtual y la necesidad de programar el funcionamiento del producto además de crear la escena de inmersión en realidad virtual. Estos inconvenientes serán solucionados en gran medida conforme la tecnología que rodea la realidad virtual se vaya desarrollando.

Por lo tanto, se ha demostrado que la realidad virtual es un gran recurso en este caso para integración de la seguridad y se han mostrado dos ejemplos de modo que cada uno de ellos ha servido para corroborar las dos ventajas que se anunció en el apartado de objetivos que esta tecnología podrá aportar en el terreno de la prevención de riesgos laborales.

Agradecimientos

El presente trabajo ha sido posible gracias a la financiación y el apoyo de la Dirección General de Trabajo y el Instituto de Seguridad y Salud de la Comunidad Autónoma de la Región de Murcia

Referencias bibliográficas

[1]Miguel Ángel Cruz Morales, Aracel Ovidio Morales Cárdenas, Álvaro Ayala Ruiz. ;Diseño de productos asistidos por realidad virtual inmersiva. http://www.redalyc.org/pdf/768/76820304.pdf

[2]Kelly L. Murdock. ;3ds Max 2010 Bible. Indianapolis, Indiana. Wiley Publishing, Inc, 2009. SBN: 978-0-470-47191-3.

[3]WorldViz. ;Vizard. http://www.worldviz.com/products/vizard

[4]WorldViz. ;Vizard Documentation. http://docs.worldviz.com/vizard/

Papers relacionados