Introducción

El Real Decreto 681/2003, de 12 de junio (Boletín Oficial del Estado, BOE nº 145, de 18 de junio) sobre la protección de la salud y la seguridad de los trabajadores expuestos a los riesgos derivados de la formación de atmósferas explosivas en el lugar de trabajo, regula la prevención y protección de los trabajadores por exposición al riesgo de explosión originado por la formación de atmósferas explosivas.

Este Real Decreto, que es una trasposición de la Directiva Europea 1999/92/CEE (ATEX-137), y al igual que otras normativas también destinadas a la protección de los trabajadores, desarrolla apartados como son: la evaluación de los riesgos, medidas de prevención y protección contra los mismos, coordinación de actividades, formación e información de los trabajadores.

|

DIRECTIVA EUROPEA |

TEMÁTICA |

LEGISLACIÓN |

|

94/9/CEE (ATEX-100) |

Aparatos y sistemas de protección para uso en atmósferas potencialmente explosivas |

Real Decreto 400/1996 |

|

99/92/CEE (ATEX-137) |

Protección de la salud y seguridad de los trabajadores expuestos a los riesgos derivados de la presencia de atmósferas explosivas en el lugar de trabajo |

Real Decreto 681/2003 |

Tabla 1. Trasposición de las Directivas Europeas sobre atmósferas potencialmente explosivas a la legislación española

Del mismo modo, establece una serie de obligaciones del empresario con el objeto de prevenir las explosiones y de proteger a los trabajadores contra éstas, estableciendo con carácter específico la obligación de:

· Elaborar un Documento de Protección Contra Explosiones (DOPEX).

· Clasificar en zonas las áreas en las que puedan formarse atmósferas explosivas.

· Evaluar los riesgos de explosión.

· Coordinar los trabajos cuando en un mismo lugar de trabajo se encuentren trabajadores de varias empresas.

· Señalizar las áreas en las que puedan formarse atmósferas explosivas.

En referencia al Documento de Protección Contra Explosiones, el RD 681/2003 nos indica que éste deberá reflejar:

· Que se han determinado y evaluado los riesgos de explosión.

· Que se tomarán las medidas adecuadas para lograr los objetivos del RD 681/2003.

· Las áreas que han sido clasificadas en zonas, de conformidad con el anexo I del RD 681/2003.

· Las áreas en las que se aplicarán los requisitos mínimos establecidos en el anexo II del RD 681/2003.

· Que el lugar y los equipos de trabajo, incluidos los sistemas de alerta, están diseñados y se utilizan y mantienen teniendo debidamente en cuenta la seguridad.

· Que se han adoptado las medidas necesarias, de conformidad con el Real Decreto 1215/1997 para que los equipos de trabajo se utilicen en condiciones seguras.

Los objetivos que persigue el Real Decreto y que deben venir reflejados en el Documento de Protección Contra Explosiones son:

1) Adoptar MEDIDAS TÉCNICAS de protección contra explosiones en equipos y áreas de proceso y almacenamientos. Para ello, las acciones a realizar son las siguientes:

- Clasificación por zonas en función del riesgo de explosión.

- Adoptar medidas que eviten la formación de atmósferas explosivas (inertización, sobrepresión,...).

- Adoptar medidas que minimicen la categoría de la zona o que reduzcan la probabilidad de formación de atmósferas explosivas.

- Definir las características de los equipos eléctricos y mecánicos según la zona clasificada.

- Definir las medidas para minimizar los riesgos de ignición, incluyendo especialmente las descargas electrostáticas.

- Definir las medidas para atenuar los efectos de una explosión (supresores de explosiones, discos de ruptura,...)

- Definir medidas para evitar la propagación de una explosión (sectorización, blindajes, paramentos débiles,...).

2) Adoptar MEDIDAS ORGANIZATIVAS de protección contra explosiones. Para ello, las acciones a realizar, son las siguientes:

- Elaborar el Documento de Protección Contra Explosiones el cual deberá incluir: La evaluación del riesgo de explosión y la clasificación de zonas. Las medidas técnicas adoptadas. El plan de formación de los trabajadores propios. El plan de coordinación preventiva para empresas subcontratadas, o en caso de concurrencia de actividades empresariales en el mismo centro de trabajo. El plan de instrucciones por escrito y permisos de trabajo. El plan de revisión de todo lo anterior.

- Impartir la formación a los trabajadores propios.

- Definir por escrito instrucciones y permisos de trabajo, tanto para los trabajadores propios como para los subcontratados, y su correcta implantación.

- Señalizar las zonas de riesgo.

Una vez expuesto este marco legal, se constata que estas normativas son de aplicación para las EDAR (estación depuradora de aguas residuales), dado que en algunas de sus zonas existe el riesgo de explosión por la formación de atmósferas explosivas.

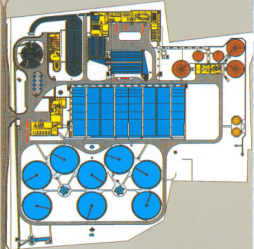

A continuación, a modo de recordatorio, se muestra un esquema de los procesos en una EDAR.

|

Entrada de agua bruta |

Tratamiento primario |

Tratamiento secundario |

Tratamiento terciario |

|||||

|

|

||||||||

|

Predesbaste · · |

Primarios · Precipitación química. · Recogida de sobrenadantes

|

Reactores biológicos |

||||||

|

Pretratamiento |

Decantadores secundarios |

Precipitación/ filtración |

||||||

|

desbaste - tamizado |

Fangos |

Eliminación de nutrientes |

||||||

|

|

|

|||||||

|

desarenado - desengrasado |

Desinfección |

|||||||

|

Digestión aerobia |

Espesamiento |

Agua tratada |

||||||

|

|

||||||||

|

|

|

Estabilización |

||||||

|

Leyenda |

|

Deshidratación |

||||||

|

Línea de agua |

||||||||

|

|

||||||||

|

Línea de fangos |

Disposición y/o valoración |

Vertedero |

Incineración |

|||||

|

Línea de gas |

||||||||

Imagen 1. Esquema de los procesos en una EDAR

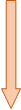

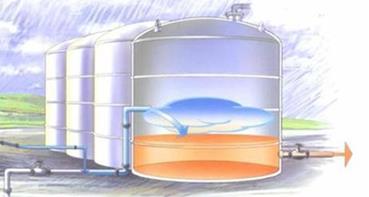

Las zonas donde se pueden dar el riesgo de formación de atmósferas explosivas son:

· En la línea de fangos:

- En aquellas que disponen de digestión anaerobia en tanques cerrados, llamados digestores, para la producción de biogás. Este biogás es utilizado como combustible en calderas y cogeneraciones para producir electricidad y calor para el óptimo funcionamiento del proceso de digestión.

- En los procesos de deshidratación del fango, dado que se puede llegar a obtener, según el método de deshidratación y el nivel de secado, un polvo de fango combustible.

- En los silos y almacenamientos de fangos deshidratados.

· En la línea de gas (si está presente, dado que no todas las depuradoras la poseen):

- En los gasómetros, que es donde se almacena el biogás producido en los digestores.

- En la sala de calderas, donde se emplea el biogás para producir agua caliente para su uso en el digestor.

- En los procesos de cogeneración, donde se produce electricidad y calor para el óptimo funcionamiento del proceso de digestión.

· En las instalaciones auxiliares de la EDAR (como son almacenamientos y/o acopios de productos químicos inflamables, …)

|

|

De la línea de fangos: 1. Digestor |

|

De la línea de gas:

|

Imagen 2. Vista aérea de la línea de gas y parte de la línea de fangos de la EDAR de Montornès del Vallès (Barcelona)

Como se indica en esta comunicación, dado que existen zonas con posible formación de atmósferas explosivas, existe la obligatoriedad legal de disponer de un Documento de Protección contra Explosiones.

Estos documentos de protección contra explosiones contemplan la actividad diaria de la EDAR, pero no suelen contemplar tareas muy específicas como por ejemplo puede ser:

· Ampliación de la EDAR.

· Sustitución de gasómetros.

· Instalación/reparación/sustitución de silos y depósitos.

· …

Por este motivo, dado que el Documento de Protección contra Explosiones es obligatorio desde el año 2001, y por lo tanto es un tema ya conocido y asimilado, se procederá a mostrar a continuación un protocolo para situaciones no habituales donde existe el riesgo por presencia de atmósferas explosivas.

En este caso, se mostrará el PROTOCOLO DE SEGURIDAD PARA EL VACIADO Y LIMPIEZA CON INERTIZACIÓN DE UN DIGESTOR DE UNA EDAR, dado que el vaciado de un digestor para su mantenimiento, se realiza muy esporádicamente (incluso con periodicidades superiores a la decena de años) y no suele reflejarse esta operación en el Documento de Protección contra Explosiones.

Metodología

El objetivo de realizar un PROTOCOLO DE SEGURIDAD PARA EL VACIADO Y LIMPIEZA CON INERTIZACIÓN DE UN DIGESTOR DE UNA EDAR es determinar los aspectos de riesgo, cómo abordar dichos aspectos y cómo realizar la coordinación con las empresas concurrentes que participarán en la operación de vaciado y limpieza del digestor.

Para su realización se ha de tener en cuenta, entre otros, lo dispuesto en:

· Documento de Protección Contra Explosiones de La EDAR.

· Los procedimientos de trabajo propios.

· Funcionamiento y equipos existentes en la EDAR (operativa).

El cumplimiento de dicho protocolo será de aplicación tanto a los trabajadores de la propia EDAR, como a todos los trabajadores de las empresas subcontratadas.

Para la realización de los trabajos es importante tener en cuenta los siguientes puntos clave de seguridad:

|

1. PLANIFICACIÓN DE LAS TAREAS |

PUNTOS CLAVES DE SEGURIDAD |

|

· Se ha de realizar un plan específico de los trabajos en función de lo que se establezca en el protocolo previo. · Se han de identificar las empresas que sean subcontratadas para realizar las tareas, y se verificará que disponen de medios y personal adecuado para estos trabajos. · Se deberá realizar la coordinación de actividades empresariales con dichas empresas para presentar los puntos que les afecte del protocolo; y en especial en lo referente a las atmósferas explosivas y el documento de protección explosiones de la EDAR. · Se deberá autorizar previamente a los trabajadores que accederán a las zonas de riesgo, tanto propios como subcontratados. · Se deberá delimitar la zona de riesgo (a definir la distancia desde digestor), mediante vallas y cintas. · Se deberá señalizar la prohibición del acceso e indicar qué personas pueden acceder. |

|

|

2. VACIADO DEL DIGESTOR |

PUNTOS CLAVES DE SEGURIDAD |

|

Se establecerán los pasos a seguir en la operación de vaciado, con su orden cronológico. A continuación se indican los pasos a tener en cuenta en un vaciado de un digestor A, derivando todo el fango en un segundo digestor B (ejemplo): 1) La bomba de fangos a la centrífuga portátil aspirará de la tubería de purga del digestor A. 2) Cerrar las válvulas neumática y manual de entrada de fangos mezclados al digestor A, y abrir las válvulas neumática y manual de entrada de fangos mezclados al digestor B. 3) Tapar (cerrar) la entrada de fangos mezclados y fangos recirculados al digestor A. Mantener en funcionamiento la recirculación del digestor A con la manguera que une en la actualidad la salida de la tubería de recirculación con la tubería de rebose de seguridad. A modo de cierre hidráulico, llenar la arqueta con agua y controlar que se mantenga el nivel. 4) Parar la turbina y el quemador de biogás del secado y cerrar la válvula correspondiente. 5) Vaciado del digestor A por la tubería de purga (desde la parte alta del digestor hasta la válvula de purga). Se hará en vaciado continuo abriendo la válvula de purga manual en la arqueta de vaciado del digestor y se CONTROLARAN CADA HORA los siguientes parámetros: · Volumen del gasómetro: para que no baje éste de media altura. · Presión de la red de biogás: para que se mantenga siempre por encima de 10 mbar. · Caudal de alimentación a la centrífuga portátil. · Verificar que la antorcha está quemando. En caso de detectar alguna desviación en cualquiera de los parámetros a controlar se parará el vaciado y se avisará al Jefe de Planta EDAR. DIARIAMENTE, dos veces por turno de MAÑANA y TARDE se COMPROBARÁN los parámetros: · Medida del nivel del fango en el interior del digestor por la tubería de rebose. · Nivel del agua de la arqueta de entrada de fango al digestor. Debe mantenerse en la marca. 6) Una vez que deje de salir fango por la válvula de purga se avisará al Jefe de Planta. 7) Cuando el digestor se vacíe de fango hasta el nivel de la válvula de purga será necesario proceder a su inertización según el protocolo de inertización. |

|

|

|

|

|

Imagen 3. Esquema de la Edar de León, y detalle de sus 2 digestores primarios |

|

|

|

|

|

Imagen 4. Esquema de la Edar de Valladolid, y detalle de sus 3 digestores primarios y 2 secundarios |

|

n

|

3. INERTIZACIÓN DE LA ATMÓSFERA INTERIOR |

PUNTOS CLAVES DE SEGURIDAD |

|

Para la INERTIZACIÓN del interior del digestor con N2 se contratará a una empresa suministradora del gas (por ejemplo de nitrógeno N2) y que tenga un curriculum extendido en este tipo de actuación. Los elementos que se necesitarán son: · 1 Equipo de gasificación móvil autónomo. · 1 Cisterna móvil "OPEX" (Operaciones Excepcionales) de capacidad variable según las necesidades y disponibilidad. · Un medidor de caudal en continuo. · Material auxiliar, mangueras y conexiones. · Analizador de CH4 en continuo. · Herramientas antichispas. 1) 48 horas antes y durante la inertización se mantendrán parados los siguientes equipos: · Bombas A y B de entrada de fangos a los digestores (estas bombas se pararán un mínimo de 48 horas antes de empezar la inertización). · By-pass del circuito de calentamiento de fangos también del digestor B. El del A ya lo ha de estar. TODA LA CÚPULA PASARÁ A SER ZONA 0 ATEX Y EL ACCESO A ESA ZONA HA DE REALIZARSE SOLO POR PERSONAL AUTORIZADO Y CON LA MÁXIMA SEGURIDAD: MEDIDOR MULTIGÁS (CH4, CO, SH2 y O2) Y EMPLEANDO EQUIPOS DE RESPIRACIÓN AUTÓNOMO (ERA). 2) Durante la inertización se mantendrán en funcionamiento los siguientes equipos: · Ventilador del gasómetro. · Antorcha de biogás (control en manual mientras el contenido de metano permita que el biogás se queme). 3) El gas inertizado del digestor A (vacío) y el producido en el digestor B saldrá por la tubería que va a la antorcha y al quemador sin entrar al gasómetro: · Comprobar que está CERRADA la válvula de entrada biogás del compresor al digestor. · Comprobar que está CERRADA la válvula salida biogás a los compresores. · Comprobar que esté ABIERTA válvula salida biogás de los digestores A y B. · Comprobar que están CERRADAS las 12 válvulas de bola de las cañas de agitación de los digestores A y B. · Poner tapones ciegos a la entrada de los botes de condensados del digestor A. · CERRAR válvula entrada biogás al gasómetro situada antes del bote de condensados, el biogás pasará directamente a la antorcha, sin pasar por el gasómetro. · Comprobar que esté ABIERTA válvula hacia la antorcha. · ABRIR la válvula hacia el quemador del secado térmico. 4) COMPROBAR CADA 2 HORAS el porcentaje deMETANO (CH4) en el analizador. 5) Cuando el PORCENTAJE DE METANO SEA INFERIOR AL 2%, se avisará al Jefe de Planta. 6) Si se mantiene el nivel de metano debajo del 2%, se considerará que el interior del digestor está inertizado. Esta concentración del 2% corresponde al 40% del valor del LIE (límite inferior de explosividad) del CH4. 7) No obstante, se dará por finalizado el proceso de inertización cuando el porcentaje de metano en el digestor sea inferior al 1% (que corresponde con el 20 % del valor del LIE). 8) CERRAR la válvula de salida de biogás del digestor A. 9) ABRIR la válvula de entrada al gasómetro. 10) El digestor B funcionará normalmente (poner en marcha el sistema de calentamiento, etc.) y el digestor A estará aislado. 11) La INERTIZACIÓN se considera finalizada cuando el PORCENTAJE DE METANO EN EL DIGESTOR A SEA INFERIOR AL 1%. |

|

|

|

|

Imagen 5. Esquema de la operación de inertizado mediante cisterna móvil "OPEX" y equipo de gasificación móvil autónomo.

|

4. APERTURA DE LA BOCA DE HOMBRE INFERIOR |

PUNTOS CLAVES DE SEGURIDAD |

|

Una vez inertizado el digestor, y tras verificar los valores de metano (inferior al 1 %)tras un periodo mínimo de 24 h, se pueden abrir la boca de hombre de la cúpula, y después la de nivel de suelo: 1) La apertura se realizará empleando herramientas antideflagrantes y máscaras de filtro para gases K (filtro especial para NH3). En todo momento se dispondrá de detector de NH3 (amoniaco), medidor multigases (con inflamables CH4, CO, SH2 y O2). Además el equipo de respiración autónomo (ERA) estará accesible en caso de que este tenga que ser utilizado. 2) Abrir por arriba el digestor, inicialmente por la válvula de seguridad, y después las tapas y las bocas de hombre existentes. NO INTRODUCIR LA CABEZA PUES PUEDEN SALIR GRANDES CANTIDADES DE GASES TÓXICOS (H2S, CO, NH3). Se colocará un sistema de extracción portátil ATEX en la parte superior del digestor. Este extractor funcionará durante todo el periodo de limpieza del digestor, renovando constantemente el aire del interior. 3) Tras ello, proceder a abrir la boca de hombre de la base del digestor (si el nivel de fango está por debajo), teniendo en cuenta que: Se ha de seguir el procedimiento de acceso a EECC (espacios confinados) y de trabajos en zonas ATEX. VER PUNTO 5. ACCESO AL INTERIOR NO INTRODUCIR LA CABEZA PUES PUEDEN SALIR GRANDES CANTIDADES DE GASES TÓXICOS (H2S, CO, NH3). · Previamente se deben colocar mangueras, sistemas de succión para recoger la posible salida de lodo por la boca de hombre. Estas mangueras irán conectadas a las tuberías que envían el fango a cabecera de planta. · Primeramente se apuntalará la boca de hombre (colocar entibado ó sacas ó muro de contención… para aislar de la mejor manera posible el digestor del resto de galerías, evitando que en el caso de que salga liquido del digestor este se esparza por todas las galerías). · Posteriormente, se aflojarán las bridas y tuercas de la puerta de la boca de hombre. 4) Instalar ventilación forzada portátil por la boca de hombre de la parte inferior insuflando aire de abajo a arriba (caudal a determinar, mínimo 2.200 m3/h). 5) Intentar vaciar el digestor A mediante la tubería de recirculación. Desconectar la manguera que conecta la recirculación con el rebose del digestor A para enviarla hacia el espesador/tampón. Cambiar la aspiración de la bomba de fangos a la centrífuga portátil de la válvula de purga del digestor a la salida del depósito tampón, conectándola a la aspiración de la bomba de reserva de las bombas a centrífugas de la planta. 6) Regular el caudal de la bomba de recirculación (según determine el Jefe de Planta) 7) Cuando la bomba ya no aspire fango se procederá a vaciar mediante una bomba sumergible directamente hacia el espesador/tampón.

|

|

Imagen 6. Trabajador aproximándose a la boca de hombre inferior de un digestor tras su inertizado. EDAR de Valladolid.

|

5. ACCESO AL INTERIOR |

PUNTOS CLAVES DE SEGURIDAD |

|

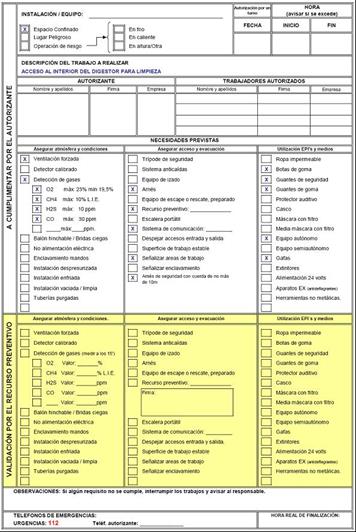

SIEMPRE QUE SEA POSIBLE SE HARÁN TODAS LAS TAREAS DESDE EL EXTERIOR. Para esta fase se seguirán las indicaciones que figuran en el documento ITE-SP-08 “TRABAJOS ESPECÍFICOS EN ZONAS CLASIFICADAS ATEX” Si se tuviera que entrar, y dado que el interior de los digestores se considera Espacios Confinados, se aplicará el procedimiento PS-S/P-03, teniendo en cuenta, en especial, lo siguiente: 1) SOLICITAR UN PERMISO DE TRABAJO PREVIO al acceso al interior del digestor y los trabajadores que no dispongan formación en espacios confinados y no sean aptos médicos, no podrán entrar en el interior. Ver permiso de trabajo que se adjunta.

|

|

4) Acceder, y por cada persona en el interior deberá haber de apoyo a ésta un mínimo de 2 personas en el exterior. Para asegurar el rescate, serán atados cada uno a una cuerda mediante el arnés de seguridad. 5) Se emplearán herramientas antideflagrantes en todo momento. 6) Acceder usando detector multigás, máscara con filtro de gases (también de tipo K), mono desechable, guantes y botas de goma. Utilizar equipo de respiración autónoma en caso de que sea necesario.

En caso de incendio y/o explosión, avisar a los bomberos y proceder a la evacuación hacia el punto de reunión. 9) Primeramente se intentará limpiar el digestor desalojando el fango de su interior por medio de una bomba. 10) En el caso de que este fango sea tan espeso que la bomba no sea capaz de impulsarlo, a través de la boca de hombre se limpiaran los restos de fango con la ayuda de camiones a presión. 11) Se introducirá agua directamente para diluir y facilitar las tareas. 12) El fango retirado se vaciará en depósitos vacíos previamente preparados para esta situación que habrán sido colocados en la planta. 13) Se revisará el estado interior del digestor y se realizarán las tareas de mantenimiento necesarias. |

|

|

|

|

|

|

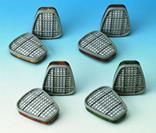

máscaras: completa y media |

filtros |

|

Imagen 7. Ejemplos de máscaras con filtros para gases |

|

|

CLASES DE FILTROS QUE PUEDEN UTILIZARSE COMO COMPONENTES DE UNA MASCARILLA |

|||||||

|

Filtros contra partículas y aerosoloes: |

Aplicación de la norma UNE-EN 143:2001 – Equipos de protección respiratoria. Filtros contra partículas. Requisitos, ensayos, marcado. |

||||||

|

Tipo de filtros contra partículas según la capacidad de absorción: |

|||||||

|

P1 - Baja |

P2 - Media |

P3 - Alta |

|||||

|

Filtros contra gases y filtros combinados: |

Aplicación de la norma UNE-EN 14387:2004 – Filtros contra gases y filtros combinados. Requisitos, ensayos, marcado. |

||||||

|

Tipo de filtros contra gases según la capacidad de absorción: |

|||||||

|

Clase 1 - Baja |

Clase 2 - Alta |

||||||

|

Tipo de filtros contra gases según el agente químico del que protegen: |

|||||||

|

TIPO |

COLOR |

USO/PARTICULARIDADES |

|||||

|

A |

marrón |

Contra gases y vapores orgánicos, con punto de ebullición > 65º C* |

|||||

|

AX |

marrón |

Contra gases y vapores orgánicos, con punto de ebullición < 65º C* |

|||||

|

B |

gris |

Contra gases y vapores inorgánicos (excluyendo CO)* |

|||||

|

E |

amarillo |

Contra dióxido de azufre y otros gases y vapores ácidos* |

|||||

|

K |

verde |

Contra amoníaco y derivados orgánicos del amoníaco* |

|||||

|

P |

blanco |

Contra partículas* |

|||||

|

Hg-P3 |

rojo |

-blanco |

Contra mercurio* (con color blanco, también para partículas) |

||||

|

NO-P3 azul |

azul |

-blanco |

Contra óxidos de nitrógeno* (con color blanco, también para partículas) |

||||

|

SX |

lila/violeta |

Lleva marcado el nombre del compuesto químico. Son filtros contra sustancias específicas (con color blanco, también para partículas)* |

|||||

|

• El uso de códigos de colores en el equipo para indicar los filtros es opcional. • En caso de que se utilicen deberá estar de acuerdo con la tabla: * según especificaciones del fabricante |

|||||||

|

Marcado de los filtros |

|||||||

|

Todos los filtros deben llevar, al menos, las siguientes especificaciones en su marcado: a) Identificación del fabricante, suministrador o importador. b) El número y la fecha de la norma. c) La marca CE acompañada del número del Organismo Notificado que le ha realizado el último control de calidad de la producción. d) Tipo, clase, código de color y particularidades de acuerdo con la tabla 1. e) La frase “ver información del fabricante”. f) Año y mes de caducidad. g) Condiciones de almacenamiento. h) En los filtros combinados, la dirección de circulación del aire dentro del filtro, siempre que en su acoplamiento puedan presentar alguna duda. |

|||||||

Tabla 2. Clases de filtros que pueden utilizarse como componentes de una mascarilla

|

6. INERTIZADO PREVIO PUESTA EN MARCHA |

PUNTOS CLAVES DE SEGURIDAD |

|

Antes de alimentar con fango el Digestor a se procederá a su inertizado, dado que es un proceso anaerobio. Protocolo de barrido con nitrógeno: 1) Una vez realizadas las operaciones de mantenimiento y limpieza en el interior del digestor A, se procede al inertizado con Nitrógeno. 2) Para este inertizado se contrata una empresa suministradora de gas con un currículum extenso en este tipo de actuaciones. 3) Antes de inertizar se comprobará: · Cerrar válvulas de salida y retorno de recirculación de fango. · Parada de la bomba de recirculación de fango. · Sellar con agua tuberías entrada (alimentación de fango homogeneizado), salida (rebose de fango digerido) y tubería de seguridad. · Cerrada la boca de hombre inferior. · Cerrada boca de hombre superior. · Cerrada brida ciega cúpula digestor. · Cerrar compuerta extracción de flotantes. · Cerrar válvula salida de biogás· Que la válvula de salida del biogás a compresores de biogás y las válvulas de retorno del biogás de los compresores de biogás están cerradas.

· El proveedor de N2 definirá donde se coloca el analizador de O2 y el punto de alimentación. · El aire saldrá por la válvula de la cúpula cuando la presión exceda los 30 mbar. · Las alimentaciones de N2 son discontinuas. En cada parada se analiza la riqueza en O2 de la mezcla.

· En este punto se comunican las cúpulas de los digestores para mantener la presión por igual en ambos digestores. |

|

|

|

|

Imagen 8. Esquema de la operación de inertizado mediante cisterna móvil "OPEX" y equipo de gasificación móvil autónomo.

|

7. PUESTA EN MARCHA DEL DIGESTOR A Y VACIADO DEL DIGESTOR B |

PUNTOS CLAVES DE SEGURIDAD |

|

El vaciado del digestor B se realizará de una manera similar al proceso del vaciado del digestor A, pero enviando los fangos al digestor B al digestor A para iniciar su puesta en servicio. Previamente al inicio del proceso de vaciado del digestor B y llenado del digestor A se deberá: 1) Parar la alimentación de fango al digestor B y alimentar al 50 % el digestor A. 2) Tapar (cerrar) la entrada de fangos mezclados y fangos recirculados al digestor B. A modo de cierre hidráulico, llenar la arqueta con agua y controlar que se mantenga el nivel. 3) Quitar sello de agua a la tubería de recirculación a la llegada de ésta a la entrada del digestor A y también a la tubería de entrada (alimentación). 4) Configurar las válvulas de recirculación de los digestores B y A de manera que la recirculación del digestor B alimente al digestor A. Utilizar como bomba de recirculación una bomba trituradora. Con esta configuración sólo se vaciará el digestor B hasta media altura (la bomba de recirculación deja de funcionar). Durante este proceso se CONTROLARÁN CADA HORA los siguientes parámetros (usar registros): · Caudal de biogás producido en el digestor B (a definir; si no fuera el definido se bajará bajaremos el caudal de recirculación de este digestor por debajo del de producción de biogás). · Caudal de fango recirculado (a definir)· Volumen del gasómetro: para que no baje éste de media altura.· Presión de la red de biogás: para que se mantenga siempre por encima de 10 mbar.· Indicar si la antorcha está quemando. En caso de detectar alguna desviación en cualquiera de los parámetros a controlar se parará el vaciado y se avisará al Jefe de Planta. DIARIAMENTE, dos veces por turno de MAÑANA y TARDE se COMPROBARÁN los parámetros: · Medida del nivel del fango en el interior del digestor A y B por la tubería de rebose. · Nivel del agua de la arqueta de entrada de fango al digestor B. Debe mantenerse en la marca. En caso de detectar alguna desviación en cualquiera de los parámetros a controlar se parará el vaciado y se avisará al Jefe de Planta. Una vez que deje de trasvasar fango, es decir que falle la bomba de recirculación, se finalizará la alimentación de fangos homogeneizados del digestor B al A. En este punto se avisará al Jefe de Planta. A partir de aquí el digestor A entrará en funcionamiento normal, se colocará el caudalímetro de biogás en el digestor A y se comprobará que este genera un caudal suficiente para proceder al vaciado del digestor B mediante la centrífuga (a definir el caudal). Mientras que el caudal de biogás generado no sea suficiente para igualar el caudal de fango de la centrifuga portátil no se podrá continuar con el vaciado del digestor b. Si se cumple con todo lo anterior, el digestor B se continuará vaciando por la tubería de purga enviando el fango a la centrífuga portátil. En esta fase se procederá a CONTROLAR CADA HORA los siguientes parámetros (usar registro): · Caudal de biogas producido en digestor A (a definir el caudal)· Caudal de alimentación a la centrífuga portátil.· Volumen del gasómetro: para que no baje éste de media altura.· Presión de la red de biogás: para que se mantenga siempre por encima de 10 milibars.· Verificar que la antorcha está quemando. En caso de detectar alguna desviación en cualquiera de los parámetros a controlar se parará el vaciado y se avisará al Jefe de Planta. DIARIAMENTE, dos veces por turno de MAÑANA y TARDE se COMPROBARÁN los parámetros: · Medida del nivel del fango en el interior del digestor B por la tubería de rebose. · Nivel del agua de la arqueta de entrada de fango al digestor B. Debe mantenerse en la marca. En caso de detectar alguna desviación en cualquiera de los parámetros a controlar se parará el vaciado y se avisará al Jefe de Planta. Una vez que deje de salir fango por la válvula de purga se avisará al Jefe de Planta. Cuando el digestor se vacíe de fango hasta el nivel de la válvula de purga será necesario proceder a su inertización según el protocolo de inertización (Actividad 3). Para las operaciones de apertura de la boca de hombre, acceso al interior e inertizado previo a la puesta en marcha ver las actividades 4, 5 y 6. |

|

Resultados

Gracias a la aplicación del PROTOCOLO DE SEGURIDAD PARA EL VACIADO Y LIMPIEZA CON INERTIZACIÓN DE UN DIGESTOR DE UNA EDAR se ha conseguido realizar con éxito el mantenimiento de los digestores de las EDAR´s gestionadas por el Grupo AGBAR / AQUALOGY.

Discusión de resultados

Dada la especificidad de este protocolo y la ausencia de otros protocolos / procedimientos realizados por otras empresas / técnicos, no ha sido posible realizar una comparativa del PROTOCOLO DE SEGURIDAD PARA EL VACIADO Y LIMPIEZA CON INERTIZACIÓN DE UN DIGESTOR DE UNA EDAR con otro protocolo similar.

Por lo tanto, se desea que al compartir este protocolo y la experiencia del grupo AGBAR / AQUALOGY en la realización de operaciones de este tipo, pueda servir como punto de partida, colaboración y/o discusión con otras empresas, en el desarrollo de sus propios procedimientos o mejora de los ya existentes, con el fin de seguir avanzando en pro de la seguridad de los trabajadores.

Conclusiones

En las operaciones de VACIADO Y LIMPIEZA DE DIGESTOR realizadas en las plantas EDAR gestionadas por AQUALOGY / GRUPO AGBAR siguiendo este protocolo (o sus variaciones en función de la tipología del digestor/instalación) se ha obtenido como resultado poder llevar a cabo las actuaciones conla ausencia de accidentes e incidentes .

Todo esto ha sido posible dado que previamente se han analizado los riesgos inherentes a la EDAR, así como los riesgos de la tarea a realizar, en éste caso el vaciado y limpieza del digestor, y valorado y establecido las medidas preventivas necesarias y la operativa a seguir.

Agradecimientos

Deseamos agradecer la colaboración a la Sra. Laura García Salinas y al Sr. Joaquín Barrio Santome, Técnicos de Prevención del Servicio de Prevención Mancomunado del Grupo AGBAR, en la Dirección Operaciones Depuración Norte, a la Sra. Tamara Valcárcel, Jefa de Planta de la EDAR de Montornès del Vallès (Barcelona), y al Sr. José Luis Lérida Vioque, Product Manager de PRL, Consultoría y Obras de AQUALOGY AQUA AMBIENTE.

Referencias bibliográficas

- 1. DIRECTIVA 1999/92/CEE del Parlamento Europeo y del Consejo, de 16 de diciembre de 1999, relativa a las disposiciones mínimas para la mejora de la protección de la salud y la seguridad de los trabajadores expuestos a los riesgos derivados de atmósferas explosivas.

- 2. REAL DECRETO 681/2003, de 12 de junio, sobre la protección de la salud y la seguridad de los trabajadores expuestos a los riesgos derivados de atmósferas explosivas en el lugar de trabajo.

- 3. LEY 31/1995, de 8 de noviembre de prevención de riesgos laborales. BOE n º 269, de 10 de noviembre.

- 4. DIRECTIVA 94/9/CE sobre los equipos y los sistemas de protección para uso en atmósferas explosivas (ATEX 95).

- 5. REAL DECRETO 400/1996, de 1 de marzo, por el que se dicta las disposiciones de aplicación de la Directiva del Parlamento Europeo y del Consejo 94/9/CE, relativa a los aparatos y sistemas de protección para uso en atmósferas potencialmente explosivas.

- 6. LEY 54/2003, de 12 de diciembre, de reforma del marco normativo de la prevención de riesgos laborales

- 7. NORMA UNEEN 11271:2008. Atmósferas explosivas. Prevención y protección contra la explosión. Parte 1: Conceptos básicos y metodología.

- 8. NORMA UNEEN 13237:2003. Términos y definiciones para equipos y sistemas de protección destinados a usarse en atmósferas potencialmente explosivas.

- 9. NORMA UNEEN 60079101:2010. Atmósferas explosivas. Parte 101: Clasificación de emplazamientos. Atmósferas explosivas gaseosas.

- 10. NORMA UNEEN 60079102:2010. Atmósferas explosivas. Parte 102: Clasificación de emplazamientos. Atmósferas explosivas de polvo.

- 11. NORMA UNEEN 6007914:2010. Atmósferas explosivas. Parte 14: Diseño, elección y realización de las instalación eléctricas.

- 12. NORMA UNEEN 6007917:2008. Atmósferas explosivas. Parte 17: Verificación y mantenimiento de instalaciones eléctricas.

- 13. NORMA UNEEN 60079291:2010. Atmósferas explosivas. Parte 291: Detectores de gas. Requisitos de funcionamiento para los detectores de gases inflamables.

- 14. NORMA UNEEN 60079292:2011. Atmósferas explosivas. Parte 292: Detectores de gas. Selección, instalación, uso y mantenimiento de los detectores de gases inflamables y de oxígeno.

- 15. Procedimiento del Grupo AGBAR. PES/P02 “Seguridad en atmósferas explosivas”. 15.

- 16. Procedimiento del Grupo AGBAR. PSS/P03 "Seguridad en operaciones de riesgo, espacios confinados y lugares de riesgo".

- 17. NTP 797. Equipos de protección respiratoria: identificación de los filtros según sus tipos y clases.

Papers relacionados

Pozo de gruesos

Pozo de gruesos Bombeo de agua bruta

Bombeo de agua bruta