Introducción

En el taller de Radioterapia de algunos Hospitales se fabrican protecciones para pacientes que han de ser tratados con radioterapia. Estas protecciones están compuestas por una aleación de metales (Cerrobend) formado por plomo, cadmio, bismuto y estaño, de bajo punto de fusión (BPF). En el presente trabajo se presenta la metodología utilizada para la valoración de la concentración en superficie del plomo como indicador de las prácticas de trabajo, la eficacia de los niveles de contención, y la valoración de los procedimientos de limpieza y descontaminación utilizados para este tipo de unidades.

Taller de Radioterapia. Áreas funcionales.

Debe formar parte de la planta física de Radioterapia. Tiene tres áreas diferenciadas:

-Zona de diseño del molde.

-Zona de aleación.

-Área de fabricación del molde.

Zona de diseño del molde

En esta zona se dibuja, a partir de una radiografía de la zona anatómica a proteger, el molde que servirá de patrón. El equipo utilizado es el Styro Former, equipo reconocido como el estándar para la fabricación de bloques de protección en radioterapia. Ver figura 1.

Figura 1. Styro Former.

El diseño del molde se realiza con poliestireno. El grosor del poliestireno que formará parte del molde debe ser de 2 ½ pulgadas (6,2 cm) en el caso del cobalto y de 3 pulgadas (7,5 cm) en el de los fotones de alta energía. Esto determina el grosor del bloque que puede verterse. El área cortada se extrae del poliuretano y la aleación, de una densidad de alrededor de 9,6 gm/cm3, se vierte en los espacios resultantes. La temperatura a la que se funden las diferentes aleaciones está entre 70 y 96 grados centígrados. La espuma de poliestireno debe cumplir con las reglamentaciones medioambientales y estar libre de Cloro-Fluoro-Carbonos (CFC).

El corte de los bloques de poliestireno con el equipo Styro Former, que se realiza con un alambre caliente, produce humos de cloruro de metilo y poliestireno. OSHA ha establecido una concentración ambiental de 200 ppm/m³ para dichas concentraciones. Los estudios realizados han demostrado valores por debajo de este umbral si la sala dispone de una renovación de aire de al menos 6 RH.

El resultado es un molde de poliestireno como el de la figura 2, que después se rellena con la aleación.

Figura 2. Molde de Poliestireno.

La secuencia de fabricación sería la que aparece resumida en la figura 3.

|

Dibujo del cortorno deseado en la radiografía |

Colocación del Poliestireno en el Spiro Former. |

Corte del poliestireno con el alambre del Spiro Former |

|

|

|

|

Figura 3. Secuencia de la fabricación del molde. De izquierda a derecha.

Zona de aleación

Es donde se realiza la fundición. Se realiza en un crisol. El área de fundición es considerada como el lugar más sensible de cara a la exposición profesional a vapores y polvos metálicos de plomo y cadmio. En la misma se realiza la fundición de la aleación.

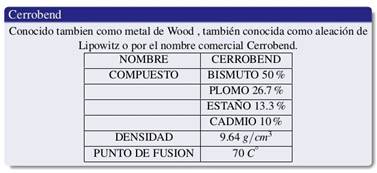

La aleación utilizada es una aleación de Bajo Punto de Fusión (BPF). El metal BPF más comúnmente usado es el de Lipowitz, conocido comercialmente como Cerrobend. Contiene bismuto, 50%; plomo, 26,7%; estaño, 13,3% y cadmio, 10%. La aleación resultante tiene una densidad de 9,64 gm/cm³. Su punto de fusión es de 70ºc.

Figura 4. Composición del Cerrobend.

En la actualidad, se dispone en el mercado de aleaciones libres de cadmio.

Sobre la base de los estudio realizados y publicados por el Organismo Internacional de Energía Atómica (IAEA),en una sala de molde típica, el potencial para la exposición a niveles peligrosos es extremadamente bajo si las prácticas de seguridad recomendadas se realizan correctamente.

El factor determinante en la liberación de vapores de óxido metálico es la temperatura. Cuanto más alta sea la temperatura, mayor es la posibilidad de una liberación de vapores de óxido metálico. Por ello, es imprescindible la utilización de hornos de fusión con control automático de temperatura.

Figura 5. Dispensador de la aleación, con control de temperatura y antigoteo.

Área de Fabricación del molde.

Una vez obtenido el molde, este se rellena con la aleación y se deja enfriar por espacio de 2 horas.

Figura 6. Relleno del molde con la aleación.

La operación de relleno y posterior manipulación del molde tiene como riesgo potencial la posibilidad de ingestión o inhalación de polvo. La ingestión puede darse por la manipulación de los moldes secos (lijado, etc.) sin guantes de protección o por no lavar las manos adecuadamente. La inhalación puede darse cuando se realiza la limpieza de la sala y se provoca la suspensión del mismo.

Riesgos en el Taller de Radioterapia.

En la siguiente tabla se describen los riesgos más importantes identificados en el Taller de radioterapia.

|

TAREAS |

RIESGO |

|

-Proceso de diseño del molde. Trabajo con Poliestireno |

-Exposición por inhalación a estireno. |

|

-Proceso de aleación |

-Formación de gases y humos si el proceso supera los 100ºc |

|

-Decantación/Vertido sobre el molde. |

-Quemaduras por contacto directo con el plomo. -Contaminación por plomo del área de trabajo y superficies derivado de pequeños vertidos tras la decantación en el molde. |

|

-Proceso manipulación mecánica del molde (limado, etc..) |

-Contaminación por plomo del área de trabajo y superficies derivado de escorias tras la manipulación mecánica. -Inhalación de polvo/partículas durante el proceso mecánico. -Contacto dérmico con óxidos/polvo residual de plomo. -Contusiones, proyecciones con elementos durante manipulación con equipos manuales de trabaj. |

|

-Limpieza de mesa de trabajo. |

-Contacto dérmico con resíduos y escorias de plomo. -Inhalación de polvo. |

|

-Limpieza y mantenimiento del local. |

-Contacto dérmico con resíduos y escorias de plomo. -Inhalación de polvo de plomo. |

Figura 7. Tabla de Riesgos identificados en el Taller de Radioterapia.

Exposición a humos y polvo derivados de la fundición y la manipulación de los moldes.

Aunque la exposición a humos procedentes de las unidades de fusión ha sido considerada como fuente potencial de exposición, hay otras actividades que posiblemente tienen un mayor potencial de riesgos para la salud. Tal como hemos señalado, el bajo punto de fusión de los metales de la aleación y en base a los estudios realizados, se ha considerado como de muy baja o nula exposición, según la IAEA. Sin embargo, sí deben ser considerados como fuente de exposición el relleno de huecos de los bloques de blindaje usando un soplete de propano, que puede provocar la vaporización instantánea de los metales de la aleación, los procedimientos de limpieza, la manipulación de los moldes o el lijado de los mismos. Se recomienda que el operador use protecciones respiratorias para minimizar el riesgo potencial de la inhalación de humos y polvos.

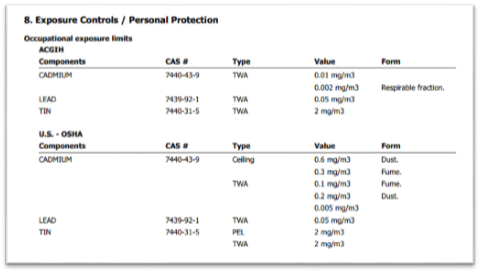

Los valores límite ambientales son los que aparecen en la siguiente tabla.

Figura 8. Valores límite de los metales del Cerrobend. Ficha de datos de seguridad.

Requisitos del Taller de Radioterapia. Controles de ingeniería

La sala de molde debe ser una habitación separada en la que su única función es construir los moldes de protección. La puerta de la sala debe permanecer cerrada en todo momento. El aire de la sala debe ser evacuado al 100% al exterior, debidamente filtrada. Debe garantizarse una presión negativa dentro de la sala respecto de las áreas adyacentes.

El local debe disponer de un sistema de ventilación que asegure un mínimo de 5/6 renovaciones /hora. El aire extraído debe ser filtrado previamente antes de salir a la atmósfera.

Ventilación y condiciones termohigrométricas.

|

PRESIÓN |

RH |

%AIRE EXTRAIDO |

TEMP |

HUMEDAD |

|

|

TALLER RADIOTERÁPIA |

Negativa |

6 |

100% (FILTRADO) |

22-25 ºc |

45/55% |

|

SERVICIO HIGIÉNICO |

Negativa |

100% |

Figura 9. Tabla de requisitos de ventilación.

Iluminación.

Las características de la iluminación son las de la siguiente tabla.

|

Em. lux |

UGRI |

Ra |

|

|

TALLER RADIOTERÁPIA |

500 |

19 |

90 |

Figura 10. Condiciones de iluminación del taller.

Señalización del Taller

El área de trabajo debe señalizarse con los siguientes pictogramas:

-Acceso restringido.

-Utilización de equipos de protección individual.

-Prohibido comer/beber.

-Peligro: productos químicos.

Figura 11. Señalización en el Taller de Radioterapia

Medidas Preventivas.

Las medidas preventivas vienen resumidas en el siguiente cuadro.

|

ÁREA DE TRABAJO |

RIESGOS |

RECOMENDACIONES |

|

AREA DE CORTE. DISEÑO DEL MOLDE |

-Inhalación humos poliestireno. |

-Utilización de poliestireno libre cfc.

|

|

AREA DE ALEACION |

-Inhalación humos oxido plomo. -Vertidos accidentales durante la decantación. -Contaminación superficies. |

-Crisol de fusión con grifo incorporado..Debe disponer de un sistema de control de temperatura y un sistema antigoteo.

|

|

AREA DE MOLDEADO |

-Quemaduras por contacto directo con la aleación -Vertido accidental. |

-Utilización de equipos de protección individual.

|

|

ÁREA DE POSTMOLDEADO |

-Inhalación de polvo/oxido de plomo durante el limado. -Golpes/contusiones durante el uso de equipos de trabajo manuales. |

-Utilización de equipos de protección individual.Guantes de protección y protección respiratoria en operaciones que generen polvo ( limado, etc..) -Utilización de equipos manuales ergonómicos. |

|

LIMPIEZA DEL LOCAL. |

-Superficies lisas y sin poros. -Uso de equipos de protección individual. Guantes de protección y protección respiratoria. -Limpieza con aspiración con filtro hepa incorporado. |

Figura 12. Medidas preventivas

Metodología

Se optó por estudiar la contaminación de Plomo en superficies como indicador de las prácticas de trabajo y la eficacia de los métodos de limpieza.

Material y Método

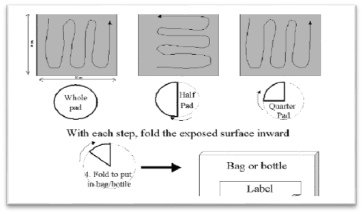

Las muestras de superficie de plomo se captaron mediante frotis con una toallita “Ghost Wipe Cat#SC4210” sobre una superficie de 10 x 10 cm. Se utilizó una plantilla de plástico de 10 x 10 cm para cada muestra y posteriormente cada una se introdujo en un bote estéril de 100 ml de capacidad para su análisis.

El procedimiento de muestreo tiene como referencia la normativa americana NIOSH 9100: Determinación de plomo en superficies (ICP-AES/AA Llama).

Figura 13. Procedimiento de toma de muestras según NIOSH 9100

Figuras 14 y 15. Áreas de muestreo en superficies

Criterios de Valoración.

En el anexo I del RD 374/2001, sobre la protección de la salud y la seguridad de los trabajadores contra los riesgos relacionados con los agentes químicos durante el trabajo, establece que el Valor Límite Ambiental en aire de exposición diaria para el plomo inorgánico y sus derivados es de 0,15 mg/ m³. No se establece ningún valor de corta exposición ni para la exposición dérmica. De acuerdo con la legislación vigente, el muestreo del plomo en superficie indicará únicamente la detección o no de plomo en las áreas muestreadas.

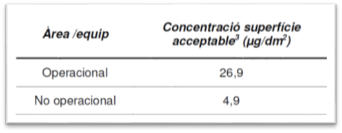

No obstante, y con la finalidad de establecer cuando puede aceptarse que un área está suficientemente limpia, y que, por tanto, se han conseguido prácticas y sistemas de contención adecuados y seguros, se comparan con valores internos de referencia establecidos en la bibliografía consultada Surface Wipe Sampling Procedure (IH75190-rev.18), Brookhaven National Laboratory, 2011, basado en criterios de la EPA (Environmental Protection Agency, 40 CFR 745).

Estos criterios diferencias dos tipos de área:

-Operacional, aquella en la que se manipula y almacena el metal y para las que se establecen precauciones de seguridad.

-No operacional en las que no se requieren ninguno de los requerimientos establecidas en la anterior.

Figura 16. Valores de referencia basados en criterios de la EPA.

Resultados

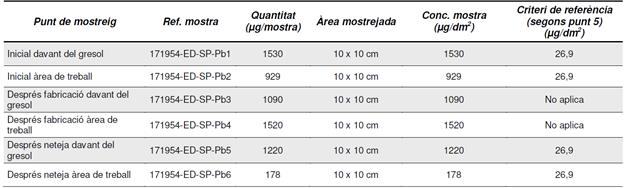

Valores obtenidos

En todos los muestreos realizados se detectó la presencia de plomo por encima de los valores que establecimos de referencia.

-Los niveles de Plomo en superficie de las muestras iniciales son comparables a las obtenidas después de la fabricación del molde.

-Los resultados de las muestras de plomo en superficie delante del Crisol son similares antes y después de la limpieza.

Figura17. Valores obtenidos de la contaminación superficial.

Discusión de resultados

Los resultados obtenidos indican la ineficacia de los métodos de limpieza y prácticas de trabajo inadecuadas.

Será necesario establecer las medidas correctoras establecidas y controles posteriores.

Para garantizar la seguridad del personal técnico se proporcionaran toallas para la detección de contaminación , en manos y superficies.

Conclusiones

Se detectó Plomo en todas las muestras, antes de la fabricación de los moldes y después de la limpieza. Los valores obtenidos son superiores a los recomendados como aceptables (Valores no operacionales).

Para reducir los valores de Plomo se recomendaron:

-Mejorar el procedimiento de limpieza de las superficies de trabajo. Realizar una aspiración exhaustiva y complementarla con la utilización de productos específicos para la limpieza de metales en superficies.

Figura 18. Ejemplo de jabón especial para la limpieza de superficies D-Lead® All Purpose Cleaner

-La aspiración debe realizarse con un aspirador con filtro HEPA incorporado.

-Utilización de guantes de protección durante el proceso de fabricación y manipulación de los moldes.

- Utilizar gafas y ropa de protección específica en el taller. Debe ser ropa esxclusiva.

- Seguir estrictas prácticas higiénicas personales (prohibición de comer, limpieza de manos antes y después de las manipulaciones, cambiarse de ropa o retirar la ropa de protección al finalizar el trabajo en el taller).

-Limpieza de manos con jabones especiales para eliminar la contaminación por metales pesados.

Figura 19. Ejemplo de jabón especial para la limpieza de la piel D-Lead ®

Agradecimientos

Gracias al personal técnico del Servicio de Radioterapia del Hospital de Sant Pau por su colaboración y ayuda inestimable.

Referencias bibliográficas

- I.A.E.A. Organismo Internacional de Energía Atómica. Manual técnico-práctico de Radiación. Técnicas de cuarto de moldes para Teleterapia. Viena, 2004

Papers relacionados