Introducción

En general, algunos autores (Domínguez et al., 1995) establecen básicamente tres tipos de sistemas de producción:

a) Configuración por proyectos.

b) Configuración continúa.

c) Configuración por lotes, la cual comprende las configuraciones flow shop y Job Shop; donde esta última se divide en configuración en batch y configuración a la medida o de talleres; siendo esta configuración (talleres) el objeto de análisis de este artículo.

Ante la creciente demanda y la dinámica de los procesos de manufactura en el sector metalmecánico, en Colombia han incrementado en la industria de manufactura los accidentes laborales. (98.932 accidentes laborales reportados entre Enero – Noviembre 2014) (Torres M, A. et al., 2014), lo que hace que la identificación, evaluación y control de peligros y riesgos del sector haya sido reconocido crítico para las empresas de producción Job Shop, con el fin de mejorar su rendimiento y asegurar el éxito productivo.

La acción de mejora en un sistema de producción debe partir por identificar las prioridades competitivas o exigencias del mercado objetivo; a partir de éstas, se debe valorar la coherencia de la configuración adoptada por el sistema productivo y el desempeño de sus subsistemas o palancas de fabricación con dichas prioridades competitivas (Giraldo et al., 2010).

En este artículo se presenta una revisión de la literatura internacional con aplicación de Sistemas Expertos para la identificación de peligros y evaluación y control de riesgos dentro de la prevención de riesgos laborales en sistemas de producción job shop, posteriormente, se hace la revisión en PyMe´s del sector metalmecánico, específicamente talleres metalmecánicos en Colombia, para obtener resultados sobre trabajos realizados en seguridad y salud en el trabajo a través de sistemas expertos que ayuden a mejorar las condiciones de seguridad en los talleres de producción. La aplicación de técnicas de Sistemas Expertos proporciona una herramienta eficaz para manejar las incertidumbres y las subjetividades que surgen en la identificación de los peligros y riesgos presentes en el proceso de manufactura. Lo que se pretende, es tener un marco de referencia para desarrollar una metodología basada en Sistemas Expertos que permita identificar los peligros, evaluar el nivel del riesgo o magnitud del riesgo y formular los controles disminuyendo el nivel de subjetividad e incertidumbre, que surge del dictamen del analista de riesgos en planta.

Se procedió a realizar la búsqueda en Web of Knowledge en la base de datos Thomson Reuters’ Web of Science (WoS) dentro del periodo de tiempo de enero de 2010 hasta el 1 de agosto de 2015.

Para identificar la literatura asociada se realizó la siguiente ecuación de búsqueda:

Topic=(risks in occupational safety and health) AND Topic=(Risk assessment) AND Topic=(identifying hazards) AND Topic=(job shop) AND Topic=(expert systems) Refined by: Document Types=( ARTICLE ) Timespan=All years. Databases=SCI-EXPANDED, SSCI, A&HCI.

Se obtuvieron un total de 42 artículos. Una vez descargada la información principal de los artículos (título, autores, abstract, palabras claves y referencias entre otras) se convirtió manualmente el archivo *.txt a *.isi para cargarlo en el software tree of science (Robledo, G.S et al., 2013), , al refinar la búsqueda a modelos de producción job shop y expert systems, se obtuvo 9 artículos relacionados con expert systems en occupational safety, ninguno relacionado con modelos de producción o aplicación a sistemas job shop relacionado con la prevención de riesgos laborales.

Para el desarrollo de la búsqueda sistemática se revisaron las bases de datos Sciencedirect, Ebsco, Taylor and Francis online, Wiley online library.

Se realizó una búsqueda en las siguientes revistas:

Safety Science, Journal of Loss Prevention in the Process Industries, Accident Analysis & Prevention, Journal of Cleaner Production, Journal of Safety Research, Reliability Engineering & System Safety, Safety and Health at Work, Applied Ergonomics, International Journal of Hygiene and Environment, International Journal of Industrial Ergonomics, International Journal of Occupational Safety and Ergonomics, Expert Systems, Expert systems with applications.

La búsqueda sistemática en las bases de datos permitió reconocer los siguientes artículos relacionados con sistemas expertos en algún área de la inteligencia artificial desarrollado y con aplicación en la seguridad y salud en el trabajo, aunque no se encontraron artículos relacionados con sistemas de producción job shop.

Sistema orientado a objetos para la evaluación de riesgos ergonómicos

Durante la última década, los trastornos de trauma acumulativo se han convertido en una preocupación importante tanto para profesionales de la salud y seguridad en el trabajo y las industrias manufactureras. En este trabajo (Moynihan, G. P et al., 1995) presentaron el desarrollo de un sistema basado en el conocimiento para predecir el potencial de desarrollar lesiones por esfuerzo entre los empleados expuestos a actividades repetitivas. Este potencial se identificaba mediante el uso de un sistema experto que incorpora un algoritmo de conjunto difuso. El sistema genera recomendaciones para la prevención de los desórdenes de trauma acumulativo (CTD por sus siglas en inglés) resultantes. El sistema se desarrolló para ejecutarse en una plataforma de microordenador, y se construyó utilizando un sistema experto orientado a objetos.

Modelo Difuso para evaluar el riesgo de la Seguridad en el Trabajo en una Industria de Procesamiento

La gestión de la seguridad en cualquier tipo de industria, especialmente en los procesos de manufactura, es muy importante y complejo. En este trabajo (Danijela T et al., 2012) desarrollaron un nuevo método para la evaluación de riesgos laborales, en presencia de incertidumbres. Los valores inciertos de factores de peligro y las frecuencias junto a las consecuencias se describen con expresiones lingüísticas definidas por un equipo de gestión de la seguridad, los cuales se modelaron con conjuntos difusos. Las Severidades y las Consecuencias dependían de factores peligrosos presentes en el proceso, y sus valores se calculan con el procedimiento propuesto. El modelo propuesto se probó con datos de la vida real en empresas de procesamiento de frutas en Serbia central.

Software para la Salud Ocupacional y Análisis de Riesgos de seguridad basado en un modelo Fuzzy

La gestión de riesgos y la seguridad es un tema muy importante en los sistemas de salud. Son sistemas complejos con muchas variables, entidades, riesgos e incertidumbres. La introducción de un sistema de evaluación y simulación de riesgos significativos siempre es difícil. En ese trabajo (Miladin S et al., 2012), analizaron diferentes tipos de riesgos en los sistemas sanitarios e introdujeron un nuevo modelo difuso para la evaluación y clasificación de riesgos. Por último, presentaron el software desarrollado, basado en el modelo difuso sugerido para la evaluación y seguimiento del riesgo.

Evaluación de la Seguridad y Salud en la Industria del Té de Barak Valley, un enfoque Fuzzy Logic

Los procedimientos de medición de seguridad y el sistema de salud tradicional, practicado en diversas industrias producen resultados cualitativos con un alto grado de incertidumbre. En este artículo (Rajat Gupta, S et al., 2013) presentaron un modelo difuso para evaluar el estado de la seguridad y salud en la industria del té basado en lógica fuzzy. Para ello, la seguridad general y el estado de salud en una plantación de té fue considerada como una función de 4 entradas: seguridad en el trabajo, salud ocupacional, seguridad de comportamiento y de competencia. Un conjunto de reglas difusas basadas en el juicio y en el conocimiento de un experto se ha utilizado para correlacionar diferentes entradas y salidas difusas. Operaciones de conjuntos borrosos se utilizan para calcular el estado de la seguridad y la salud de la industria del té. La aplicación del modelo desarrollado en una plantación de té demostró que el estado de la seguridad y salud pertenece a la clase difusa de bueno con un valor nítido de 7,2.

Desarrollo de un nuevo sistema de inferencia difusa para la evaluación de riesgos de tuberías

El problema de la incertidumbre y la falta de información en el modelado y en la toma de decisiones juega un papel clave en muchos problemas de ingeniería; de manera que, da lugar a que los diseñadores e ingenieros no puedan llegar a soluciones seguras para los problemas que se examinan. En este trabajo (Ali J et al., 2013), desarrollaron una aplicación de la lógica difusa para modelar la incertidumbre involucrada en el problema de la evaluación de riesgos en tuberías. Para lograr el objetivo, la metodología de puntuación de riesgo relativo (RR), una de las técnicas más populares de la evaluación de riesgos de tuberías, se integra con la lógica difusa. El modelo propuesto se realizó en el toolbox de lógica difusa de MATLAB utilizando el algoritmo Mamdani basado en el conocimiento de los expertos. Se realizó un estudio típico de caso y se comparó el enfoque de evaluación de riesgos clásica y el modelo propuesto. Los resultados demuestran que el modelo propuesto, ofrece resultados más precisos, exactos y seguros; de modo que, puede ser tomado en cuenta como una herramienta de evaluación de riesgos inteligente en diferentes problemas de ingeniería.

Método difuso Electre de evaluación de la seguridad y salud en las instalaciones de reciclaje de residuos peligrosos

La toma de decisiones en los problemas ambientales es una tarea compleja debido a los múltiples y contradictorios criterios, diferentes medidas, parámetros de entrada cuantitativos y cualitativos, y la falta de datos exactos. En este trabajo (Adel H.M et al., 2013) propusieron un modelo multicriterio para la toma de decisiones (MCDM) basado en un enfoque difuso integrado en el contexto de Reciclaje de Residuos Peligrosos (HWR). El método propuesto: (a) tiene en cuenta las sentencias proporcionadas por múltiples tomadores de decisiones (DMS); (b) se basa en un marco estructurado pero aún flexible; (c) considera datos objetivos cuantitativos y juicios subjetivos cualitativos; (d) captura la ambigüedad y la imprecisión en los juicios DMs ', y (e) se traduce en un orden de prioridad final. Se demostró la aplicación del modelo propuesto para la seguridad y la evaluación de la salud en los centros de Reciclaje de Residuos Peligrosos.

Modelado de la incertidumbre en la evaluación de riesgos: Un enfoque integrado de la teoría de conjuntos difusos y simulación Monte Carlo

El modelado de la incertidumbre en la evaluación del riesgo es un componente vital para la toma de decisiones eficaz. Desafortunadamente, la mayoría de los estudios de evaluación de riesgo sufren de análisis de incertidumbre. El desarrollo de herramientas y técnicas para la captura de la incertidumbre en la evaluación del riesgo está en curso y se ha producido un crecimiento sustancial a este respecto en la evaluación de riesgos de seguridad y salud. En este estudio, (N.S. Arunraj et al., 2013) se identifican los análisis de incertidumbre y se propone un enfoque modificado adecuado para la evaluación de riesgos de seguridad industrial utilizando la teoría de conjuntos difusos y simulación de Monte Carlo. El método propuesto se aplica a una unidad de extracción de benceno (BEA) de una planta química. Los resultados de los estudios de caso muestran que el método propuesto proporciona una mejor medida de la incertidumbre que los métodos existentes, a diferencia de método de análisis de riesgos tradicional, este enfoque tiene en cuenta tanto la variabilidad y la incertidumbre de la información en el cálculo del riesgo, y en lugar de un único valor de riesgo de este enfoque proporciona un intervalo de los valores de riesgo para un percentil dado de riesgo. También se discuten las implicaciones de estos resultados en términos de control de riesgos y cumplimientos regulatorios.

Diseño de una interfaz de usuario basado en la lógica difusa para la evaluación de riesgos teniendo en cuenta el factor humano: Un estudio de caso para una celda de alta tensión

En este trabajo (Faruk A et al., 2014) presentaron un modelo de evaluación de riesgos considerando el factor humano basado en el enfoque de la lógica difusa. Para la contribución de la literatura, no sólo el número de personas fue incluido en el proceso de evaluación del riesgo, sino también con el factor humano como una entrada cuantitativa en este estudio. Una interfaz flexible y fácil de usar para la evaluación de riesgos se desarrolló mediante el programa LabVIEW, que pone a disposición de diferentes aplicaciones para ser usadas por el usuario. La interfaz diseñada da la oportunidad a los usuarios para evaluar los riesgos en una amplia gama de consecuencias que contienen muchas combinaciones y opciones diferentes. La interfaz realiza pruebas y monitorea una celda de alta tensión de 100 kV que se tomó como caso de estudio. Como resultado, se observa que la interfaz evalúa un montón de elementos de entrada y posibilidades en un corto tiempo. Por esta razón, se sugiere el enfoque de la lógica difusa como un método adecuado para la evaluación de riesgos.

Modelado de riesgo basado en lógica Fuzzy de operaciones de proceso en las refinerías de petróleo y gas

En las industrias de refinación el mantenimiento basado en el riesgo (RBM) como una metodología adecuada de evaluación del riesgo minimiza el riesgo resultante de fallas en activos. Pero, uno de los principales problemas de ingeniería en modelos de riesgo de las industrias complejas como las refinerías, es la incertidumbre debido a la falta de información. En este trabajo (Elham S et al., 2014) propusieron un modelo para identificar el riesgo de las operaciones de proceso en las refinerías de petróleo y gas. Propusieron el sistema de lógica difusa (FLS) para el modelado de riesgos. El mérito de la utilización de modelo difuso es superar la incertidumbre de los componentes del mantenimiento basado en el riesgo (RBM). Este enfoque también se puede explicar como un punto de referencia para futuros fallos. Se obtiene un número de riesgo unificado para mostrar la criticidad de las unidades. El estudio de caso se realizó en una planta de gas y en una refinería de petróleo. Se realizó una comparación entre los resultados del mantenimiento basado en el riesgo tradicional y el método difuso.

Para el caso de estudio, se identificaron 26 fallos activos. Los resultados de riesgo difusos muestran que 3 fallos tienen nivel semi-crítico y otros 23 fallos no son críticos. La metodología propuesta es aplicable también a otras industrias que se ocupan de los riesgos de operaciones de proceso.

Incentivo de seguridad basado en proactividad y consecuencia-(PCBSI) desarrollado con un enfoque difuso para reducir los accidentes de trabajo

Este estudio (Ada S et al., 2015) presentaron un nuevo sistema de recompensas para mejorar la seguridad durante las actividades de trabajo, mediante la mejora de la motivación de los trabajadores en el desempeño y reduciendo así los accidentes de trabajo. El sistema de recompensa se basa en un incentivo de seguridad que se puede definir por medio de dos parámetros: el comportamiento del trabajador, que se mide sobre todo en términos de proactividad (actitud a saber de los trabajadores en la presentación de informes situaciones potencialmente peligrosas) y las consecuencias que podrían evitarse gracias a la actividad de presentación de informes. Al hacer esto, la teoría de la lógica difusa puede aplicarse de manera útil, ya que ofrece la oportunidad de cuantificar los dos parámetros, teniendo en cuenta su vaguedad, a través del concepto de grado de pertenencia y luego también permite combinarlos en el valor final de incentivos de la seguridad a través de un sistema de inferencia difuso (FIS). El modelo, llamado "Incentivos de seguridad basado en Proactividad y Consecuencia" (PCBSI), ha sido probado en una planta química italiana, con el propósito de evaluar su eficacia.

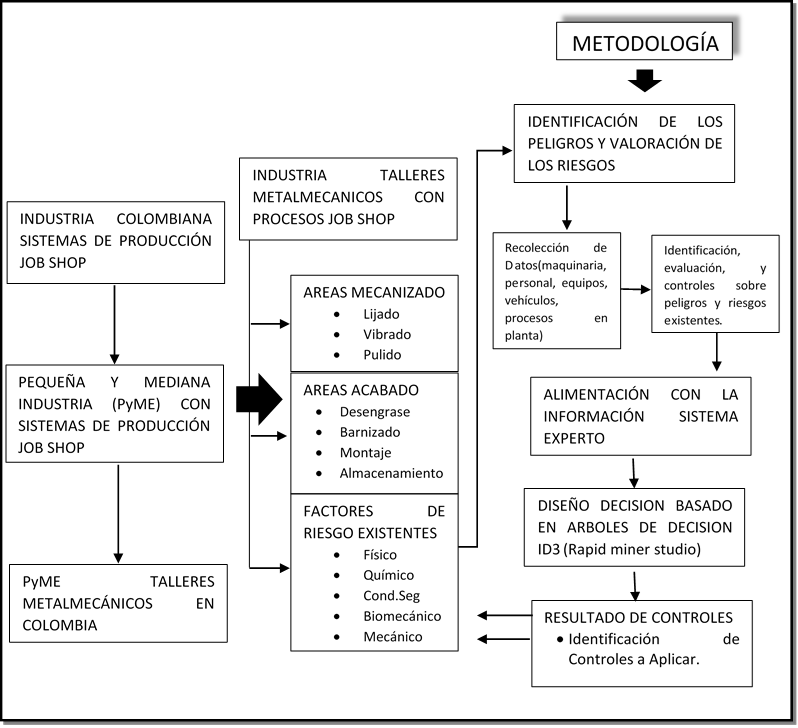

Acorde a lo encontrado en la literatura, se ha propuesto una metodología soportada en la técnica de árboles de decisión IDE3, para el mejoramiento de los controles en los procesos donde existen peligros y riesgos para los trabajadores de producción en talleres metalmecánicos. Se decide trabajar con ésta técnica (Quinlan, J. R et al., 1986), ya que permite analizar decisiones secuenciales basada en el uso de resultados y probabilidades asociadas. Se realiza la recolección de la información en varios talleres metalmecánicos de dos ciudades de Colombia. Luego se llevan los datos a una hoja de cálculos para estructurar la información de manera que el software de modelación pueda entender la información, se realiza un matriz de clasificación con los datos acorde al objetivo que se busca que es priorizar los controles para los peligros existentes. Finalmente, se hace un análisis de confiabilidad al modelo, donde se deja el 30% de los datos como datos de prueba para determinar su grado de confiabilidad y el porcentaje de error.

Metodología

ETAPA 1. Definición del sistema de producción de los talleres metalmecánicos

En la definición del sistema productivo se recolectaron datos sobre flujograma general del proceso de producción; locaciones de procesamiento y almacenaje, tipos de procesos, recursos (personal, vehículos, maquinaria y equipos) utilizados en el sistema.

ETAPA 2. Identificación y evaluación de los peligros, riesgos y controles que se utilizan actualmente en los talleres metalmecánicos.

Se realizó una búsqueda de los peligros y riesgos en la literatura disponible en Colombia (Pérez Carrero, A. P et al., 2005) y se realizó el levantamiento de la información en varios talleres metalmecánicos del sector PyME en las ciudades de Cali y Manizales, siguiendo la guía técnica colombiana GTC 45: guía para la identificación de los peligros y la valoración de los riesgos en seguridad y salud ocupacional, versión 2012, con el fin de obtener los procesos más representativos en esta industria, al mismo tiempo que los peligros, riesgos y controles que se aplican actualmente y poder comparar con la información hallada.

ETAPA 3. Aplicación de la metodología y las herramientas informáticas / modelo de predicción.

Con base en la metodología para la identificación de los peligros y la valoración de los riesgos en seguridad y salud ocupacional que se expone en la Figura 1, se desarrolló para los talleres metalmecánicos a modo general un modelo de predicción basado en arboles de decisión, que fue utilizado como medio de experimentación para formular controles a los riesgos existentes. Mediante una serie de pasos que mostramos a continuación y la experimentación con el modelo se busca mejorar los controles existentes para reducir la accidentalidad laboral y mantener los niveles de productividad.

Paso 1. Objetivo del modelo de predicción.

Desarrollar y aplicar un modelo soportado en arboles de decisión informáticos (Zhang Z et al., 1997) (Lior R et al., 2008) que mediante experimentación, permita tomar decisiones para implementar medidas de control sobre riesgos presentes en los procesos metalmecánicos en los talleres.

Paso 2. Definición de los peligros y riesgos presentes en los talleres metalmecánicos.

En la definición de los peligros y riesgos asociados al proceso metalmecánico en las áreas que tienen los distintos talleres, se recolectaron datos sobre el proceso de producción; locaciones de procesamiento y almacenaje, tipos de procesos, recursos (personal, vehículos, maquinaria y equipos), tipos de riesgos y tipo de mecanismos de protección o control sobre el riesgo utilizados en el sistema.

Paso 3. Construcción del modelo de predicción.

Para construir la metodología de predicción se utilizó el software Rapidminer Studio, versión 6.0. La Figura 2 ofrece una vista de la metodología de predicción en computadora. En síntesis, el modelo de predicción representa al sistema de producción metalmecánico y permite realizar predicciones sobre los procesos que generan mayor peligro y sobre el tipo de riesgo, para realizar controles y una mejor toma de decisión en la gestión de la seguridad y salud en el trabajo (SGSST).

Paso 4. Validación del modelo de predicción.

Al realizar una validación del nivel de clasificación del modelo de predicción realizado en un árbol de decisión ID3, sobre peligros nuevos hipotéticos identificados en algunas máquinas, el modelo arrojó sugerencias de control sobre los procesos existentes, lo cual servirá para implementar controles en los demás talleres metalmecánicos

|

Figura 1. Metodología para identificación de los peligros y la valoración de los riesgos en seguridad y salud ocupacional en talleres metalmecánicos en Colombia.

Resultados

El modelo desarrollado arrojó un porcentaje de confiabilidad de 90% y un error de clasificación de 10%, comparando con los datos reales identificados en la matriz para identificación de los peligros y la valoración de los riesgos, los controles propuestos al introducir un nuevo riesgo el modelo logra predecir con exactitud dónde y que tipo de control se debe implementar dentro del taller metalmecánico.

Figura 2. Árbol de Decisión basado en la Metodología para identificación de los peligros y la valoración de los riesgos en seguridad y salud ocupacional en talleres metalmecánicos en Colombia.

Discusión de resultados

Comparando nuestro modelo con la investigación que se centró en el desarrollo de un sistema experto basado en objetos para la evaluación de riesgos por trauma acumulativo CTD (Moynihan, G. P et al., 1995) de la mano, la muñeca, el brazo, el codo y el hombro utilizando técnicas fuzzy logic, era proporcionar a los no expertos en ergonomía una herramienta de software que incorporara una constante metodología analítica con el fin de permitir formular recomendaciones para acciones correctivas, nuestro modelo de predicción se aproxima mucho a lo que los autores pretendieron, los niveles de confiabilidad de su modelo fueron parecidos al nuestro, dando recomendaciones para futuras mejoras y permitiendo a los analistas de seguridad en planta tomar decisiones.

El modelo difuso para evaluar el riesgo de la seguridad en el trabajo en una Industria de procesamiento de frutas (Danijela T et al., 2012), modelo de evaluación del riesgo basado en el conocimiento SMT (Safety Management Team, equipo de ingenieros y personal de seguridad y salud en el trabajo) quienes identificaban los problemas, peligros, riesgos y daban las posibles soluciones, este desarrollo se llevó acabo aplicando el método que llamaron fuzzified Delphi, tienen en cuenta las consideraciones del personal de seguridad, contrastándolo con el nuestro, donde también se tienen en cuenta las consideraciones de seguridad que arroja el modelo de predicción al momento de evaluar los riesgos.

El modelo difuso desarrollado (Rajat Gupta, S et al., 2013) de seguridad y salud para la industria del té de Barak Valley se basa en tres principios.

· El nivel de seguridad y salud en la industria del té es una función de cuatro niveles de entrada no interactivos, es decir, la seguridad ocupacional (OS) salud ocupacional (OH), comportamiento seguro (BS) y competencia (C), y estos cuatro insumos encapsulan todos los elementos de seguridad y la salud en la industria del té.

· Los estándares de cualquier elemento de seguridad que puedan causar eventos perjudiciales que resulten en lesiones, pérdida de la propiedad o la pérdida de tiempo de producción.

· La seguridad y la salud es prioridad.

Ellos definen que la Seguridad y la evaluación de las condiciones de salud en el trabajo se basan en entradas imprecisas definidas, con lo cual estamos de acuerdo, variables que también se presentan en el sistema de producción metalmecánico, y que algunas veces pueden depender del tipo de trabajo a desarrollar.

En el trabajo, “desarrollo de un nuevo sistema de inferencia difusa para la evaluación de riesgos de tuberías” (Ali J et al., 2013), para demostrar las posibles aplicaciones del modelo propuesto para evaluar el nivel de riesgo en las tuberías, se comparan los resultados con el método convencional, al igual que el nuestro, donde, se evalúan los resultados del modelo de predicción con los resultados convencionales realizados a mano por el analista de seguridad industrial, el cual nos permite corroborar que se tuvo un nivel alto de acierto en la propuesta de los controles a implementar.

Conclusiones

Para mejorar los sistemas de protección en cuanto a seguridad y salud en el trabajo en los sistemas de producción en Pymes metalmecánicas es necesario partir de una identificación plena de las peligros y riesgos presentes, desarrollar metodologías apoyadas en las técnicas de minería de datos o de inteligencia artificial, que permitan soportar el mejoramiento de la gestión de la seguridad y la salud en el trabajo (SGSST).

Como contribución inicial de la presente investigación, el modelo de predicción para el mejoramiento de la toma de decisiones en la aplicación de controles en la identificación de peligros y evaluación de riesgos, junto con las herramientas informáticas de soporte, le permite a las Pymes metalmecánicas desarrollar mejoras la prevención de riesgos laborales.

Se abre entonces un espacio interesante para desarrollar futuras aplicaciones a cada uno de los grupos de factores de riesgo que componen la higiene industrial, la seguridad y la salud en el trabajo, desde el riesgo biológico hasta el análisis del estrés ocupacional y el riesgo psicosocial en interacción con sistemas inteligentes o inteligencia artificial.

Agradecimientos

Al XV Congreso Internacional de Prevención de Riesgos Laborales, Santiago De Chile ORP 2015, por presentar y difundir los contenidos de diferentes estudios y publicaciones de interés, así como por la posibilidad de presentar este trabajo a la comunidad científica y a la Universidad Nacional de Colombia, mediante la financiación de la ponencia "Aplicación de una metodología de toma de decisiones basada en Sistemas Expertos para la identificación de los peligros y la valoración y control de los riesgos en seguridad y salud ocupacional".

Referencias bibliográficas

A. Giraldo J, A. Sarache W, O. Castrillón D. et al.; Metodología integral soportada en simulación para el mejoramiento de sistemas de producción Job Shop. Aplicaciones en pymes metalmecánicas. Revista Ingeniería e Investigación, Vol 30, No 1 (2010)

Ada S., Matteo C., Giacomo A., Marco G., Dina G., Gigliola S. et al.; Proactivity-and-consequence-based safety incentive (PCBSI) developed with a fuzzy approach to reduce occupational accidents. Safety Science, Volume 79, November 2015, Pages 175-183, ISSN 0925-7535

Adel H.M., Madjid T., Masoumeh M., Fatemeh K. et al.; A fuzzy group Electre method for safety and health assessment in hazardous waste recycling facilities. Safety Science, Volume 51, Issue 1, January 2013, Pages 414-426, ISSN 0925-7535

Ali J, Abdolreza Yazdani-Ch, Siamak Haji Y, Sohrab K. et al.; Developing a new fuzzy inference system for pipeline risk assessment, Journal of Loss Prevention in the Process Industries, Volume 26, Issue 1, January 2013, Pages 197-208, ISSN 0950-4230, http://dx.doi.org/10.1016/j.jlp.2012.10.010.

AmirReza K, Neda M, S. Farid M, SeyedBagher H. et al.; Risk assessment model selection in construction industry, Expert Systems with Applications, Volume 38, Issue 8, August 2011, Pages 9105-9111, ISSN 0957-4174, http://dx.doi.org/10.1016/j.eswa.2010.12.110.

Danijela T, Marko D, Mirjana M, Miladin S, Dragan D. et al.; A Fuzzy Model for Assessing Risk of Occupational Safety in the Processing Industry. International Journal of Occupational Safety and Ergonomics. Vol. 18, Iss. 2, 2012

Domínguez J.A, Gil A.A, Domínguez M.A, García S.G. et al.; Dirección de operaciones. Aspectos estratégicos en la producción y los servicios, ISBN 978-84-481-1848-8. Mac Graw Hill, Madrid, 1995.

Elham S., Bagher A., Fereshteh J., Nader N. et al.; Fuzzy risk modeling of process operations in the oil and gas refineries. Journal of Loss Prevention in the Process Industries, Volume 30, July 2014, Pages 63-73, ISSN 0950-4230

Faisal A, Ebrahim Mustafa A et al.; Integrating lean principles and fuzzy bow-tie analysis for risk assessment in chemical industry, Journal of Loss Prevention in the Process Industries, Volume 29, May 2014, Pages 39-48, ISSN 0950-4230, http://dx.doi.org/10.1016/j.jlp.2014.01.006.

Faruk A., Ercüment K., Yunus B. et al., Fuzzy logic-based user interface design for risk assessment considering human factor: A case study for high-voltage cell. Safety Science, Volume 70, December 2014, Pages 387-396, ISSN 0925-7535

ICONTEC. (2004). Guía técnica colombiana GTC 45: Guía para el diagnóstico de condiciones de trabajo o panorama de factores de riesgo, su identificacion y valoracion. Bogotá: Icontec.

Lior R and Oded M et al.; (2008). Data mining with decision trees: theory and applications. World Scientific. ISBN 978-981-277-171-1.

MaryJane K. S, Katherine S. S, Rebecca R. B, Elizabeth D, Tessa L. S, Scott E. L. et al.; Decision trees for evaluating skin and respiratory sensitizing potential of chemicals in accordance with European regulations, Regulatory Toxicology and Pharmacology, Volume 63, Issue 3, August 2012, Pages 371-380, ISSN 0273-2300, http://dx.doi.org/10.1016/j.yrtph.2012.05.004.

Miladin S, Danijela T, Marko D, Ivan M. et al.; Software for Occupational Health and Safety Risk Analysis Based on a Fuzzy Model. International Journal of Occupational Safety and Ergonomics. Vol. 18, Iss. 2, 2012

Moynihan, G. P., Fonseca, D. J., Merritt, T. W. and Ray, P. S. et al.; (1995), An object-oriented system for ergonomic risk assessment. Expert Systems, 12: 149–156. doi: 10.1111/j.1468-0394.1995.tb00047.x

N.S. Arunraj, Saptarshi M., J. Maiti et al.; Modeling uncertainty in risk assessment: An integrated approach with fuzzy set theory and Monte Carlo simulation. Accident Analysis & Prevention, Volume 55, June 2013, Pages 242-255, ISSN 0001-4575

Quinlan, J. R. et al.; Induction of decision trees. Machine learning, 1(1), 81-106. 1986.

Pérez Carrero, A. P., & Duque, G et al.; Incidencia de los riesgos profesionales en la productividad de empresas afiliadas a una administradora de riesgos profesionales, sectores económico, químico y metalmecánico. Recuperado de http://dspace.uniandes.edu.co/xmlui/handle/1992/126 2005

Rajat Gupta, S. Kumar D. et al.; Assessment of Safety and Health in the Tea Industry of Barak Valley, Assam: A Fuzzy Logic Approach. International Journal of Occupational Safety and Ergonomics. Vol. 19, Iss. 4, 2013

Robledo, G.S., Duque M, N., Zuluaga G, J. et al.; Difusión de productos a través de redes sociales: una revisión bibliográfica utilizando la teoría de grafos. Respuestas. 2013; 18(2): 28-42.

Sou-Sen L, Ching-Miao C. et al.; Bayesian-network-based safety risk assessment for steel construction projects. Accident Analysis & Prevention, Volume 54, May 2013, Pages 122-133, ISSN 0001-4575, http://dx.doi.org/10.1016/j.aap.2013.02.019.

Torres M, A. et al.; (2014). En Colombia cada minuto se accidenta un trabajador. Boletín de prensa del Consejo Colombiano de Seguridad. Recuperado de http://www.ccs.org.co/salaprensa/index.php?option=com_content&view=article&id=509:accidentalidad&catid=291&Itemid=822

Tung-Tsan C, Sou-Sen L. et al.; Fall risk assessment of cantilever bridge projects using Bayesian network, Safety Science, Volume 70, December 2014, Pages 161-171, ISSN 0925-7535, http://dx.doi.org/10.1016/j.ssci.2014.05.011.

Yunus Emre S, Yusuf Volkan A, Bekir S, Ibrahim K. et al.; Fault Tree Analysis of chemical cargo contamination by using fuzzy approach, Expert Systems with Applications, Volume 42, Issue 12, 15 July 2015, Pages 5232-5244, ISSN 0957-4174, http://dx.doi.org/10.1016/j.eswa.2015.02.027.

Zhang, Z., Mizutani, E., & Sun, C. (1997). Neuro-fuzzy and soft computing: A computational approach to learning and machine intelligence. Cap 14, Classification & Regression Trees, pp 404-413. Upper Saddle River, NJ: Prentice-Hall.

Papers relacionados