EXTRACCIÓN DE ALTO TONELAJE

Salinas Torres, Jorge

Colegio de Profesionales Expertos en Seguridad Minera A.G. / Purey Nº 02386, Coviefi , Antofagasta, Chile+56 55 383050 / 09 5462885 / jomasato@vtr.netZepeda Gonzalez, EdgardoColegio de Profesionales Expertos en Seguridad Minera A.G. / Eduardo Orchard Nº 443, Depto. 41, Antofagasta, Chile

+56 55 779170 / 09 7461883

ABSTRACT

ABSTRACT

El puesto de trabajo evaluado, es una actividad que requiere esfuerzo físico debido a la utilización de herramientas de tamaño y peso considerable. Para ejecutar las diversas tareas el mecánico está obligado a adoptar posiciones no confortables, además de estar frecuentemente expuesto a vibraciones producidas por herramientas neumáticas, causa principal de dolencias de tipo músculo- esqueléticas referidas por éstos empleados. La actividad se realiza en un área situada a 3.100 m.s.n.m., por consiguiente, el mecánico trabaja a la intemperie expuesto a condiciones adversas y todo el impacto en la capacidad de trabajo agravado por una condición de altitud geográfica.

INTRODUCCIÓN

INTRODUCCIÓN

La ergonomía forma parte hoy día de la prevención de riesgos profesionales en una fase desarrollada y se tiende a integrar dentro de la gestión de de las empresas, interconectando los aspectos de la calidad de los servicios, la eficiencia de las tareas y las propias condiciones de trabajo.

La ergonomía parte de un principio de congruencia básica, cada vez más asumido por la gerencia empresarial, según el cual trabajar bien implica trabajar gusto, en el más amplio sentido del término.

Aunque no existe un único procedimiento, la actuación ergonómica esta en todos los casos orientada al ajuste entre las exigencias de las tareas y las necesidades y posibilidades de las personas, respecto a las dimensiones físicas, psicológicas y organizacionales del trabajo.

Este trabajo se realizó en la empresa OTRACO CHILE S.A., la cual es el principalabastecedor del mundo en administración de servicios del neumático para la industria de la minería. Sus credenciales de clase mundial se basan en unacapacidad probada de reducir el costo de la operación del neumático de los equipos mineros más importantes en la explotación a tajo abierto, además de maximizar la producción y realzar la seguridad. Dispone de sistemas avanzados en la ingeniería y en mantenimiento innovador. OTRACO CHILE S.A., es un asesor y abastecedor de servicios técnicos independientes a mineras mandantes de Australia, Asia, África, América del Norte y Sur.

La empresa mandante, donde presta servicios OTRACO CHILE S.A., es una de las mayores productoras de cobre del mundo.

APARTADOS

Especificación del problema ergonómico

Nombre del puesto de trabajo: Mecánico de neumáticos.

Nombre de la tarea: Cambio de neumático (sin retirar o sacar aro) de camión de extracción alto tonelaje, Caterpillar, modelo 797.

Actividad crítica: De acuerdo a lo referido por los empleados, en las distintas operaciones de la tarea, la de mayor demanda y esfuerzo es la de retirar las 72tuercas y posteriormente reinstalar las 72 tuercas con ayuda de herramienta neumática (10,5 Kg.), barrote de extensión (6,7 a 9,8 Kg.) y sistema de mangueras hidráulicas (4,5 Kg.) que totaliza un peso de 21,7 a 24,8 kilogramos dependiendo del equipo a intervenir, debiendo el mecánico operar la herramienta en distintas posiciones, distinto nivel y con el impacto de vibración correspondiente.

Objetivo de la tarea: El trabajo consiste en el reemplazo de un neumático de gran tamaño (dimensiones: 3,5 metros de diámetro, 1,016 metros de ancho, 0,20 metros de espesor y 3.800 kilos de peso) de un camión Caterpillar, modelo 797. El neumático a reemplazar es el trasero izquierdo.

Descripción de la tarea: La tarea considera las siguientes operaciones o pasos intermedios, cuyo tiempo total de ejecución oscila en 160 minutos.

Limpieza tolva y neumáticos: Se debe verificar que la tolva esté libre de carga y eliminar restos de ésta en el borde de la tolva o partes del camión que comprometan la caída de bolones, piedras o barro a fin de evitar incidentes por desprendimiento o caída de material. Igualmente se debe proceder con él o los neumáticos del área a intervenir.

Posicionamiento y bloqueo del camión: Se debe coordinar y guiar el estacionamiento del camión en loza, una vez detenido el motor, activado el sistema de freno de parqueo y una vez se haya retirado el operador del camión se procede a bloquear el sistema de partida del camión (por todos quienes intervengan en el trabajo). Solo de esta forma se asegura la imposibilidad que el móvil se ponga en funcionamiento.

Acuñar y levantar el equipo: Se debe instalar cuñas en aquellos neumáticos del equipo que no se van a intervenir. Luego se procede a izar el área de intervenciónmediante sistema hidráulico para posteriormente afianzar mediante la instalación de pedestales. Todas estas operaciones se efectúan con la ayuda de equipos auxiliares.

Drenaje del aire del neumático: Se saca la válvula o “pepa” para purgar todo el aire conectando manguera a silenciador. Nunca el flujo de aire debe estar en dirección a personas.

Soltar el neumático – retiro de tuercas: Mediante el uso de herramienta hidráulica (pistola de pulgada) se procede a retirar las 72 tuercas que fijan el sistema. Esta actividad se debe efectuar en distinto nivel (piso y con ayuda de plataforma de trabajo).

Liberación del neumático antes de sacarlo : Una vez sin aire el neumático, se empuja suavemente la banda lateral de éste con brazos de equipo manipulador de neumáticos para retirar seguro metálico y sello de goma. Habitualmente es necesario utilizar sistema hidráulico “porta power” para esta operación.

Retiro del neumático con manipulador: Mediante equipo mecanizado se fija el neumático en sus costados mediante el uso de un sistemas de brazos hidráulicos para el retiro el neumático del camión de extracción.

Revisión, limpieza y engrase del aro: Se revisa y limpia bien el aro y sus componentes, luego se lubrica con grasa el aro completo y el sobre aro. Lo mismo se hace con las pestañas del neumático.

Instalación neumático de recambio: Con ayuda de equipo manipulador de neumáticos se procede a instalar neumático de recambio, colocar sello de goma y seguros.

Fijar neumático – Instalación de tuercas: Mediante el uso de herramienta hidráulica (pistola) se procede a instalar las 72 tuercas que fijan el sistema. Esta actividad se debe efectuar en distinto nivel (piso y con ayuda de plataforma de trabajo)

Presurización del neumático : Siempre con ayuda del manipulador de neumáticos se va ajustando en la medida que se presuriza hasta lograr 120 PSI. Se verifica posición correcta del seguro durante la maniobra (golpeando suavemente con macho de bronce o cobre)

Identificación de los tiempos de ejecución de las actividades principales:

Análisis Actividad: Mediante la observación en terreno de la actividad se pudo apreciar que existe bastante mecanización para la ejecución de la tarea. Sin embargo, ésta igualmente demanda importantes esfuerzos físicos en algunas de sus operaciones. Esta actividad es realizada por dos empleados, los cuáles deben cumplir con las operaciones o pasos intermedios que les demanda aproximadamente 30 minutos ), es decir, guiar el posicionamiento y bloqueo del camión a intervenir, inspeccionar y/o retirar carga o restos de carga que puedan caer o desprenderse con riesgo de caída en distinto nivel y por tanto minimizar la probabilidad de incidente, trasladar e instalar cuñas en cada una de las ruedas que no serán intervenidas ( cada una de ellas pesa 18 kilos y existe la ayuda de un carro de transporte ). Para el izamiento del sector del neumático a reemplazar se utiliza una gata hidráulica cuyo peso de 290 kilos, para ello se utiliza un sistema de transporte tipo horquilla manual denominado “transpaleta”, lo mismo debe hacerse para la instalación del pedestal de fijación que tiene un peso de 290 kilos y que es movilizado mediante un sistema de transporte parecido al anterior, perofinalmente todas las operaciones señaladas son efectuadas con esfuerzo físico de los trabajadores. En esta etapa también se procede a despresurizar el neumático.

Luego se procede a soltar el neumático y a retirar las tuercas con ayuda de una herramienta neumática o “pistola” cuyo peso es de 10,5 kilogramos, conectada a una extensión larga cuyo peso depende del equipo a utilizar ( 6,7 a 9,8 Kg. ), más el sistema de mangueras de aire que pesa otros 4,5 kilogramos, totalizando un peso del “sistema-herramienta” de 21,7 a 24,8 kilogramos ( “medio pesadita” refieren los empleados ) con la cuál deben soltar en total 72 tuercas que se encuentran a una presión de “torque” de 750 libras. Esta operación demora 5 minutos para “soltar” o “apretar” tuercas, pero en total la operación ocupa entre15 y 20 minutos. Muy raramente se presentan problemas de “agripamiento dealgún perno”, situación que obliga a otro procedimiento y uso de otras herramientas.

En esta operación se debe utilizar plataforma de trabajo para poder acceder a los tuercas que se encuentran en el diámetro superior de la llanta. Esta plataforma tiene ruedas y es desplazada manualmente.

Enseguida se procede a soltar y retirar el neumático (demoran 15 minutos), en estaoperación se utiliza un equipo móvil denominado “manipulador de neumáticos” el que es operado por uno de los mecánicos que ejecutan la tarea. El equipo es muy similar a una “grúa horquilla” y dispone de dos brazos hidráulicos mediante los cuáles “hunden la banda lateral del neumático y posteriormente retiran hasta posicionarlo en zona destinada para ello.

Posteriormente se procede a revisar y engrasar el aro y los bordes del neumático de reemplazo (que demora 10 minutos).

Enseguida se procede a instalar neumático de recambio e instalar sello de goma y seguro metálico (demora 15 minutos). Nuevamente, en esta etapa se requiere del uso del manipulador de neumáticos.

Terminada la operación anterior se procede fijar e instalar las 72 tuercas con losque se asegura el neumático (que demora aproximadamente 15 a 20 minutos). Esta operación es muy similar a la del “despernado” en el uso de herramientas neumáticas, uso de plataformas. La diferencia radica en que se debe agregar una etapa de “torqueo”, es decir proporcionar un apriete estandarizado, operación que demora otros 15 minutos más.

Luego se procede a presurizar el neumático hasta lograr una presión de trabajo de95 PSI de acuerdo a estándar para neumático posición trasera. Esta operación (demora 20 minutos)

Finalmente, de debe retirar pedestal y gata hidráulica antes de dar aviso de trabajoterminado. Esta operación demora 15 minutos. Las cuñas de seguridad sólo son retiradas cuando se va a entregar el equipo.

Normalmente se atienden 1 a 2 camiones por programa y por imprevistos 1 a 3. Excepcionalmente han llegado a atender hasta 10. Existe una alta presión por demanda. El personal del área lo constituyen 5 personas por turno, un Jefe de turno y cuatro mecánicos que trabajan jornada 4 x 4 con 12 horas de trabajo por día. Disponen de una hora para colación que es auto-administrada. “Lo normal es el cansancio, el trabajo es muy ajetreado por lo que al final del tuno uno está muy cansado” “dependiendo el modelo de camión, las tareas son más pesadas, porque también se utilizan herramientas y materiales más pesados”

Factores externos de impacto:

Factores ambientales: Las condiciones ambientales tienen impacto en la capacidad física de trabajo en las personal, 3.100 m.s.n.m., con muy baja humedad relativa (30% promedio año), cambios bruscos de temperatura entre el día y la noche, marcados períodos estacionarios y alta radiación solar. A nivel del puesto de trabajo se agrega el hecho que se trabaja a la intemperie, con impacto ruidoso propio del uso de herramientas, polvo ambiental e iluminación natural artificial dependiendo las horas del día. Todos estos aspectos tienen un importante impacto en el desgaste físico de los empleados.

Factores mentales: Las demandas del mandante por mantener una alta disponibilidad de equipos para el cumplimiento de las metas productivas, hace que el trabajo esté sometido a una presión alta, la que sumada a la exigencia de la calidad y confiabilidad del servicio supone una importante tensión que incide directamente en aumentar la fatiga de los empleados.

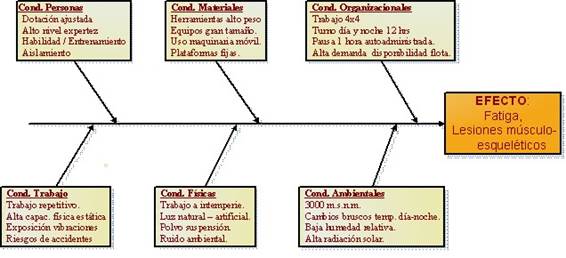

Diagrama causa efecto:

Ver esquema Nº 1

Causa del problema ergonómico

En consecuencia, el cansancio, fatiga y/o trastornos músculo-esqueléticos son la razón principal del bajo rendimiento.

Medición del proyecto

Medición del riesgo ergonómico:

se utilizara el método RULA (Rapid Upper Limb Assessment), que analiza la relación entre exposición a determinadas posturas, fuerzas y actividad muscular y la aparición de lesiones a nivel de extremidades superiores. Determina cuatro niveles de acción, en relación a los valores que se han ido obteniendo a partir de la evaluación de los factores de exposición antes mencionados [1].

Monitoreo de vibraciones Procedimiento de mediciones:

En la exposición a vibraciones globales o de cuerpo entero, la aceleración se midió en la dirección apropiada de un sistema de coordenadas ortogonales tomando como punto de referencia el corazón, considerando:

Eje Z (az) De los pies a la cabeza

Eje X (ax) De la espalda al pecho

Eje Y (ay) De derecha a Izquierda.

Instrumento utilizado:

Se utilizo un instrumento Bruel And Kjaer, unidad tipo 2231 con accesorio para medir vibraciones triaxiales en los tres ejes en forma simultanea, unidad de vibraciones humanas tipo 2522.

Alcance del proyecto

Evaluación del riesgo ergonómico

Metodología:

Se observo en terreno, todas las actividades que realizan los mecánicos de neumáticos de la Empresa, en faena de la Minera Mandante, observándose que la mayoría de las actividades están mecanizadas, pero en la extracción de tuercas , se requiere gran esfuerzo físico, debido a la utilización de herramientas de tamaño y peso considerable, también los mecánicos ejecutan las diversas actividades, adoptando posiciones no confortables, además de estar permanentementeexpuestos a vibraciones producidas por herramientas neumáticas.

Posteriormente se entrevisto al 50 % del personal que realiza esta operación, coincidiendo plenamente que la actividad critica es la extracción de tuercas y colocación de tuercas.

Una vez definida la actividad critica, se procedió a grabar con una videocámara el proceso, para su posterior análisis, determinándose que la actividad emplea en su mayoría fuerza estática, posturas no confortables de las extremidades superiores, cuello espalda y piernas.

Extracción de tuercas: Esta actividad se realiza una vez que ha sido extraído el aire de los neumáticos, utilizando para ello una pistola de impacto, esta herramienta tiene un peso de 10,5 Kgrs., y se utiliza con una llave de extensión para camiones, cuyo peso varia según el tipo de camión de 6,7 a 9,8 Kgrs., esta herramienta y su extensión, se utiliza en tandas de 5 minutos /por mecánico, la cantidad de camiones que se atienden en el turno de 12 horas es variable (0 a 10 camiones), de tal manera que la exposición máxima de los mecánicos es de 25 minutos/Turno.

El resultado obtenido, en la evaluación de esta actividad, es Nivel 4: con 7 puntos, esto significa que se debe investigar y cambiar inmediatamente, pero como el porcentaje máximo de exposición diaria por mecánico es de 25 %, se debe investigar a futuro y cambiar pronto.

EVALUACIÓN DE VIBRACIONES

|

Nº REGISTRO FECHA EQUIPO OPERADOR ACTIVIDAD LUGAR DURACIÓN HORA INICIO CANAL VALOR MIN. MAX LEVEL ( m/seg2) MAX PEAK (m/seg2) |

R2 |

R3 |

|||||

|

05-may-04 |

05-may-04 |

05-may-04 |

05-may-04 |

05-may-04 |

05-may-04 |

||

|

CAMIÓN DE EXTRACCIÓN Nº 225 |

CAMIÓN DE EXTRACCIÓN Nº 225 |

||||||

|

GEDEON COZ OLIVARES |

GEDEON COZ OLIVARES |

||||||

|

Extracción de tuercas parte inferior |

Extracción de tuercas cos tado izq. |

||||||

|

TALLER DE CAMIONES DE OTRACO |

TALLER DE CAMIONES DE OTRACO |

||||||

|

3 |

Minutos |

2 |

Minutos |

||||

|

9:43 |

9:46 |

||||||

|

X |

Y |

Z |

X |

Y |

Z |

||

|

0,20 |

0,23 |

0,27 |

0,25 |

0,40 |

0,46 |

||

|

7,40 |

7,24 |

7,48 |

7,00 |

9,64 |

7,00 |

||

|

14,50 |

17,70 |

19,20 |

10,10 |

18,90 |

19,20 |

||

|

Aceleración equivalente ponderada (AEQ , m/seg2) |

1,63 1,59 2,08 0,35 0,35 0,50 |

1,36 1,87 2,03 0,35 0,35 0,50 |

|||||

|

ESTÁNDAR D.S. 594 (12 HORAS ) |

|||||||

|

Aceleración equivalente total pon- derada ( AEQTP, m/seg2) |

3,880 1,000 |

3,880 1,000 |

|||||

|

ESTÁNDAR D.S. 594 (12 HORAS ) |

|||||||

|

Nº REGISTRO FECHA EQUIPO OPERADOR ACTIVIDAD LUGAR DURACIÓN HORA INICIO CANAL VALOR MIN. MAX LEVEL ( m/seg2) MAX PEAK (m/seg2) |

R4 |

R5 |

|||||

|

05-may-04 |

05-may-04 |

05-may-04 |

05-may-04 |

05-may-04 |

05-may-04 |

||

|

CAMIÓN DE EXTRACCIÓN Nº 225 |

CAMIÓN DE EXTRACCIÓN Nº 225 |

||||||

|

GEDEON COZ OLIVARES |

GEDEON COZ OLIVARES |

||||||

|

Extracción de tuercas cos tado der. |

Extracción de tuercas |

||||||

|

TALLER DE CAMIONES DE OTRACO |

TALLER DE CAMIONES DE OTRACO |

||||||

|

1 |

Minuto |

1 |

Minuto |

||||

|

9:48 |

9:50 |

||||||

|

X |

Y |

Z |

X |

Y |

Z |

||

|

0,21 |

0,19 |

0,21 |

0,22 |

0,33 |

0,22 |

||

|

12,30 |

12,00 |

5,76 |

7,32 |

3,58 |

4,20 |

||

|

19,20 |

18,90 |

19,20 |

18,30 |

9,20 |

19,20 |

||

|

Aceleración equivalente ponderada (AEQ , m/seg2) |

2,25 2,25 1,73 0,35 0,35 0,50 |

1,40 1,28 1,71 0,35 0,35 0,50 |

|||||

|

ESTÁNDAR D.S. 594 (12 HORAS ) |

|||||||

|

Aceleración equivalente total pon- derada ( AEQTP, m/seg2) |

4,880 1,000 |

3,180 1,000 |

|||||

|

ESTÁNDAR D.S. 594 (12 HORAS ) |

|||||||

|

Nº REGISTRO FECHA EQUIPO OPERADOR ACTIVIDAD LUGAR DURACIÓN HORA INICIO CANAL VALOR MIN. MAX LEVEL ( m/seg2) MAX PEAK (m/seg2) |

R6 |

R7 |

|||||

|

05-may-04 |

05-may-04 |

05-may-04 |

05-may-04 |

05-may-04 |

05-may-04 |

||

|

CAMIÓN DE EXTRACCIÓN Nº 225 |

CAMIÓN DE EXTRACCIÓN Nº 225 |

||||||

|

GEDEON COZ OLIVARES |

GEDEON COZ OLIVARES |

||||||

|

Extracción de tuercas lado der. |

extracción de tuercas pos ición sup. |

||||||

|

TALLER DE CAMIONES DE OTRACO |

TALLER DE CAMIONES DE OTRACO |

||||||

|

1 |

Minuto |

1 |

Minuto |

||||

|

9:51 |

9:50 |

||||||

|

X |

Y |

Z |

X |

Y |

Z |

||

|

0,47 |

0,60 |

0,40 |

0,68 |

0,50 |

0,82 |

||

|

2,78 |

3,84 |

3,92 |

2,28 |

2,08 |

3,96 |

||

|

8,40 |

8,80 |

19,20 |

6,52 |

7,48 |

17,90 |

||

|

Aceleración equivalente ponderada (AEQ , m/seg2) |

1,29 1,49 1,94 0,35 0,35 0,50 3,420 1,000 |

1,22 1,06 1,83 0,35 0,35 0,50 2,940 1,000 |

|||||

|

ESTÁNDAR D.S. 594 (12 HORAS ) |

|||||||

|

Aceleración equivalente total pon- derada ( AEQTP, m/seg2) |

|||||||

|

ESTÁNDAR D.S. 594 (12 HORAS ) |

|||||||

Resultado de monitoreo de vibraciones

En todas las posiciones de la extracción de tuercas se superan los límites establecidos para 12 horas.

En posición superior y costado izquierdo, la exposición no debería exceder de 1/2hora, según resultado de evaluaciones.

RECOMENDACIONES CORRECTIVAS

Se deben implementar los aros de doble seguro, los que evitarían:

- La extensión y radialización de la mano.

- El uso de herramientas pesadas.

- Las Posiciones potencialmente riesgosas...

- Las vibraciones producidas por pistolas de impactos.

- La fatiga muscular.

EVALUACIÓN ERGONÓMICA

Evaluación de riesgos ergonómicos – RULA:

Se evalúa la condición inicial sin intervención versus la condición final teórica con la implementación de los aros de doble seguro para neumáticos de camión de extracción de alto tonelaje.

Evaluación de las vibraciones:

El uso de un nuevo diseño de aro, el aro de “doble seguro” (DGS/IGLR, Double Gutter Series/Integral Gutter Lock Ring), el cual es idéntico en su función a otros aros tradicionales de equipos de camiones de extracción de alto tonelaje, con la gran ventaja, que estos no requieren el uso de pistolas de impacto, ni el retiro manual de las 72 tuercas por rueda, por consiguiente, se eliminan totalmente las vibraciones.

EVALUACION ECONOMICA

EVALUACION DE PROYECTO

RESUMEN: Se pretende eliminar la extracción e instalación de tuercas y su torqueo, mediante la implementación de aros de doble seguro (DGS/IGLR), para facilitar la tarea de los mecánicos de camiones.

TITULO DEL PROYECTO: Utilización de aro de doble seguro (DGS/IGLR).

CAPITAL REQUERIDO: US$ 453.930

Propósito del proyecto: Reducción de tiempo en el cambio de neumáticos, eliminación del riesgo ergonómico y la consecución de un beneficio económico para la empresa.

INDICADORES ECONOMICOS:

Justificación: Con la implementación de los aros de doble seguro (DGS/IGLR), se ahorraría un tiempo aproximado de 0,92 horas, siendo el costo de un camión detenido de US$ 245, lo cual significaría un ahorro de US$ 224,58 por cada cambio de neumático.

BENEFICIOS: Los beneficios ergonómicos serian los siguientes:

a) Reducción de las vibraciones.

b) Reducción de la fatiga.

c) Eliminación de posturas inadecuadas.

d) Eliminación de herramientas pesadas.

e) Eliminación de lesiones músculo-esqueléticas.

f) Eliminación del síndrome de dedos blancos o Raynaud.

RESULTADOS TEORICOS POST INTERVENCION

Evaluación RULA:

|

Situación |

Nivel |

Puntaje |

Recomendación |

|

Inicial |

4 |

7 |

Investigación a futuro y cambiar inmediatamente |

|

Implementación de aros de doble seguro |

1 |

1 |

Aceptable |

Evaluación de las vibraciones:

|

Nº |

Registro |

Aceleración equivalente total pon-derada ( AEQTP, m/seg2) |

ESTÁNDAR D.S. 594(12 HORAS ) m/seg2 |

||

|

SITUACION ANTES DE LA INTERVENCION |

|||||

|

R2 |

Extracción de tuercas parte inferior |

3,880 3,880 |

1 |

||

|

R3 |

Extracción de tuercas , costado izquierdo |

1 |

|||

|

R4 |

Extracción de tuercas costado derecho |

4,880 |

1 |

||

|

R5 |

Extracción de tuercas |

3,180 |

1 |

||

|

R6 |

Extracción de tuercas costado derecho |

3,420 |

1 |

||

|

R7 |

extracción de tuercas posición superior |

2,940 |

1 |

||

|

SITUACION DESPUES DE LA INTERVENCION |

|||||

|

R1 |

Implementación de aros de doble seguro |

0,00 |

1 |

||

ESQUEMAS E ILUSTRACIONES

Esquema Nº 1 : Diagrama causa – efecto

Ilustración Nº 1: Equilibrador estándar de muelle utilizado en otra empresa minera.

Ilustración Nº 2: Mecánico de neumáticos en la operación de extracción de tuercas de rueda.

AGRADECIMIENTOS

Agradecemos sinceramente a la empresa OTRACO CHILE S.A. por su constante apoyo para concretar este trabajo.

REFERENCIAS

1. McAtamney. L. y Corlett, E.N.:”RULA”: Método para la investigación de lesiones laborales de los miembros superiores. Publicado en Ergonomía Aplicada, vol.24 (2), pp.91-99.

Papers relacionados