Fuentealba Muñoz, Luis Rolando

Máster en Ergonomía, Universidad Politécnica de Cataluña Ingeniero Civil Industrial

Ingeniero Ejecución Eléctrico

Departamento Ingeniería Ocupacional, Subgerencia Técnica ACHS 56-02 6852125 CHILE mailto:lfuentealba@achs.cl

ABSTRACT

ABSTRACT

La industria del calzado en Chile durante los últimos 20 años ha pasado de ser un exportador a un importador nato. La alta competencia de la industria sumado a la creciente oferta de zapatos de grandes productores como China y Brasil, han bajado los resultados de la industrial nacional la que es mayoritariamente pequeña y mediana y por lo tanto con pocos recursos para invertir en tecnología del calzado. La flexibilización de la industria ha logrado una especialización en productos permitiéndoles abordar nichos de mercado, tal como es el caso del calzado de seguridad. Las líneas de producción de calzado combinan movimientos repetitivos y posturas de operadores y mecanización de tareas, provocando cansancio, fatiga y trastornos músculo esqueléticos.

Los casos de enfermedades profesionales por patologías músculo esqueléticas a nivel nacional crecieron en un 412 % desde el 2001 al 2006. El origen de estas patologías es la existencia de un conjunto de factores tanto de diseño y ejecución de las tareas, como de formación y entrenamiento de las personas.

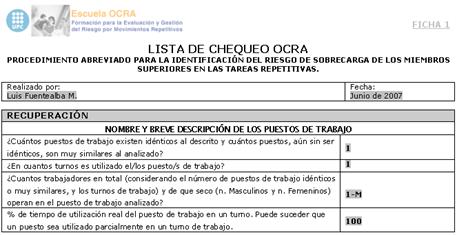

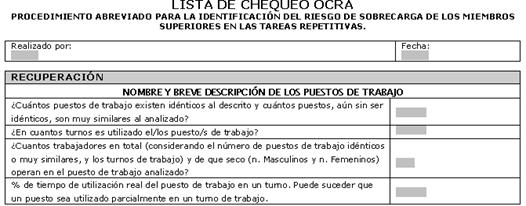

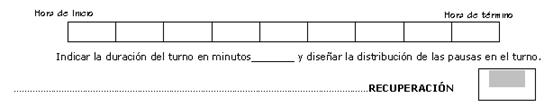

Existen metodologías y herramientas que permiten evaluar y cuantificar los riesgos por movimientos repetitivos y sobreesfuerzos biomecánicos de las extremidades superiores, tal es el caso del Check List Ocra una herramienta para realizar un diagnostico de forma rápida de los riesgos en un puesto de trabajo, línea o proceso.

Con esta herramienta una vez aplicado a la línea productiva es posible desarrollar un mapa de riesgos y tener una visión global del nivel de riesgo para adoptar una estrategia de intervención sea estructural, organización del trabajo o de formación y definir un plan según la prioridad.

Este estudio contempla el análisis y aplicación del Checklist OCRA a la línea de producción de cementado de una fabrica de calzado de seguridad, describiéndose las

tareas y actividades realizadas en cada puesto de trabajo, las acciones técnicas, tiempos de ciclo y frecuencias. Para estimar la posible presencia de riesgo para las extremidades superiores de las personas que realizan las tareas, se aplicará la metodología del Chek List OCRA para determinar el mapa de riesgo de la línea de fabricación de la empresa. Con las conclusiones de este mapa se podrán determinar cuales componentes de la extremidad superior tendrán una mayor sobrecarga mecánica y por lo tanto un nivel de riesgo mayor y finalmente determinar una estrategia preventiva a fin de minimizar los riesgos.

Palabras Claves: Movimientos Repetitivos, Check List Ocra, Industria del Calzado en Chile, Rediseño de Puestos de Trabajo, Acciones Técnicas, Mapa de Riesgo.

INTRODUCCION

INTRODUCCION

Adaptarse a los tiempos que corren ha sido el gran desafío de esta industria. Tanto en Chile como en el mundo, la creciente presencia de China como un gigantesco productor de zapatos a bajo precio, ha puesto en jaque la fabricación nacional.

De los doce mil millones de pares de zapatos producidos en el mundo el año pasado el75 % de ellos fueron producidos en Asia (nueve mil millones), de los cuales seis mil millones de éstos fueron producidos en China. Se estima en 9% el crecimiento anual de la producción de aquí al 2010 en el continente Asiático, en cambio en Europa se estima una reducción de 6% en su producción.

Es así como el viejo continente es también afectado por este nuevo escenario de la industria del calzado con la irrupción de China y la India. Durante la década de los 90, en Europa la producción se redujo en un 15% y durante los primero años de esta década se redujo en un 9,4%, sintió el impacto, particularmente entre el 94 y el 98, cuando la producción disminuyó en casi 6%.

Pero el fortalecimiento de Brasil, que se ha ubicado como el tercer productor mundial (el segundo es India), le dio un nuevo ímpetu a la industria regional, que al 2002 había crecido en 4% y que al 2006– se incrementó en casi 3%, hasta llegar a un volumen de más de 1.300 millones de pares.

Un panorama algo engañoso, si se mira el detalle de lo que está ocurriendo en Latinoamérica, donde hay países que simplemente han optado por bajar la cortina de su industria, vencidos por la competencia de los productos importados. No ha sido el caso de Chile, donde varias empresas han sabido adaptarse a un difícil escenario. Son las menos, eso sí, porque el grueso de los actores de este rubro hoy son importadores.

El Caso Chileno.

“La industria del cuero y calzado en Chile viene sufriendo el rigor de la apertura económica antes que muchos países de Latinoamérica, porque aquí las barreras a la importación bajaron en la década del 70. Desde ese entonces, hasta hoy, ha habido una gran mortandad de empresas, al igual que en sectores como el textil”, comenta Pedro Beriestain, gerente general de Fedeccal, entidad que agrupa a los industriales del rubro.

En la década que va de 1992 a 2002, las importaciones se elevaron desde los tres millones de pares a casi 34 millones, en tanto las exportaciones vivieron la tendencia opuesta: bajaron desde 4.657.309 a sólo 776.524 pares. La producción nacional, en tanto, fue el reflejo de estos cambios en el mercado, disminuyendo de 34 a 16 millones de pares, oferta que representa el 0,1% de la oferta mundial.

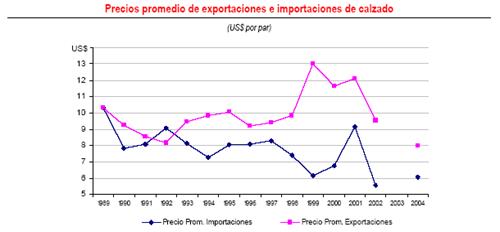

Esta reducción se explica por 3 razones principalmente, primero, a la reducción del tipo de cambio al inicio de los 90 que redujo las exportaciones y favoreciendo el aumento de las importaciones, segundo, a la falta de una estrategia exportadora propia y de largo plazo, tercero, a una excesiva concentración en pocos productos y países, y finalmente a la apertura de países socialistas, nuevos competidores de Asia, como China, que invadieron todos los mercados mundiales con productos estandarizados y bajo precio. Chile hoy en día es un importador neto de calzado, con un rendimiento débil en las exportaciones y con una participación de un 60% de la producción en el consumo a nivel nacional. El Gráfico Nº 1 no muestra esta evolución en millones de dólares en el periodo que va de 1990 al 2004.

|

|

Gráfico Nº 1 |

Durante la década de los 90 se produjo una reducción del número de empresas dedicadas a la producción del calzado, pasando de 170 a 150, junto a una disminución del nivel de producción pasando a principios de esta década a 16 millones de pares. Esto generó la perdida de puestos de trabajo en alrededor de 4.000 personas, obligando a una reorganización de las empresas y la mejora de la calidad mediante la incorporación de nuevas tecnologías y diversificando su producción apuntando a diversos tipos de consumidores y segmentos, y mejorando la comercialización a través de diferentes canales de ventas. Esta industria es altamente competitiva a nivel nacional y una demanda altamente atomizada y un creciente aumento de las importaciones, provenientes principalmente de China, Brasil e Indonesia, ocasionado una fuerte disminución de precios y reduciendo los resultados del sector con los consiguientes efectos de perdida de puestos de trabajo y el cierre de muchas empresas. El 90% de la industria lo conforman microempresas (nivel artesanal), el 7% por Medianas y Pequeñas empresas y un 3% por Grandes empresas. El Gráfico Nº 2 nos muestra la evolución de los precios de calzado importado y exportado.

Una de las estrategias es la de especialización productiva, es decir, abordar nichos de mercado que no son ocupados por los grandes productores como China, India o Brasil, aprovechando su experiencia y conocimiento en el producto, como es el caso de la fabricación de calzado de seguridad, mercado de la empresa en el que se desarrolló el presente Trabajo.

Gráfico Nº 2

La empresa TECNO S.A., es una empresa de capitales 100% Chilena especializada en la fabricación y comercialización de calzado de seguridad de alta calidad desde 1989. Su énfasis es en el diseño, seguridad y confort. Para esto ha llevado a cabo la incorporación de tecnología en sus líneas de producción de modo de asegurar una buena relación precio/calidad. Su misión es “Satisfacer las necesidades de calzado y seguridad del hombre y la mujer de trabajo”.

Movimientos Repetitivos y Enfermedades Músculo Esqueléticas.

Se entenderá como tarea con repetitividad cuando en ella se presenten ciclos laborales de breve duración (pocos minutos) durante, por lo menos, una hora al día y que impliquen acciones de las extremidades superiores. También se define movimiento repetitivo a un grupo de movimientos continuos, mantenidos durante un trabajo que implica el mismo conjunto osteomuscular provocando en el mismo fatiga muscular, sobrecarga, dolor y por último lesión (Movimientos Repetidos de Miembro Superior, Ministerio de Sanidad y Consumo, Madrid, 2000).

Se ha propuesto que: “..existe una alta repetitividad cuando los ciclos duran menos de 30 segundos y/o cuando en el 50% del ciclo hay que ejecutar a menudo el mismo tipo de acción (Colombini, Occhipinti, Grieco, 2005). Sin embargo en la práctica se ha demostrado que más importante que la duración del ciclo de trabajo es el contenido de la tarea desarrollada (acciones técnicas, posturas y esfuerzos realizados).

Definiciones relacionadas con el estudio de movimientos repetitivos y que son empleados en algunas metodologías para determinar la presencia de riesgos y esquemas de intervención (Colombini, Occhipinti, Grieco, 2005):

- Acción Técnica: Es una acción que implica una actividad de las extremidades superiores; no debe asociarse necesariamente con algún movimiento articular específico sino con un conjunto de movimientos de uno o más segmentos corporales que permiten efectuar la acción.

- TrabajoOrganizado: Conjunto organizado de actividades laborales que se realizan en un turno o período de trabajo; puede estar compuesto por una o más tareas.

- TareaLaboral: Actividad laboral específica dirigida a obtener un resultado concreto (ejemplo: armado de aparado, emplantillado, etc.). Se distinguen:

• Tareas Repetitivas: caracterizadas por ciclos que involucran acciones de las extremidades.

• TareasNoRepetitivas: caracterizadas por la presencia de acciones o fases no cíclicas de las extremidades superiores.

- Ciclo: Secuencia de acciones técnicas efectuadas por las extremidades superiores de duración relativamente breve, que se repite varias veces de manera idéntica.

- Repetitividad: Presencia de acontecimientos (ciclos, acciones, tipos de posturas) que se repiten en el tiempo, siempre de manera idéntica.

- Frecuencia: Número de acciones técnicas por unidad de tiempo (Nº acciones por minuto).

- Fuerza: Esfuerzo físico requerido al trabajador para ejecutar acciones técnicas.

- Postura: El conjunto de posiciones y movimientos efectuados por cada articulación principal de las extremidades superiores para efectuar la secuencia de acciones técnicas que caracterizan un ciclo.

- PeríodosdeRecuperación: Período de tiempo durante el turno laboral, en que no se realizan acciones técnicas.

Los movimientos repetitivos y sobreesfuerzos de las extremidades superiores pueden favorecer o agravar las patologías laborales músculo esqueléticas. Estas ultimas se definen como aquellas alteraciones de las unidades músculo tendinosas, de los nervios periféricos y del sistema vascular.

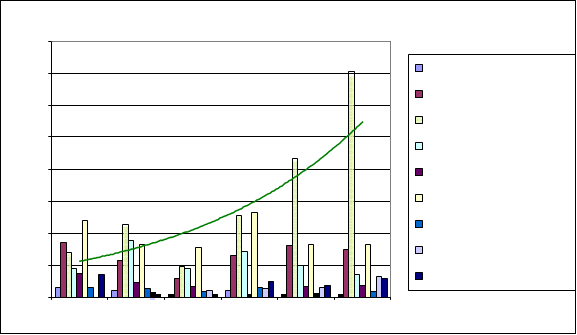

A nivel nacional los casos declarados como enfermedades músculo esqueléticas han tenido un crecimiento importante en el período 2001 - 2006 representando del total de enfermedades profesionales declaradas desde un 16 % a un 55 %, respectivamente, es decir, de 275 casos el 2001 aumento a 1.410 el año 2006. Ver Tabla Nº 1 y Gráfico Nº 3.

Tabla Nº 1 Enfermedades Profesionales a nivel Nacional.

|

Diágnostico |

2001 |

2002 |

2003 |

2004 |

2005 |

2006 |

|

Asma y Otras respiratorias |

59 |

39 |

13 |

45 |

15 |

15 |

|

Dermatitis |

339 |

229 |

116 |

257 |

322 |

297 |

|

Enf. músculo esquéleticas |

275 |

450 |

193 |

512 |

867 |

1.410 |

|

Hipoacusias |

179 |

357 |

179 |

281 |

199 |

139 |

|

Intoxicaciones |

147 |

91 |

62 |

18 |

70 |

74 |

|

Laringopatías |

476 |

326 |

312 |

532 |

330 |

331 |

|

Neumoconiosis |

56 |

53 |

35 |

57 |

22 |

35 |

|

Salud Mental |

- |

31 |

39 |

52 |

56 |

126 |

|

Otros |

140 |

18 |

16 |

96 |

71 |

119 |

|

1.671 |

1.594 |

965 |

1.850 |

1.952 |

2.546 |

Gráfico Nº 3 Evolución de las Enfermedades Músculo Esqueléticas.

1600

Enfermedades Profesionales (Nacional)

1400

Asma y Otras respiratorias

1200

1000

Dermatitis

Enf. músculo esquéleticas

Hipoacusias

800

|

Intoxicaciones |

600

Laringopatías

400

Neumoconiosis

200

Salud Mental

Otros

02001 2002 2003 2004 2005 2006

Fuente: Anuario Estadístico, G. Prevención ACHS

Empresa.

Organización.

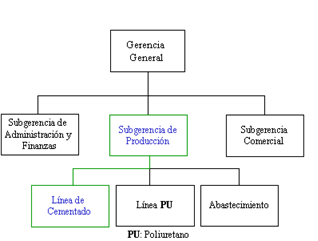

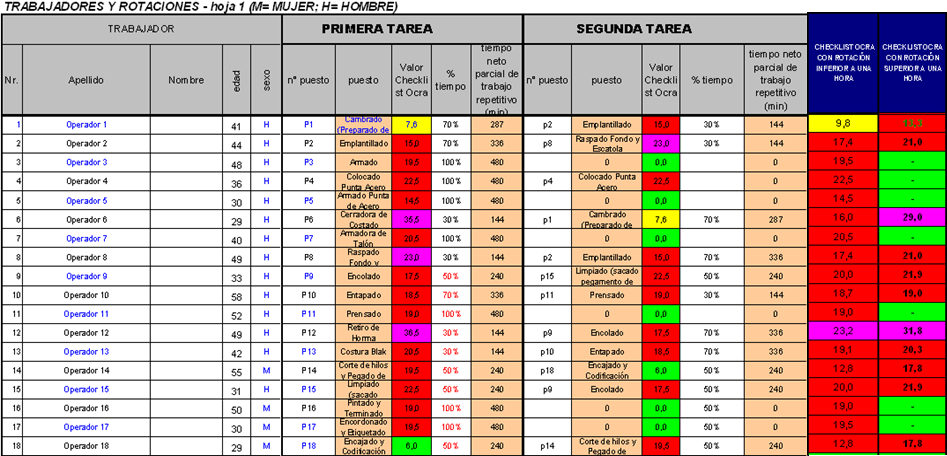

La empresa TECNO S.A. presenta una estructura organizacional como la que se muestra en el diagrama de la Figura Nº 1. La línea de cementado, a cargo de un jefe de turno, depende de la Subgerencia de Producción quién a su vez depende directamente de la Gerencia General. El número de trabajadores en la empresa es de60 y en la Línea de Cementado trabajan 18 operarios (1 por puesto de trabajo). Eltrabajo se desarrolla en un turno de 7:30 a 17:15 de lunes a viernes. La edad promedio del personal es de 41 años y una experiencia en el sector de 14 años.

|

|

Figura Nº 1 Organigrama de la Empresa. Fuente: Anuario Estadístico, G. Prevención ACHS. |

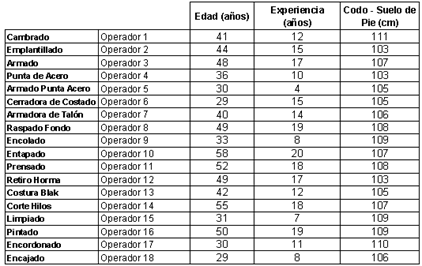

La Tabla Nº 2 nos muestra el perfil de los operarios que laboran en la línea de cementado y en ella se muestra la edad y experiencia en años de cada persona. Como

dato adicional se indica la medida antropométrica correspondientes a la altura codo suelo de pie. Esto último es para determinar la altura más conveniente para realizar las tareas en cada puesto de trabajo dado que el trabajo es realizado a la altura de los codos. El criterio a emplear en este será el de rango, es decir, la altura del plano de trabajo corresponderá a la diferencia entre la altura codo suelo del individuo más pequeño y el más grande que en este caso corresponde a 8 cm.

Tabla Nº 2 Antecedentes de operarios de Línea de Cementado.

Estadísticas de Accidentalidad de la Empresa.

La estadística de la empresa relacionadas con patologías músculo esqueléticas, durante el periodo 2004 al 2007, nos muestra que los problemas relacionados con las extremidades tales como brazos y manos – dedos se han mantenido a la fecha (julio – 2007), experimentándose un pequeño crecimiento con respecto al 2006. También se observa que en el período 2007, el 67% de los casos aparecidos de patologías relacionadas con las extremidades superiores se concentran en brazo y dedos-mano. Esto evidencia que los movimientos repetitivos y sobreesfuerzos llevados a cabo en la línea de producción de cementado tienen un efecto sobre estas patologías, lo que sin embargo se encuentran relativamente bajo control al no existir un incremento excesivo de estas. Para evitar un aumento de las enfermedades relacionadas con el sistema músculo esqueléticas es necesario estudiarlas, cuantificarlas, medir su riesgo y luego proponer medidas que puedan eliminar o reducir el riesgo en beneficio de la productividad y salud de los operarios. En la Tabla Nº 3 se muestran las estadísticas de la empresa relacionadas con los casos de accidentes del trabajo relacionados con las extremidades superiores y el Gráfico Nº 4 el acumulado de las patologías del período 2004 – 2007.

2 0 0 4 2 0 0 5 2 0 0 6 2 0 0 7 E s p a ld a 1 3 4 B ra z o 4 1 2 7 D e d o s -M a n o 2 1 2 5 M a n o 1 1 O tro s 6 2 2 1 0

T o ta l

Gráfico Nº 4 Estadísticas de Patologías Músculo Esqueléticas.

|

|

Patologías (2004 - 2007) Tecno S.A. |

36%

4%

19%15%

26%

Espalda Brazo Dedos-Mano Mano

Otros

Fuente: Elaboración Propia.

OBJETIVOS

Objetivo General.

Aplicar el Check List OCRA y determinar el mapa de riesgo de la línea productiva de una fábrica de calzado de seguridad y proponer medidas preventivas para minimizar los niveles de riesgo.

Objetivo Específicos.

• Identificar la Industria.

• Identificar las acciones técnicas de las tareas en los ciclos representativos de cada puesto de trabajo.

• Cuantificar y describir para cada ciclo identificado, los factores de riesgo: Períodos de Recuperación, Fuerza, Frecuencia, Postura y Riesgos Complementarios.

• Desarrollar el mapa de riesgo de la línea productiva.

• Proponer un Rediseño a 2 puestos de trabajo de la línea de producción.

METODOLOGIA

Estudio de Campo.

La metodología de trabajo para la intervención en la línea de producción consistió en la observación directa de los operarios en su puesto de trabajo. Para tal efecto se observó las tareas desarrolladas en el puesto de trabajo por los operarios en forma normal y natural en su ambiente y bajo las condiciones habituales de rapidez y presión de un área de producción. Las tareas del estudio se describe como:

• Conocer el proceso productivo y los puestos de trabajo que conforman la línea de producción, identificando las tareas características que componen el trabajo e identificando en cada ciclo la secuencia de las acciones técnicas realizadas.

• Toma de video-filmación y fotografías de cada puesto de trabajo. El video-filmación deberá abarcar al menos 3 a 4 ciclos de trabajo por cada puesto.• Entrevistas con personal supervisor, trabajadores y dirección de la empresa.• Determinar la capacidad de producción diaria o por turno, para determinar los ciclos de producción real y observado.• Observar y caracterizar la exposición laboral en relación con la respectiva duración de la sobrecarga biomecánica por movimientos y/o esfuerzos repetitivos a nivel de extremidades superiores, cuantificando los siguientes factores de riesgo en cada puesto de trabajo:

- Frecuencia de acción elevada, uso excesivo de la fuerza, posturas y movimientos y falta de periodos de recuperación.

• Conocer la organización del trabajo y perfil de los operadores (edad, experiencia).

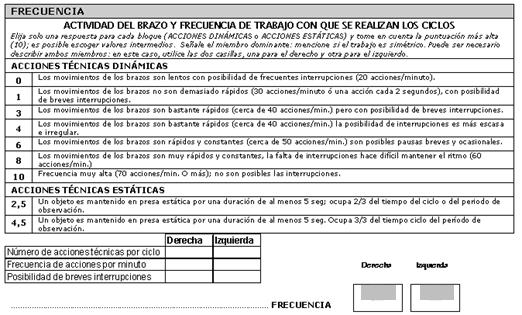

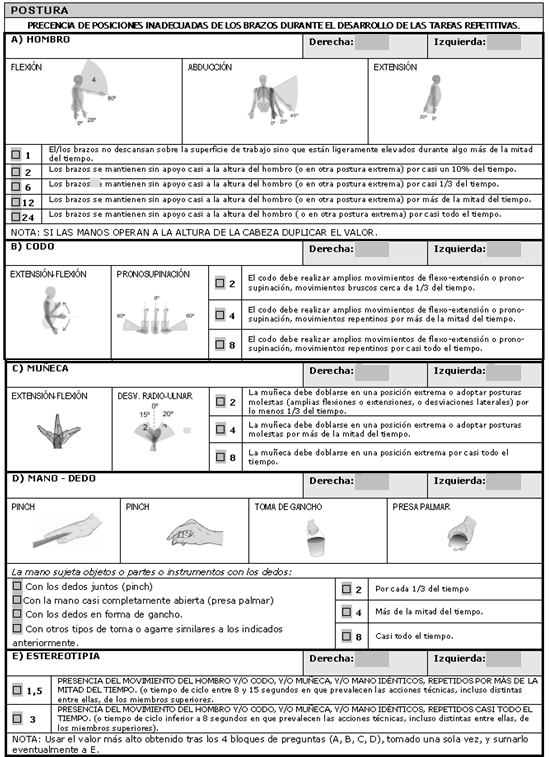

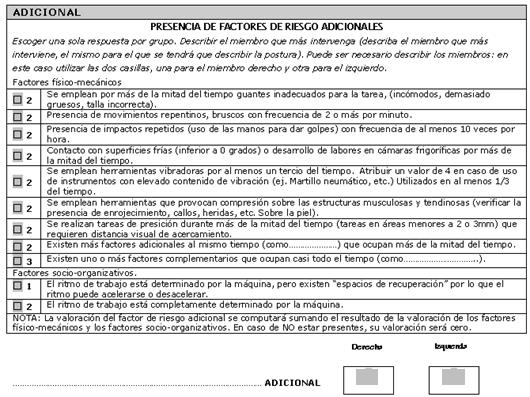

Herramienta Técnica Check List OCRA.

Esta herramienta constituye un instrumento de análisis de riesgo para evidenciar y cuantificar la presencia de riesgos por movimientos repetitivos de las extremidades superiores. Este instrumento consiste en una metodología basada en una lista de chequeo, consistiendo en un instrumento sintético y simple de aplicar en los puestos de trabajo. Esto lo hace una herramienta de diagnostico y exploración rápida y fácil y por lo tanto no tan preciso.

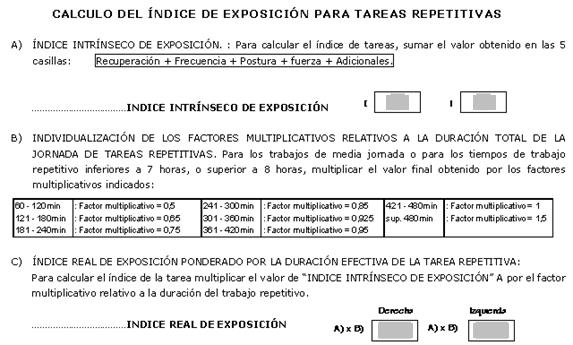

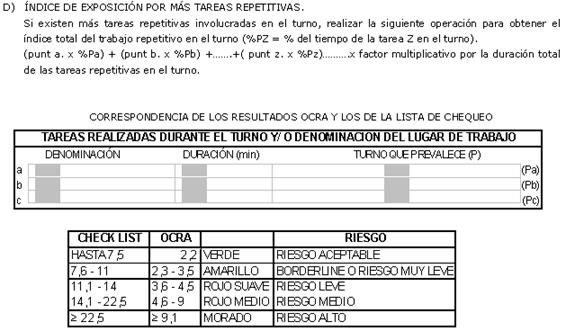

Los criterios de clasificación del Riesgo de esta metodología se muestran en la Tabla Nº 4.

Tabla Nº 4 Criterios de Clasificación del Riesgo.

|

Indice Real de Exposición (Check List) |

Color |

Riesgo |

|

Hasta 7,5 |

Verde |

Aceptable |

|

7,6 - 11 |

Amarillo |

Muy Leve |

|

11,1 - 14 |

Rojo Medio |

Leve |

|

14,1 - 22,5 |

Rojo |

Medio |

|

>= 22,5 |

Morado |

Alto |

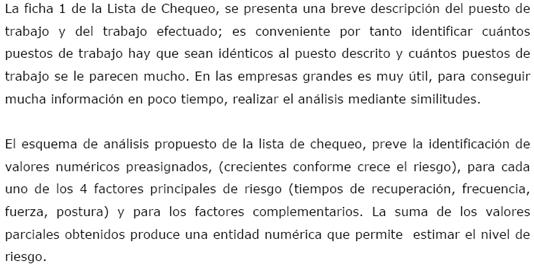

El conocimiento de los movimientos (Acciones Técnicas), frecuencia, exigencias posturales y esfuerzos involucrados nos permitirán determinar el nivel de criticidad y riesgo del ciclo y/o tarea en el puesto de trabajo.

Durante las visitas se recopilaron antecedentes de los trabajos que se efectúan en los puestos seleccionados, realizándose un levantamiento de las tareas que se realizan, la organización del trabajo, tiempos de ciclos, tiempos inactivos, acciones técnicas, frecuencia, posturas, esfuerzo y factores adicionales, aspectos claves que son necesarios de observar y analizar y en los cuales se basa esta metodología, que

|

|

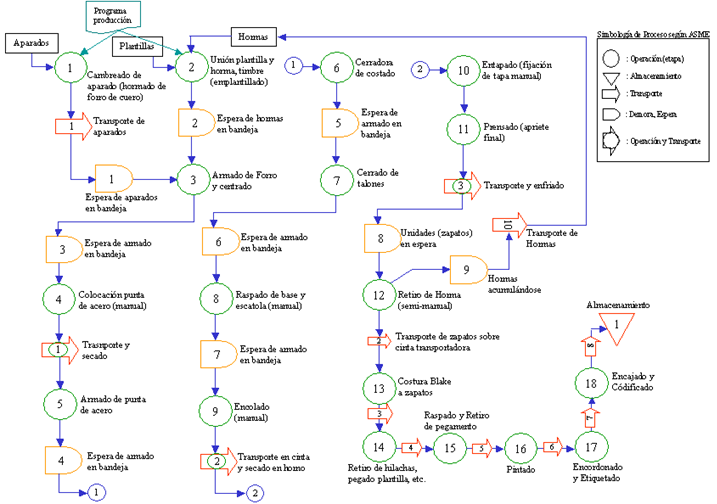

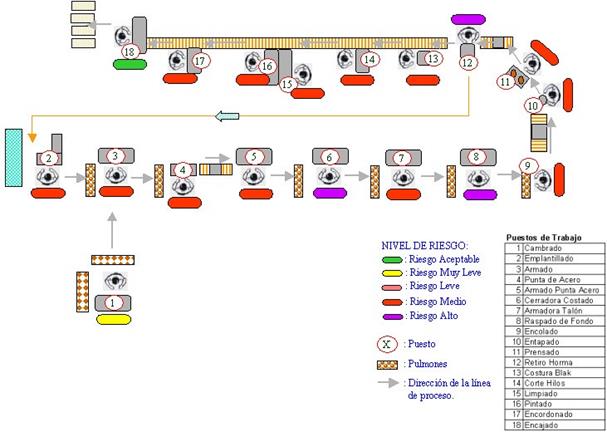

permitirá definir los agentes y factores de riesgo a nivel músculo-esquelético para el personal que labora en la línea de producción. El formato del Check List Ocra se presenta en el Anexo 1 y su respectiva explicación en el Anexo 2. Descripción de la Línea de Cementado. La línea de producción fabrica diferentes modelos de calzado de seguridad, en diferentes numeraciones, la que se conforma por centros de trabajo dentro de una secuencia de operaciones en línea que consiste en una mezcla de línea no vinculada a traslado manual y línea a cadencia. En la Figura Nº 2 se indica la secuencia de operaciones de esta línea. Fig. Nº 2 Proceso de fabricación Línea Cementado TECNO S. A. |

La secuencia de operaciones mostrada en la Figura Nº 2 para la fabricación de calzado de seguridad en la Línea de Cementado, por ejemplo, el modelo cementado-cosido blake, se indica con un número (entre paréntesis) la operación o fase correspondiente:

- Abastecimiento en bolsas de Aparados (forro de cuero del zapato), plantillas y hormas. Entrega de Programa de producción.

- Centro de Trabajo Cambradora (1): En esta etapa se realiza el hormado deaparado (forro de cuero), aplicándole calor y luego enfriándolo en máquina cambradora. Luego coloca los aparados en una repisa móvil y transporta (1) a la operación 3, quedando en espera (1).

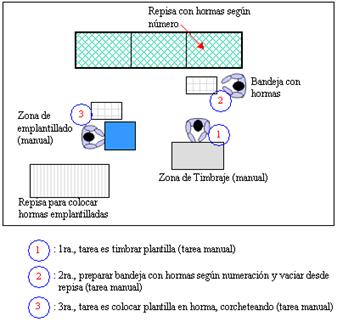

- Centro de Trabajo Emplantillado (2): En esta etapa se preparan las plantillas, colocándoles él numero de pedido con un timbre y uniéndolas con 1 ó 2 corchetes a la horma, colocándolas luego en repisa fija para la operación 3, ordenadas por numeración.

- Armado de Forro y Centrado (3): Se coloca el aparado sobre la hormaemplantillada, centrando el aparado sobre la horma y enseguida montarlas sobre máquina armadora; luego coloca la unidad armada en bandeja a la espera (3) de la siguiente etapa.

- ColocacióndePuntadeAcero(4): Se monta esta pieza de acero en la punta del armado en forma manual, golpeando 2 veces con un martillo y adicionando pegamento sobre forro abierto.

- Transporte y Secado (1): Se ubica en cinta móvil que atraviesa un horno,aplicándole calor antes de pasar a la etapa 6.

- ArmadodePuntadeAcero(5): Se monta en máquina que cierra el forro sobre la punta de acero aplicando presión; se coloca luego en bandeja en espera (4) antes de pasar a la etapa 7.

- CierredeEnfrangeoCostado(6): Consiste en el cierre y pegado de los costadosdel forro con la plantilla, ubicándola en máquina mientras el operador la gira y mueve mediante esfuerzos y movimientos de manos y brazos. Se coloca luego en bandeja en espera (5) antes de pasar a la etapa 7.

- Cerrado de Talones (7): Operación semi-automática que consiste en el cierre de la zona del talón del zapato y retiro de rebabas de la base. Se coloca en bandeja en espera (6) antes de pasar a la etapa 8.

- Raspado de Base y Escatola (8): Actividad que hace uso de un esmeril pararaspar base y borde del armado. Operación semi-automática. Se coloca luego en bandeja en espera (7) antes de pasar a la etapa 11.

- Pegamento en Base o Encolado (9): En esta operación se le agrega pegamento a la planta de goma del armado para enseguida pasar a la etapa 11.

- TransporteenCinta y SecadoenHorno(2): Una cinta transportadora lleva lasunidades de armado (zapatos) y planta de goma y pasa a través de un horno de secado para luego pasar a la operación 12.

- Entapado(10): Actividad manual que consiste en unir y fijar cada planta de goma al armado respectivo antes de ingresar a la etapa 13.

- Prensado (11): Consiste en colocar el zapato en un equipo con que se aplica presión a la unión de la planta con el armado y conformar el zapato.

- TransporteyEnfriado(3): Una vez unidos planta y armado, se colocan en unacinta transportadora y pasan por un equipo que los enfría, quedando en espera(8) antes de continuar con la etapa 12.

- Retiro de Horma (12): Esta operación es semi-automática y consiste en el retiro de la horma del zapato que se encuentra ya conformado. Una vez que se retira las hormas, se acumulan (9) y se transportan (10) a la etapa siguiente (2) para ser reutilizadas. El zapato sin horma se coloca en una cinta móvil para ser transportado (2) a la etapa 13.

- Costura Blake a Zapatos (13): Costura de la planta de goma con el armado (forro) del zapato utilizando máquina costurera. Se colocan en cinta transportadora (3).

- Limpiado(14): En esta fase, los zapatos son limpiados, se le retiran hilachas y seles coloca la plantilla interior. Se colocan en cinta transportadora (4).

- ColocacióndeCordones,Etiquetado(15): Se raspan para retirar pegamento de bordes. Se colocan en cinta transportadora (5).

- Pintado(16): Se pintan y se les saca brillo. Se colocan en cinta transportadora(6).

- EncordonadoyEtiquetado(17): Se les coloca cordones y etiqueta. Se colocan en cinta transportadora (7).

- EncajadoyCodificado(18): Se encaja en pares, codifica y se almacena en caja master. Se transporta a su almacenamiento (8).

- Almacenamiento(1): Almacenamiento en bodegas y despacho a clientes.

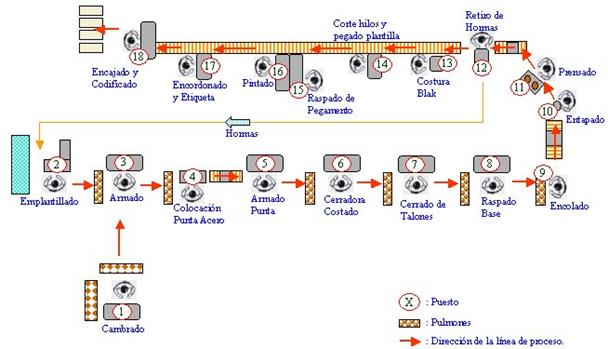

Layout Físico de la Línea.

Los puestos físicos que constituyen la línea de cementado son en total 18, distribuidos secuencialmente y en serie. A medida que se avanza en la línea la conformación del producto aumenta hasta obtener el producto final embalado y listo para ser enviado al cliente. Entre puestos existen pulmones (productos en proceso) que abastecen al puesto siguiente, lo que permite en cierto modo la continuidad del proceso ante cualquier falla o imprevisto en el puesto anterior. Desde el puesto 9 en adelante el movimiento de las unidades es a través de cintas transportadoras, que exigen una mayor rapidez, generando mayor presión al operario en la conformación del producto. El layout de la línea y el diseño de un modelo de zapato se muestra en la Figura Nº 3.

Fig. Nº 3Layout del Línea de Cementado y modelo de zapato Good Year.

RESULTADOS

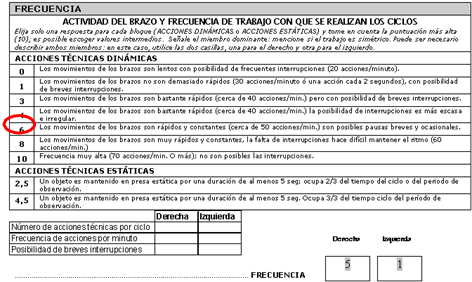

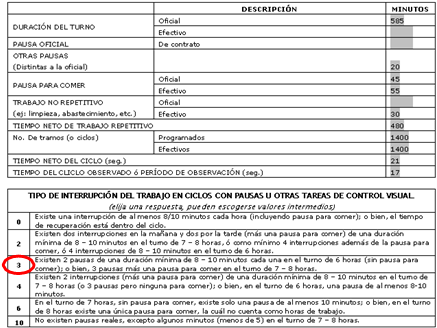

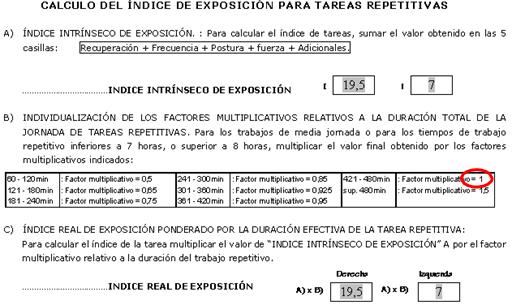

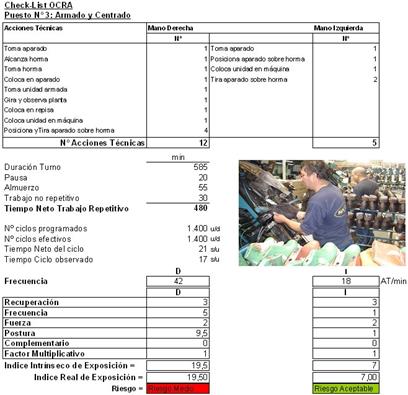

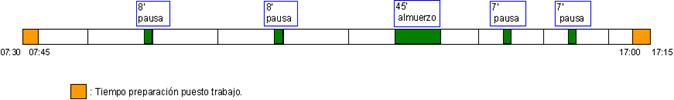

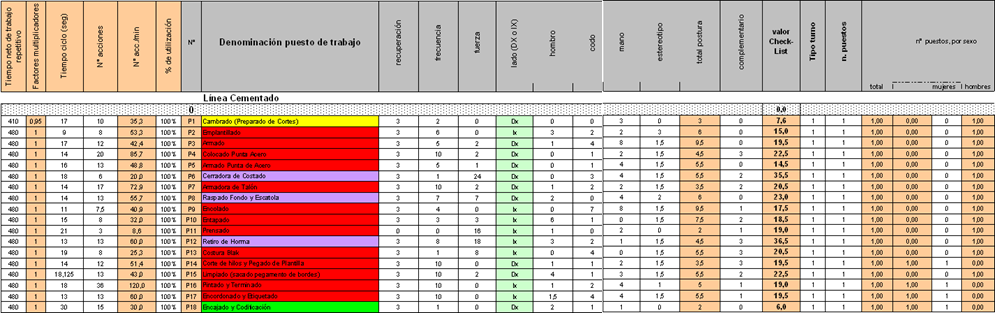

La aplicación del Check List Ocra (ver estructura y explicación en Anexo 1 y 2), las diferentes puntuaciones correspondientes a las distintas fichas, se hizo necesario en primer lugar identificar la organización del trabajo, es decir, duración de la jornada, pausas, tiempo de colación, horas de ingreso y salida, tiempo de tareas no repetitivas (preparación puesto, abastecimiento, etc.) y finalmente el tiempo de tareas repetitivas. Todos los puestos de trabajo, a excepción del puesto N° 1, tienen en promedio un tiempo de pausa de 20 minutos a lo largo del turno la que se distribuye durante la mañana y la tarde de la jornada. Se dispone de 45 minutos formales para la colación pero el tiempo efectivo es de 55 minutos (se retiran 5 minutos antes y llegan 5 minutos después de la hora de inicio y termino de la colación, respectivamente. El tiempo no repetitivo de la jornada en promedio en todos los puestos es de 30 minutos y el tiempo de trabajo repetitivo es de 480 minutos durante un turno de trabajo. El puesto número 1 tiene una pausa de 20 minutos, igual al resto de los puestos, pero un tiempo de trabajo no repetitivo y repetitivo de 100 y 410 minutos, respectivamente. El tiempo de trabajo no repetitivo es mayor en este puesto a causa del mayor tiempo dedicado al abastecimiento de materiales, retiro orden de producción y al aprovisionamiento de aparados los que son retirados de bodega.

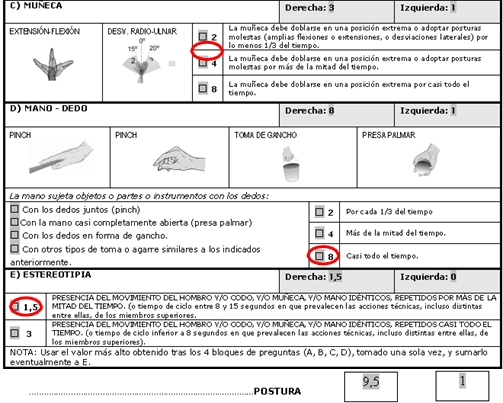

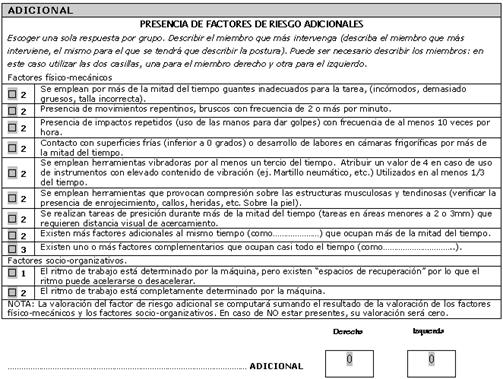

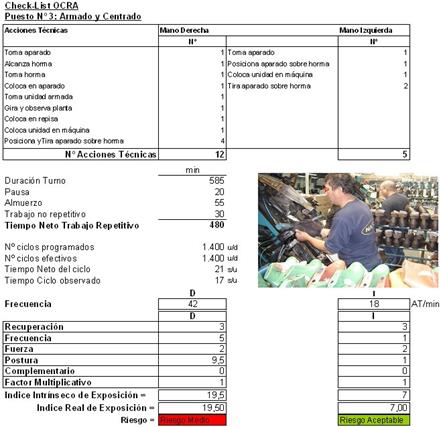

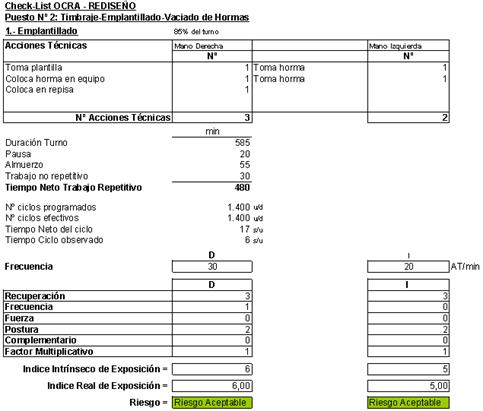

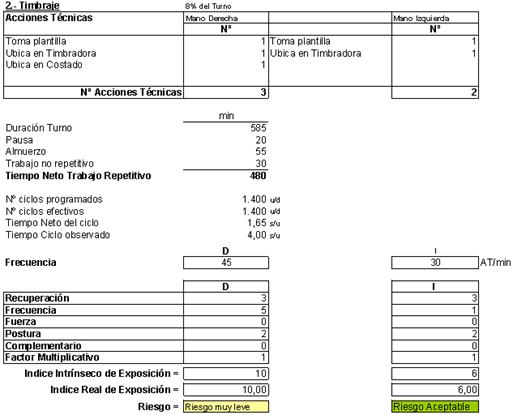

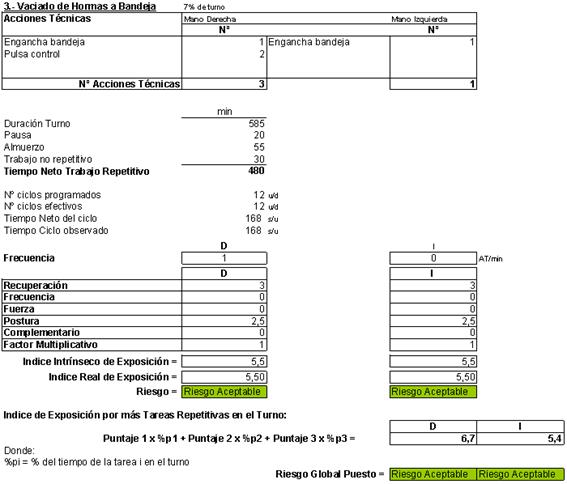

Como ejemplo se mostrara los resultados aplicados al puesto N° 3 en él la Lista de Chequeo Ocra y mostrando los resultados resumidos para el resto de los puestos en el Anexo N° 3.

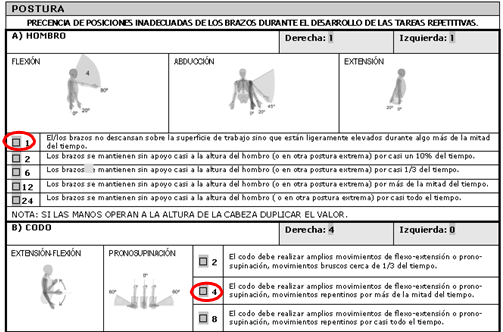

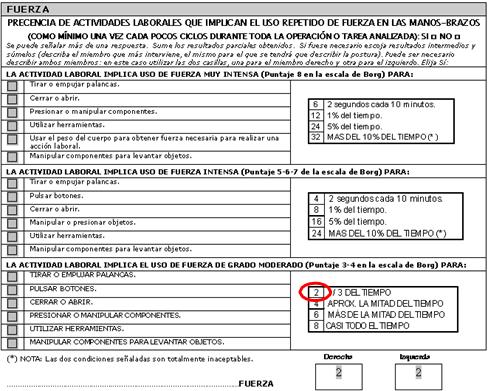

La Lista de Chequeo Ocra para el Puesto N° 3, Armado, es:

![]()

![]()

Correspondiéndole un nivel de riesgo medio (color rojo medio) para la extremidad derecha y de riesgo aceptable para la extremidad izquierda. Ver resumen en Figura Nº 4.

|

|

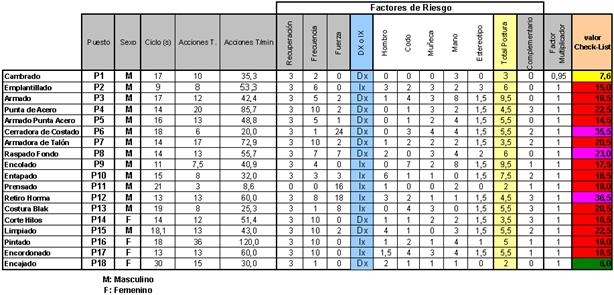

Fig. Nº 4 Resumen Check List Ocra de puesto de trabajo de Armado (3). Los resultados del Check List Ocra aplicado a la línea de cementado se resumen en la Tabla N° 5. En ésta Tabla se resumen las variables y factores de riesgo principales de los 18 puestos de trabajo que conforman la línea de producción y su respectivo nivel de riesgo final indicado de acuerdo a su color. Tal como se observa en la Tabla existen 13 puestos con un nivel de riesgo medio (color Rojo), 3 puestos con nivel de riesgo alto (color morado), 1 puesto con nivel de riesgo muy leve(amarillo) y 1 puesto con nivel de riesgo aceptable (verde). Con estos resultados se puede deducir que la rotación por si sola no es la mejor solución dado que al pasar un operador con mayor riesgo a otro puesto con menor riesgo y viceversa, empeoraría el nivel de riesgo del menor, ver Anexo 4. Por otra parte no existen muchas posibilidades de combinación sin que no suceda lo mencionado anteriormente. Por lo tanto se requiere la intervención de tipo estructural (rediseño de puestos) de manera de bajar los niveles de riesgo a niveles aceptables o leves y luego pensar en la rotación como alternativa si fuese necesario. Tabla Nº 5 Resumen de resultados del Check List Ocra en línea productiva. El resumen del nivel de riesgo de la Línea de Cementado una vez aplicada la metodología del Check List Ocra se muestra en la Figura Nº 5. El resultado de ésta aplicación se aprecia por el color de la etiqueta junto a cada puesto de trabajo, en donde cada uno de ellos refleja el nivel de riesgo existente. El detalle y desarrollo del método con los resultados de la aplicación en cada puesto de trabajo se puede ver en el Anexo Nº 3 y los resultados del mapa de riesgo se presentan en el Anexo N° 4. Fig. Nº 5 Nivel de Riesgo indicado por la etiqueta de color en Línea de Cementado. Análisis de Resultados. En la Figura Nº 5 se aprecia que de los 18 puestos de trabajo que componen la línea de producción, un puesto se encuentra con riesgo aceptable, es decir, sin consecuencias (puesto Nº 18, en color verde). Un puesto se encuentra con riesgo muy leve, o sea, si bien existe un bajo riesgo, se puede planificar estudios de soluciones de las actuales condiciones sin mayor urgencia (puesto Nº 1, en color amarillo). Trece puestos se encuentran con riesgo medio, los que representan a un 72 % de los puestos de la línea de producción, en los cuales se presentan riesgos, que requieren de intervenciones de rediseño, información y formación para reducirlos (puestos números 2, 3, 4, 5, 7, 9, 10, 11, 13, 14, 15, 16 y 17, color rojo). Tres puestos se encuentran con riesgo alto y representan un 17 % de los puestos de la línea productiva, ofreciendo una situación crítica o de peligro, que requiere que se realicen intervenciones de mejoramiento en forma urgente orientadas a rediseñar los puestos, entregando información y formación a los operarios en sus respectivos puestos así como mantener una vigilancia y control de éstos en el tiempo. El nivel de riesgo para el personal masculino, 14, es en un 71 % de ellos de un nivel de riesgo medio (color rojo), un 21 % a un nivel de riesgo elevado y un 7% con riesgo bajo; en cuanto al personal femenino, 4, el 75 % se encuentra expuesto a un nivel de riesgo medio y un 25 % a un nivel de riesgo ausente. |

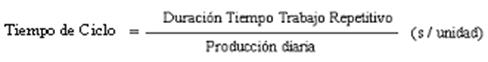

En el análisis por puesto se establecen dos tipos de tiempos de ciclos, tiempo de ciclo observado o real y tiempo de ciclo teórico, el primero es el tiempo medido en segundos(s) mientras es llevada a cabo la transformación de la unidad en cada puesto y el segundo es el tiempo calculado tomando como base el tiempo neto repetitivo de la jornada dividido por la producción diaria establecida:

Se acepta una diferencia de hasta un 5 a 10 % entre ambos tiempos. Una mayor diferencia es explicada por tareas que no son repetitivas, como lo es la preparación de la máquina, abastecimiento de materiales, necesidades fisiológicas, tiempo para comer mayor a lo establecido, pausas no planificadas y otras tareas no declaradas y que son desempeñadas por el operador. Esta diferencia si es excesiva también se podría explicar a causa de la excesiva rapidez con que un operario realiza su trabajo incrementando la frecuencia de acciones por ciclo y así disponer de más tiempo para otras actividades, pausas, etc., pero con ello aumentado el riesgo por micro traumas por movimientos repetitivos.

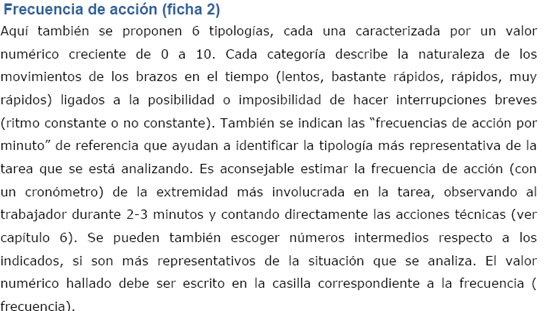

Otra componente importante en el estudio de movimientos repetitivos es la frecuencia, es decir, el número de acciones técnicas que son desarrolladas por las extremidades superiores en las tareas efectuadas durante un ciclo. Se calcula de la siguiente manera:

![]()

Finalmente se debe mencionar que un tiempo de ciclo pequeño no es determinante por si solo para establecer si existe o no riesgo, lo más importante es el contenido de las tareas, es decir, del número de acciones técnicas realizadas, la postura, la fuerza, la distribución del trabajo en el turno y factores adicionales que incrementen el indicador de riesgo.

El análisis por puesto, se describe a continuación:

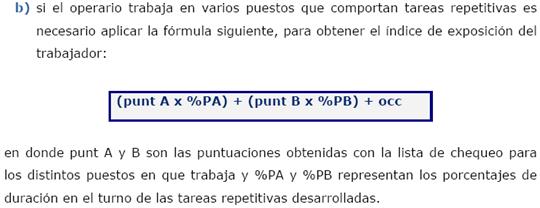

Puesto de Trabajo de Cambrado:

El nivel de riesgo que presenta este puesto es de nivel muy leve (amarillo), requiriendo acciones de mejora en el mediano plazo al no representar un peligro urgente para el operario. El tiempo de ciclo real medido en el puesto es inferior al tiempo de ciclo teórico (17 y 18 s/unidad, respectivamente), valor que se encuentra dentro del rango de variación o diferencia entre ambos tiempos. El factor que más influyó en el índice real de exposición (valor Check-List) es el postural, específicamente la presencia de posiciones inadecuadas de las manos para la preparación y forma del aparado (cuero del zapato). El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente que permite generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea.

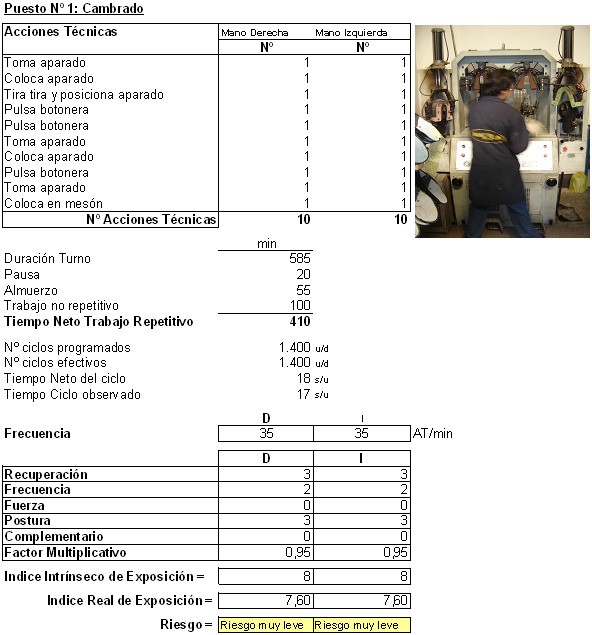

Emplantillado:

El nivel de riesgo global que presenta este puesto es de nivel leve (rojo suave), requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos

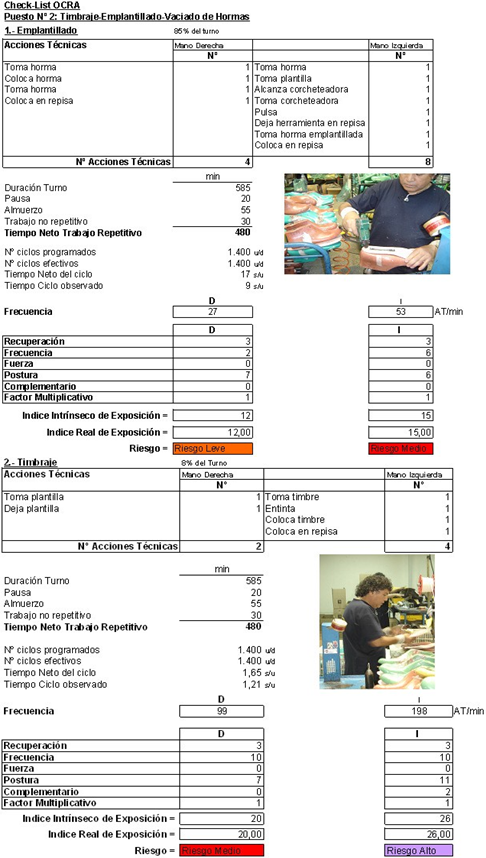

del puesto de trabajo y su control en el breve plazo. Este puesto se compone de 3 tareas: emplantillado, timbrado y llenado de bandejas con hormas. La más importante en duración es la que corresponde al emplantillado y es la que se toma en este el análisis. Se observa que el tiempo de ciclo real en el puesto es bastante inferior al tiempo de ciclo teórico (12 y 20 s/unidad, respectivamente), lo que puede significar que existen tiempos inactivos que no están siendo controlados o una planificación de la producción que obliga a detenciones durante el turno productivo (falta de materiales, insumos, etc.). En este puesto, los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de frecuencia y postura, a causa del alto número de acciones técnicas en el ciclo y la presencia de posiciones inadecuadas de hombros, muñecas y movimientos estereotipados (movimientos repetidos en ciclos muy breves). El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente que permite generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea. En el punto de Recomendaciones se presenta una alternativa de rediseño.

Armado:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es inferior al tiempo de ciclo teórico (17 y 21 s/unidad, respectivamente), lo que puede significar que existen tiempos inactivos que no están siendo controlados o una planificación de la producción que obliga a detenciones durante el turno productivo o tareas no declaradas (falta de materiales, insumos, etc.). En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de frecuencia y postura, a causa del alto número de acciones técnicas en el ciclo y la presencia de posiciones inadecuadas de codos y manos. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior, que permite generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea. En el punto de Recomendaciones se presenta una alternativa de rediseño.

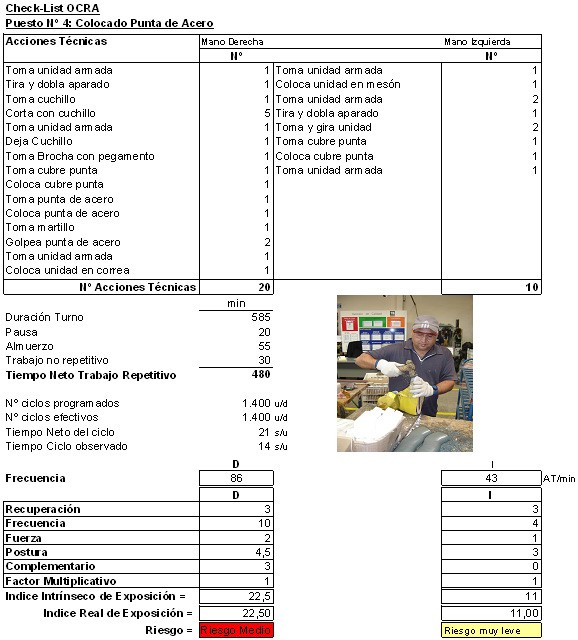

Colocación de Punta Acero:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es inferior al tiempo de ciclo teórico (14 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de frecuencia y postura, a causa del alto número de acciones técnicas en el ciclo y la presencia de posiciones inadecuadas de muñecas y manos. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior, que permiten generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea.

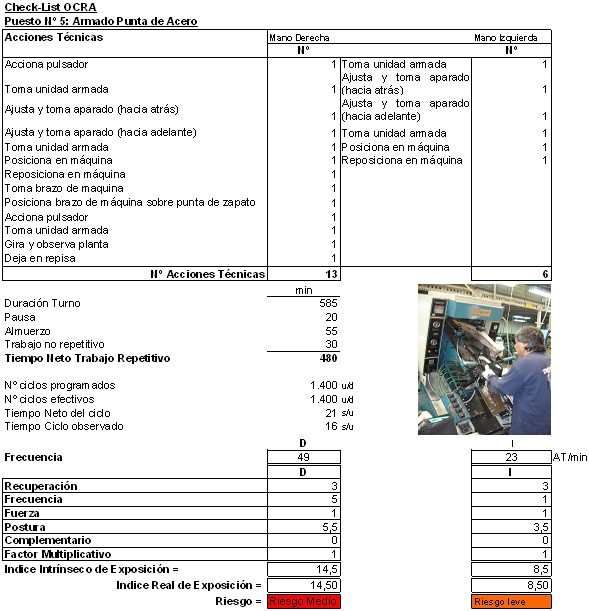

Armado Punta de Acero:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y

su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es inferior al tiempo de ciclo teórico (16 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de frecuencia y postura, a causa del alto número de acciones técnicas en el ciclo y la presencia de posiciones inadecuadas de manos y muñecas. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior que permiten generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea.

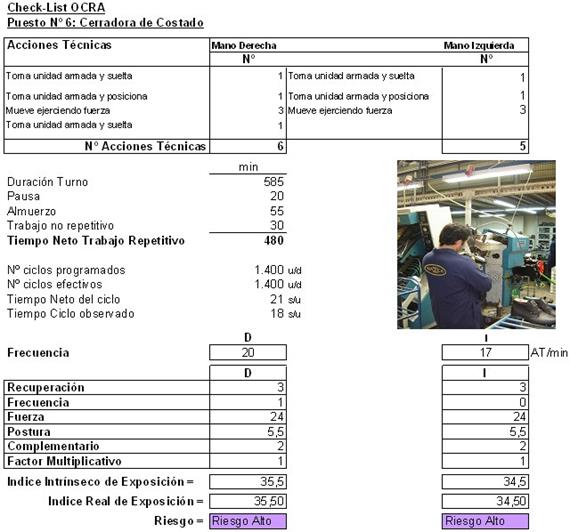

Cerradora de Costado:

El nivel de riesgo que presenta este puesto es de nivel alto, requiriendo intervenciones de mejora en el puesto en forma rápida y urgente, tanto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el más breve plazo. Se observa que el tiempo de ciclo real en el puesto es inferior al tiempo de ciclo teórico (18 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de fuerza, postura y complementarios, a causa del alto esfuerzo para el pegado del zapato y a la cantidad de posiciones inadecuadas de codos, muñecas y manos, a los que se suma la presencia de compresiones en manos en el desarrollo de las tareas del puesto. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior que permiten generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea.

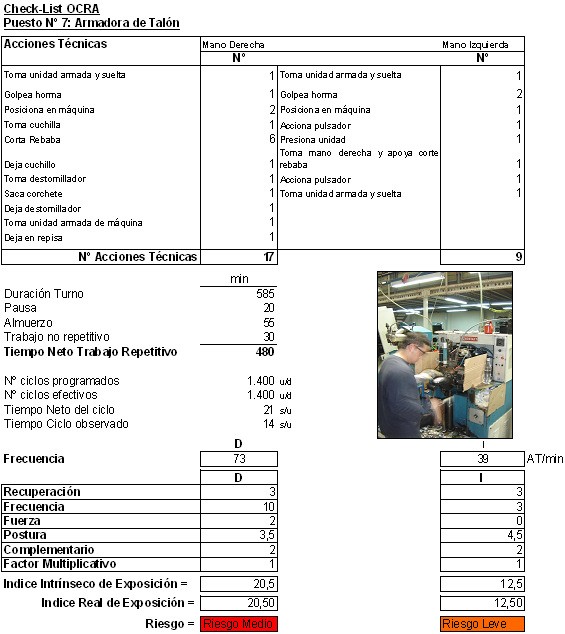

Armadora de Talón:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es inferior al tiempo de ciclo teórico (14 y 21 s/unidad, respectivamente); las razones son, aparentemente, las mismas que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de frecuencia, postura y complementarios, a causa del elevado número de acciones técnicas en el ciclo y la presencia de posiciones inadecuadas de hombros, codos, manos y muñecas, a los que se suma la presencia de golpes en las tareas del puesto. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior que permiten generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea.

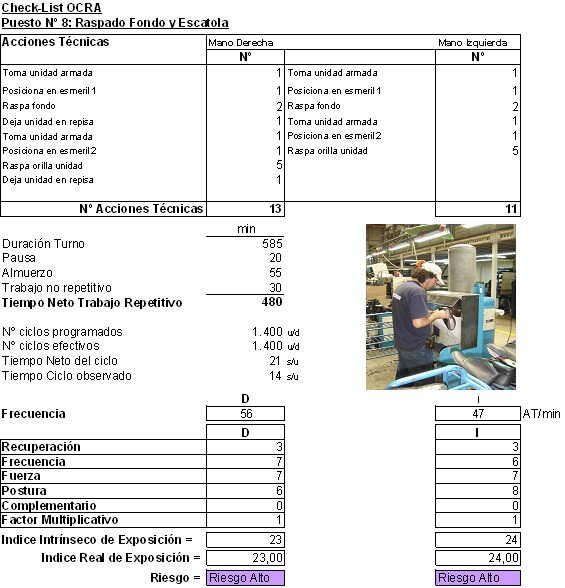

Raspado Fondo y Escatola:

El nivel de riesgo que presenta este puesto es de nivel alto, requiriendo intervenciones de mejora en el puesto en forma rápida y urgente, tanto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el más breve plazo. Se observa que el tiempo de ciclo real en el puesto es inferior al tiempo de ciclo teórico (14 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de frecuencia, fuerza y postura, a causa del esfuerzo para el raspado, al elevado número de acciones técnicas en el ciclo y a

la cantidad de posiciones inadecuadas de hombro, muñecas y manos. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior que permiten generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea.

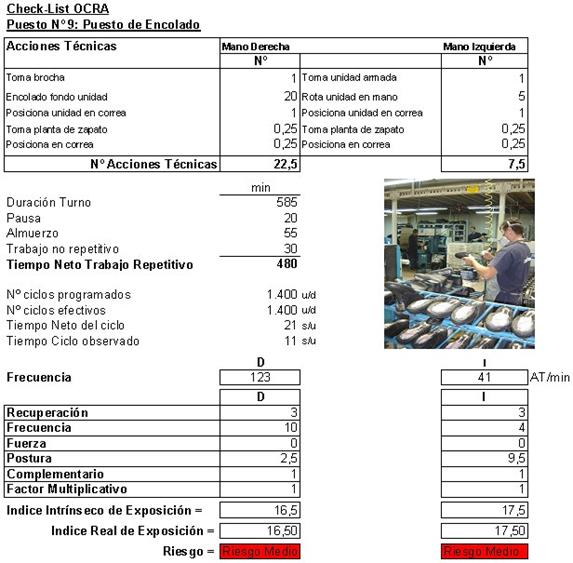

Encolado:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es bastante inferior al tiempo de ciclo teórico (11 y 21 s/unidad, respectivamente), las razones son, aparentemente, las mismas que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de frecuencia y postura, a causa del elevado número de acciones técnicas en el ciclo y la presencia de posiciones inadecuadas de codos, manos y muñecas en las tareas del puesto. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior que permiten generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea.

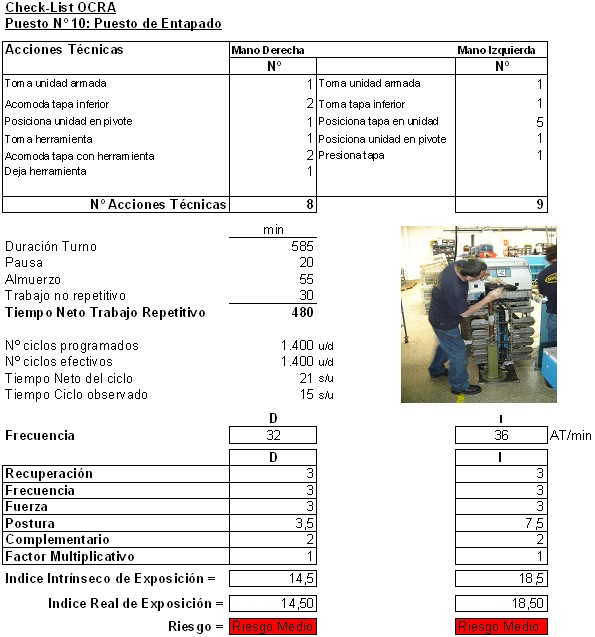

Entapado:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es bastante inferior al tiempo de ciclo teórico (15 y 21 s/unidad, respectivamente); las razones son, aparentemente, las mismas que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden en forma similar a la frecuencia y fuerza y en mayor medida al postural, a causa del número de acciones técnicas en el ciclo, esfuerzo medio que realiza el operador y la presencia de posiciones inadecuadas principalmente de hombros, seguidos de codos, y muñecas en las tareas del puesto. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior que permiten generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea.

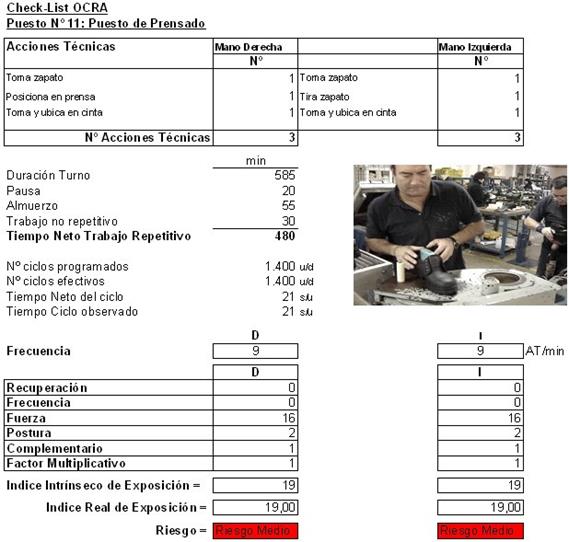

Prensado:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo es igual al tiempo de ciclo teórico (21 y 21 s/unidad, respectivamente). Se observa que en este puesto el mayor tiempo del ciclo lo determina la máquina y el operador espera para cargar la máquina y luego para descargarla. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden principalmente a la fuerza que realiza el operador para sacar las unidades de las prensas. Por otra parte esta tarea la lleva a cabo en forma alternada con cada extremidad superior (primero la izquierda y luego la derecha). El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior que permiten generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una

menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea.

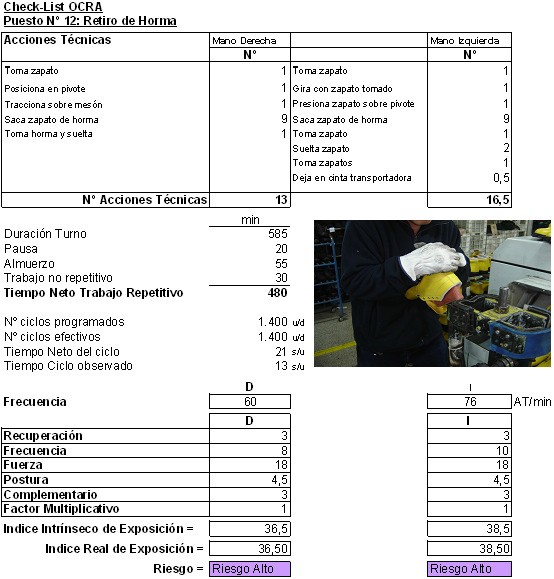

Retiro de Horma:

El nivel de riesgo que presenta este puesto es de nivel alto, requiriendo intervenciones de mejora en el puesto en forma rápida y urgente, tanto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el más breve plazo. Se observa que el tiempo de ciclo real en el puesto es bastante inferior al tiempo de ciclo teórico (13 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de frecuencia, fuerza y postura, a causa del esfuerzo para el retiro de la horma, al elevado número de acciones técnicas en el ciclo y a la cantidad de posiciones inadecuadas de hombro, muñecas y manos. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior el que es alimentado por una correa transportadora. Esto genera una mayor carga mental y nivel de riesgo por factores adicionales al estar con la presión de la velocidad de la línea.

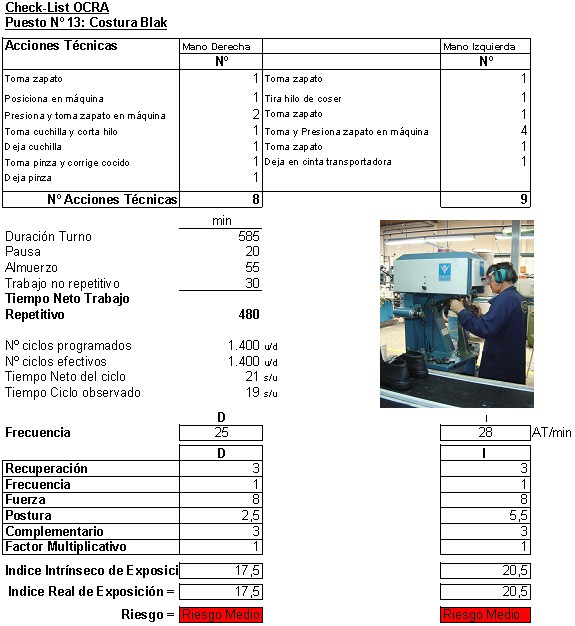

Costura Blak:

El nivel de riesgo que presenta este puesto es de nivel medio requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es levemente inferior al tiempo de ciclo teórico (19 y 21 s/unidad, respectivamente), valor que se encuentra dentro del rango de variación o diferencia entre ambos tiempos. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de fuerza, postura y complementario, a causa del esfuerzo para sostener el zapato mientras es cocido por la máquina y a la cantidad de posiciones inadecuadas de codos y muñecas, a los que se suma la presencia de alta vibración en la costura del zapato. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior el que es alimentado por medio de una correa transportadora. Esto genera una mayor carga mental y nivel de riesgo por factores adicionales al estar con la presión de la velocidad de la línea.

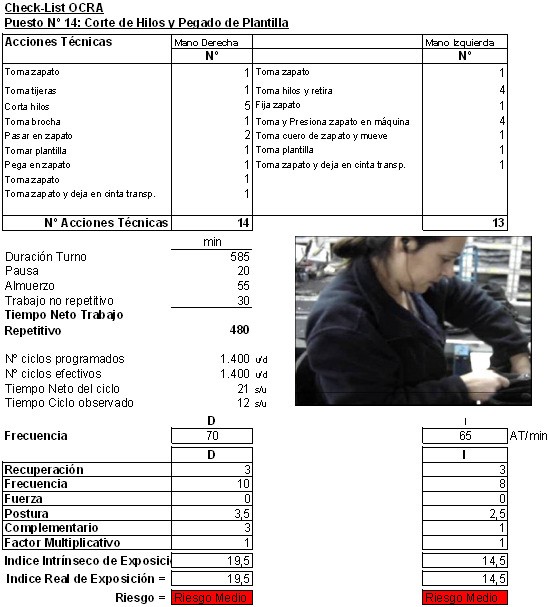

Corte de Hilos y Pegado de Plantilla:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es bastante inferior al tiempo de ciclo teórico (14 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden a la frecuencia, postura y complementarios, a causa del elevado número de acciones técnicas en el ciclo, la presencia de posiciones inadecuadas principalmente de hombros, codos, muñecas y mano a los que se suma la presencia de roces en los dedos. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior el que es alimentado por medio de una correa transportadora. Esto genera una mayor carga mental y nivel de riesgo por factores adicionales al estar con la presión de la velocidad de la línea.

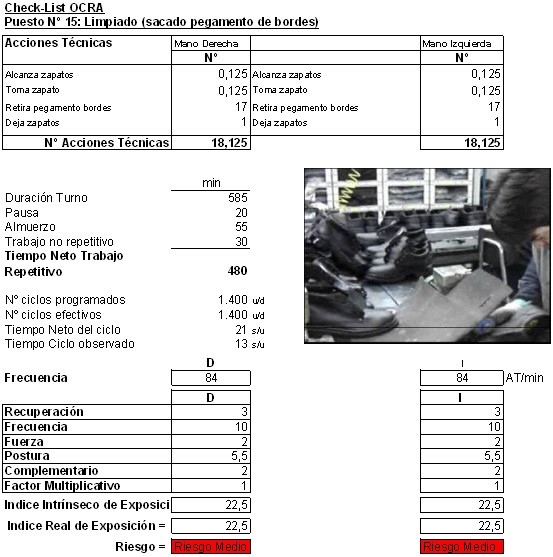

Limpiado (sacado pegamento de bordes):

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y

formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es bastante inferior al tiempo de ciclo teórico (14 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden a la frecuencia, postura y complementarios, a causa del elevado número de acciones técnicas en el ciclo, la presencia de posiciones inadecuadas, principalmente de hombros, codos y mano, a los que se suma y la presión de la velocidad de la línea. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior el que es alimentado por medio de una correa transportadora. Esto genera una mayor carga mental y nivel de riesgo por factores adicionales al estar con la presión de la velocidad de la línea.

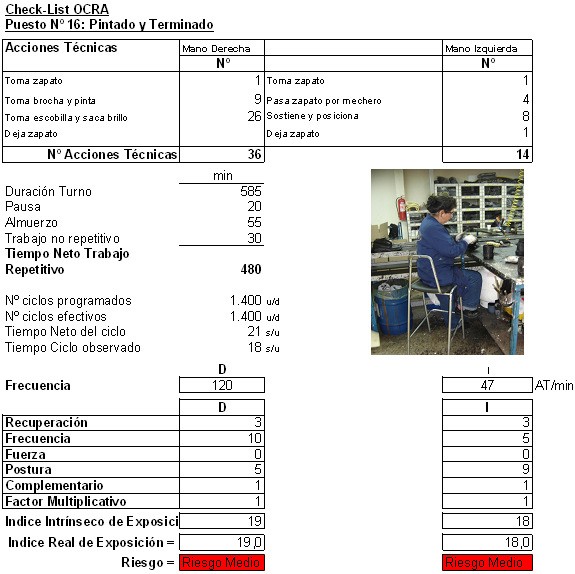

Pintado y Terminado:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es inferior al tiempo de ciclo teórico (18 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden a la frecuencia y postura, a causa del elevado número de acciones técnicas en el ciclo, la presencia de posiciones inadecuadas principalmente de hombros, codos, muñeca y mano y en menor grado a la presión de la velocidad de la línea. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior el que es alimentado por medio de una correa transportadora. Esto genera una mayor carga mental y nivel de riesgo por factores adicionales al estar con la presión de la velocidad de la línea.

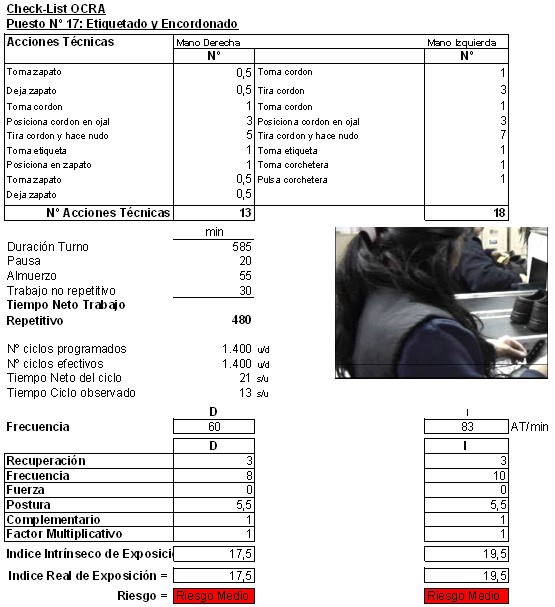

Encordonado y Etiquetado:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es bastante inferior al tiempo de ciclo teórico (13 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden a la frecuencia y postura, a causa del elevado número de acciones técnicas en el ciclo, la presencia de posiciones inadecuadas, principalmente de hombros, codos, muñeca y mano y en menor grado a la presión de la velocidad de la línea. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior el que es alimentado por medio de una correa transportadora. Esto genera una mayor carga mental y nivel de riesgo por factores adicionales al estar con la presión de la velocidad de la línea.

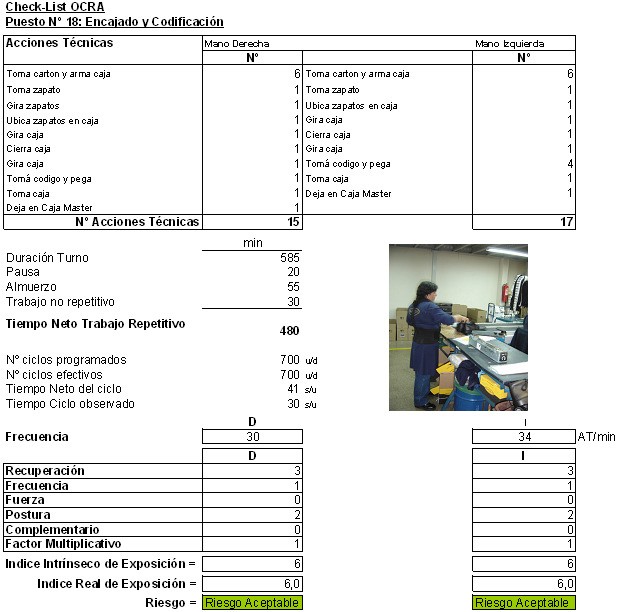

Encajado y Codificación:

El nivel de riesgo que presenta este puesto es de riesgo aceptable y por lo tanto sin consecuencias para el operador. El tiempo de ciclo real medido en el puesto es inferior al tiempo de ciclo teórico (30 y 41 s/unidad, respectivamente), lo que puede significar que existen tiempos inactivos que no están siendo controlados o una planificación de la producción que obliga a detenciones durante el turno productivo (falta de materiales, insumos, etc.).

Resumen.

Resumen.

De acuerdo a los resultados obtenidos, el nivel de riesgo según la metodología Chek- List OCRA, de los 18 puestos estudiados, 14 ocupados por hombres y 4 por mujeres, es para 3 puestos de un nivel alto (17 %), para 13 puestos de nivel medio (72 %), para 1 puesto el nivel es leve (6%) y para 1 es ausente (6%). Como se puede apreciar, en la mayoría de los puestos se encontraron niveles de riesgo medio, siguiéndolos luego los de riesgo alto. En todos los puestos de trabajo los factores que más se repiten e influyen en el nivel de riesgo son la frecuencia y la postura, seguido de la aplicación de fuerza y factores complementarios. En los puestos clasificados como de riesgo elevado y riesgo medio se deben adoptar medidas que los reduzcan o eliminen. El presente mapa de riesgo de la línea de producción facilita fijar las prioridades para intervenir y reducir los niveles de riesgo, aplicando mejoras tanto de rediseño como de la organización del trabajo. Los puestos que se alimentan con una cinta transportadora tienen un mayor nivel de riesgo a causa del ritmo de trabajo que lo fija la velocidad de la línea productiva (12 al 18), el resto de los puestos manejan pulmones que reducen la presión de trabajo generando una probable menor carga mental en los operarios al permitirles espacios de recuperación.

CONCLUSIONES Y RECOMENDACIONES

En relación al análisis del punto anterior, entregaremos a continuación una conjunto de lineamientos generales de medidas orientadas a reducir y controlar los riesgos cuyas causas principales se encuentran en la alta frecuencia de movimientos, fuerza, postura y factores complementarios y la recuperación que se encuentra asociada con la existencia de pausas, conque son realizadas las actividades que componen las tareas de los puestos de la línea de producción. Las prioridades de intervención de los puestos los determina el nivel de riesgo obtenido para cada puesto según el Check-List OCRA y el Mapa de Riesgo de la línea productiva. Con esta información se debe desarrollar un plan de intervención priorizándose los puestos según su riesgo.

En resumen, se determinan 5 factores críticos que influyen en las actuales condiciones de trabajo de las personas en los puestos analizados:

a) La alta frecuencia de movimientos a que están expuestas algunas articulaciones.

b) La fuerza aplicada y las posiciones adoptadas para efectuar las acciones técnicas requeridas en la tarea laboral.

c) Posturas, asociadas a posiciones inadecuadas de las extremidades superiores.

d) Factores complementarios, relacionados con elementos de riesgo adicional como vibraciones, presencia de impactos, herramientas inadecuadas, etc.

e) Pausas de recuperación.

Dada la evidencia de los riesgos a nivel músculo-esquelético detectados en los puestos de trabajo, las áreas de intervención se deberán orientar a 3 grupos o tipologías de intervención(Colombini, Occhipinti, Grieco, 2005):

Intervenciones Estructurales, Intervenciones de Organización del Trabajo e Intervenciones de Formación (Capacitación y Entrenamiento).

Intervenciones Estructurales.

En este tipo de intervención, se mejoran aquellos factores que se relacionan con la fuerza, posturas, acciones bruscas, compresiones en las extremidades superiores, compresiones localizadas, factores complementarios, etc.

Estas intervenciones se orientan fundamentalmente a:

-. Disposición óptima del puesto de trabajo, dispositivos, equipos, sistemas de alimentación, recepción y manejo de las unidades en la línea de producción.

-. Elección de herramientas y equipos ergonómicos que reduzcan el esfuerzo y la adopción de posturas inadecuadas en el desarrollo de las tareas repetitivas.

Criterios a Emplear:

-. Evitar movimientos o posiciones forzadas que obliguen a las extremidades superiores a funcionar más allá del 50 % de su máxima amplitud de movimiento oalcance (Evaluación y Gestión del Riesgo por Movimientos Repetitivos delas Extremidades Superiores; Colombini, Occhipinti y Grieco, 2005).

-. Definir alturas adecuadas de planos de trabajo para posturas de pie (altura de plano de trabajo sean ajustables a la altura Codo – Suelo de los operarios).

-. Seleccionar áreas de trabajo adecuadas para las extremidades superiores (alcances).

-. Definir como áreas operativas las áreas normales (menor 50% de su máxima amplitud) y nunca las áreas máximas, para garantizar posturas que no sobrecarguen las extremidades superiores (hombros, brazos).

-. Evitar el esfuerzo muscular excesivo durante el desarrollo de la tarea más allá de la capacidad individual normal. Las posturas desfavorables reducen en forma importante la capacidad de aplicar fuerza.

-. Mientras más bajo sea el esfuerzo muscular, más alta podrá ser la frecuencia de acciones técnicas utilizables en la tarea repetitiva, con efectos positivos sobre la productividad.

-. La reducción de la exigencia de fuerza se puede obtener utilizando equipos neumáticos, eléctricos, hidráulicos, cintas transportadoras, y en general automatizando parcial o totalmente el proceso o tarea.

-. Evitar emplear tirones o golpes.

-. Evitar compresiones localizadas.

-. Evitar la generación y/o transmisión de vibraciones mecánicas. En el puesto de Costura del zapato (puesto trabajo Nº 13) se observa una alta vibración del equipo durante el costureo. La transmisión de la vibración es de tipo envolvente a través del zapato al sistema mano- brazo. Se recomienda medir el nivel de vibración y compararlo con los niveles recomendados.

Intervenciones de Organización del Trabajo.

Estas intervenciones se orientan fundamentalmente a:

-. Diseño ergonómico de la organización del trabajo, representado por: ritmos, pausas, rotaciones parciales o totales hacia tareas alternativas.

-. Tiempos de recuperación asociados, esencialmente, a las pausas fisiológicas y no a las alternativas de trabajo.

-. Tender a mejorar los aspectos ligados a alta frecuencia (sobre 40 acciones técnicas por minuto) y repetitividad de los gestos durante tiempos significativos, ausencia o falta de períodos de recuperación adecuados.

Criterios a Emplear:

-. Redistribuir las pausas informales en pausas bien distribuidas durante la mañana y la tarde, evitando que éstas sean acumulables por el personal, o sean antes de la hora de la comida, o antes de la hora de salida en la tarde. En nuestro caso particular en casi todos los puestos se destina alrededor de 20 a 30 minutos para necesidades fisiológicas. Si se establecieran al menos 2 pausas por la mañana y 2 por la tarde, se bajaría el nivel de riesgo en 1 punto en todos los puestos de trabajo (3 a 2).

-. Como criterio para las pausas de recuperación, se recomienda una relación de 5:1 entre los periodos de trabajo y descansos, es decir, si el trabajo repetitivo se realiza en 1 hora, se debería cada 50 minutos descansar 10 minutos. Es mejor reducir los tiempos de pausas y aumentar su frecuencia en el turno que realizar una pausa pero más amplia. Este criterio no debe influir en la productividad.

La distribución del turno de trabajo actualmente (7:30 am a 17:15 pm) es de lunes a viernes como se muestra en la Figura Nº 6, con 3 pausas (dos pausas de 7 minutos en la mañana y una pausa de 6 minutos en la tarde) totalizando 20 minutos en la jornada diaria. Además existe una pausa para colación de 55 minutos (lo legal debería ser de 45 minutos). El tiempo de preparación del puesto es de 30 minutos en total (15 minutos al inicio del turno y 15 antes del termino de la jornada). Esto determina una puntuación de 3 para la recuperación de acuerdo al Check List Ocra.

Fig. Nº 6 Distribución del Turno de Trabajo actual.

Se propone una redistribución de las pausas estableciéndose 4 pausas, 2 por la mañana y dos por la tarde. Para esto es necesario que se respete el tiempo destinado a la colación de 45 minutos y no de 55 minutos como lo es ahora. Esto permitiría incrementar las pausas y su respectiva duración. Con este cambio se reduce el nivel de riesgo en un punto en los puestos de trabajo. Esta medida por si sola no es suficiente, debiéndose combinar con otro tipo de soluciones de intervención. Ver Figura Nº 7.

Fig. Nº 7Distribución de Pausas Propuesto en Turno.

-. Reducir el número de acciones técnicas y los tiempos de operación en cada puesto, identificando los movimientos inútiles o acciones menos importantes. Esto permitirá mantener el nivel de producción y de paso mejorar las condiciones de trabajo del puesto. Eventualmente se podría mejorar la productividad. Identificar la extremidad sobrecargada a causa de la alta frecuencia y repartir las acciones técnicas entre las dos extremidades.

-. Se puede reducir la alta frecuencia de las acciones técnicas, mediante el incremento del personal, reduciendo la cantidad de movimientos al repartir la carga de trabajo entre más personas.

-. Identificar acciones técnicas idénticas que se repiten en forma importante durante el ciclo de trabajo en el puesto, como pueden ser el pintado o el encolado manuales tarea que es altamente repetitiva. Como solución puede emplearse pulidores eléctricos o el uso de encoladores mecanizados.

-. Alternar los operadores desde puestos con mayor sobrecarga (postural, frecuencia o esfuerzo) a puestos con menor sobrecarga. El mapa de riesgo de la línea de producción es útil para este fin (Ver Anexo Nº 4). El puesto Nº 1 tiene un nivel de riesgo muy leve (identificado con el color amarillo en el mapa de riesgo) y se podría intercambiar con una rotación superior a una hora (o menor) en los puestos de riesgo elevado (identificados con el color rojo y morado en el mapa de riesgo). Esto requiere de un entrenamiento de los trabajadores en cada puesto de trabajo para llevar a cabo las rotaciones afectando en un principio la productividad de toda la línea. Lo mismo se puede llevar a cabo en el puesto Nº 18, el que tiene un nivel de riesgo ausente para el operador. Sin embargo se aprecia en la planilla excel, OCRA CHECKLIST MAPPA, Anexo Nº 4, que la alternativa de rotación no es la mejor dado que casi la totalidad de los puestos de trabajo tienen un nivel medio de riesgo lo que hace poco practicable esta medida. Es necesario primero realizar intervenciones de rediseño y luego analizar cambios en la organización del trabajo.

Intervenciones de Capacitación y Entrenamiento.

Este tipo de intervención es complementario con las descritas en los puntos 5.1 y 5.2. Deben orientarse tanto a nivel de trabajadores, jefe de línea (turno) y gerencial.

Se orientan fundamentalmente a:

-. Información sobre riesgos y daños específicos, producto de las posturas, movimientos y acciones técnicas del trabajo repetitivo en la línea de producción. Esto facilitará y mejorará la implementación de medidas para reducir los niveles de riesgo de las tareas.

-. Control sobre el desarrollo de las tareas una vez realizadas las mejoras.

-. Establecer que el control de los factores de riesgo es un proceso continuo.

-. Participación en acciones de formación continua, por todo el personal, para lograr una visión global sobre los factores de riesgo presentes en la organización. Esto es sobre todo importante a nivel gerencial para establecer estrategias de intervención a lo largo del tiempo y desarrollar acciones de gestión para formular planes de acción lo más apropiados posible para la organización.

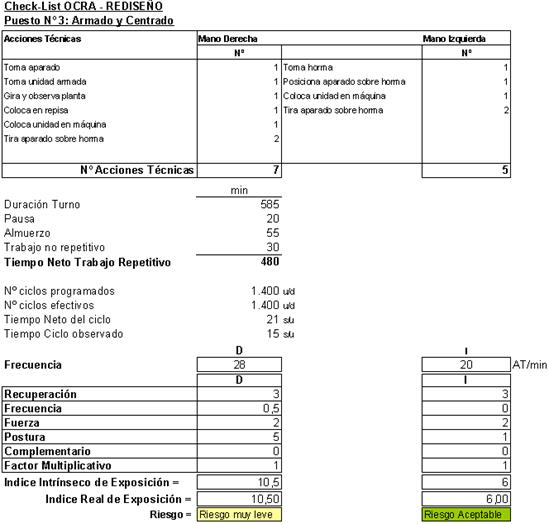

PROPUESTA DE REDISEÑO PARA LOS PUESTOS NOS 2 Y 3

Utilizando una estrategia de intervención de tipo estructural, se propone como ejemplo el rediseño de 2 puestos de trabajo de la línea de cementado. Para esto se tomarán dos puestos, el de Emplantillado (2) y el de Armado (3), ambos con un nivel de riesgo medio (rojo) en las extremidades superiores izquierda y derecha, respectivamente. Si bien es cierto que en la línea productiva existen puestos con un nivel de riesgo alto (morado) y debieran ser prioritarios en su rediseño, no fueron tomados en este caso al requerirse una mayor información técnica y de ingeniería al tratarse de un rediseño prácticamente de una nueva máquina lo cual se sale del alcance estipulado para este estudio. Naturalmente que deberá ser un tema prioritario en el futuro para la reducción del nivel de riesgo de esos puestos en la línea productiva.

Puesto Emplantillado (Nº 2).

Situación Actual.

En este puesto se llevan a cabo 3 tareas repetitivas. En primer lugar y una vez abastecidos con las plantillas según la numeración se timbran en forma manual con el número de orden de fabricación. En segundo lugar se llenan con hormas, en forma manual, desde repisas ubicadas a diferentes alturas unas bandejas con alrededor de 60 hormas (aproximadamente 65 Kg). En tercer lugar se lleva a cabo la unión de la plantilla a la horma con una corcheteadora neumática accionada manualmente con 1 ó2 corchete. En todas éstas tareas se presentan posturas inapropiadas y una alta repetitividad de las extremidades superiores. En la Figura Nº 8 se muestra la distribución actual del puesto y las tareas desarrolladas por el operador.

Los resultados después de aplicar el Check List Ocra, junto con las acciones técnicas realizadas, ciclos, índices y los factores principales que componen éste método son mostrados en el Anexo Nº 3. Los resultados muestran un índice global del puesto como riesgo leve para la extremidad derecha y riesgo medio para la extremidad izquierda, siendo la frecuencia el factor de mayor impacto en el nivel de riesgo seguido por las posturas.

Fig. Nº 8Distribución Puesto Emplantillado.

Situación Propuesta.

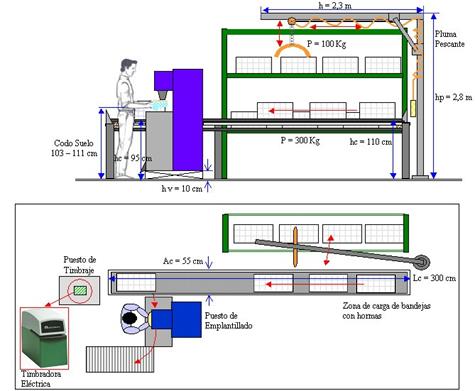

La propuesta de rediseño del puesto principalmente es reducir movimientos, posturas y frecuencia en el operador para finalmente llevar el puesto a un nivel de riesgo aceptable. Esto consiste en un nuevo layout del puesto, uso de herramientas y equipos que sustituyan y resuelvan posturas incorrectas, uso de la fuerza y una menor cantidad de acciones técnicas para llevar a cabo las tareas en el puesto de trabajo. Esta propuesta la podemos visualizar en la Figura Nº 9. Para realizar la tarea de timbrado se sugiere emplear una timbradora eléctrica para reducir la cantidad de posturas, reducción de la frecuencia y el factor complementario, disminuyendo el índice de riesgo a un nivel leve y aceptable en las extremidades derecha e izquierda, respectivamente. Para eliminar él trasvasije de hormas de las repisas a las bandejas se recomienda que estas sean clasificadas con anterioridad y dispuestas con ayuda de un pluma pescante para ser almacenadas y posteriormente sean colocadas en una cinta transportadora de rodillos (traslado por gravedad o pendiente al 5%) desde la posición de emplantillado. Con la pluma pescante y la bandeja con hormas llenadas previamente, se eliminan los movimientos repetitivos bajando la frecuencia a cero y simultáneamente se reducen las posturas al mínimo. Con esto se reduce el riesgo a un nivel medio y muy leve, en las extremidades derecha e izquierda, respectivamente. Por último, una vez tenido la bandeja con hormas, la tarea de emplantillado manual, se propone pegar la plantilla con la horma mediante un o dos corchetes, realizado por una máquina corcheteadora neumática, tipo pedestal, accionado mediante un pedal. Esto reduce el número de acciones técnicas y por consiguiente la frecuencia, y por otro lado se reduce las posturas inapropiadas en las extremidades superiores. El nivel de riesgo en esta tarea se reduce a un nivel muy leve y aceptable, en las extremidades derecha e izquierda, respectivamente. En cuanto al índice global, compuesto por las 3 tareas en este puesto pasa de 13,1 y 16,5 a un 6,7 y 5,4, en las extremidades derecha e izquierda, respectivamente, es decir, desde un nivel de riesgo leve y medio a un nivel aceptable. Los resultados del Check List Ocra al rediseño se muestran en el Anexo 5, Rediseño. La Figura Nº 9 muestra la solución recomendada.

Fig. Nº 9Vista de perfil y de planta de propuesta de Rediseño.

Puesto Armado (Nº 3).

Situación Actual.

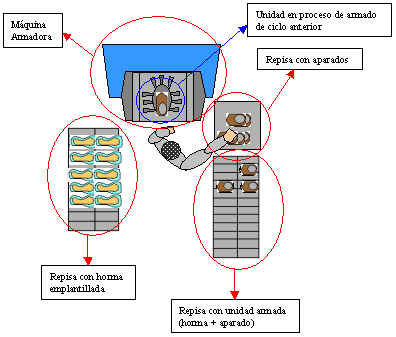

Este puesto se encarga de unir el aparado (cuero) con la horma y la plantilla en la máquina armadora. En la Figura Nº 10 se muestra la actual distribución del puesto de trabajo.

Fig. Nº 10 Puesto de Armado.

En este puesto la extremidad derecha es la que se encuentra más sobrecargada por la cantidad de movimientos a que están expuestas sus articulaciones, en especial, codo y mano con un nivel de riesgo medio (19,5). La descripción detallada de las acciones técnicas y resultados de aplicar el Chek List Ocra se detallan en el Anexo 3. En forma esquemática, en la Figura N° 11 se muestran las actividades de un ciclo normal del armado actual de una unidad, los cuales son los siguientes:

- 1. El operador toma el aparado con la mano derecha.

- 2. Lo traspasa a la mano izquierda y toma una horma emplantillada con la mano derecha.

- 3. Prepara la horma para colocarla en el aparado que es sostenido por la mano izquierda.

- 4. Ajusta la horma en aparado.

- 5. Con mano derecha saca unidad armada en máquina de ciclo anterior.

- 6. Revisa planta de unidad armada con mano derecha.

- 7. Transporta y coloca en repisa para etapa siguiente.

- 8. Con ambas manos ubica y ajusta nueva unidad (horma + plantilla + aparado) en máquina.

Fig. Nº 11 Actividades en el Armado, actual.

Situación Propuesta.

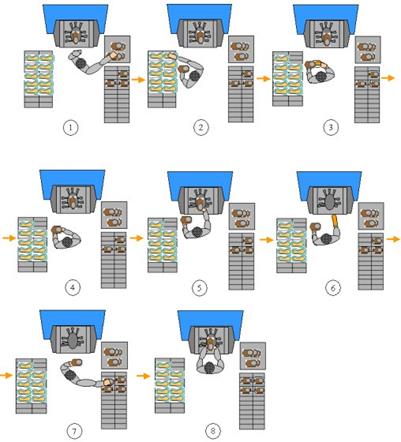

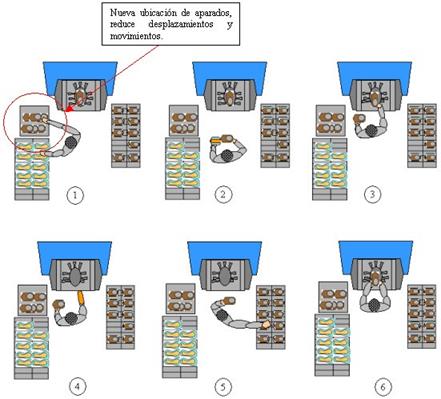

La propuesta consiste en un reordenamiento del layout del puesto de trabajo (no hay inversión) para reducir la cantidad de movimientos y desplazamientos para el armado de la unidad (horma + plantilla + aparado). Para esto se propone trasladar la repisa con aparados desde la ubicación actual a la nueva posición junto a la repisa con hormas. Esta nueva disposición se muestra en la Figura Nº 12. En esta misma Figura se describen los nuevos movimientos y desplazamientos que son realizados después del cambio. La aplicación del Check List Ocra y sus resultados se muestran en el Anexo 5, Rediseño. La reducción del nivel de riesgo es de 19,5 a 10,5 (riesgo medio a riesgo muy leve), en la extremidad derecha, y de 7 a 6 (riesgo aceptable en ambos casos) para la extremidad izquierda.

De acuerdo a la nueva distribución recomendada, las actividades repetitivas en un ciclo son:

- 1. Toma una aparado con la mano derecha y una horma emplantillada con la mano izquierda, al mismo tiempo.

- 2. Coloca el aparado sobre horma sostenida con mano derecha.

- 3. Sosteniendo unidad (horma + aparado) en mano izquierda, alcanza y toma unidad armada en máquina del ciclo anterior.

- 4. Retira y revisa lado plantar de unidad armada y observa.

- 5. Deja unidad armada en repisa para etapa siguiente o lo que proceda.

- 6. Con ambas manos ubica y centra unidad en máquina armadora.

Fig. Nº 12Situación Propuesta.

Inversión de Rediseño Propuesto.

La inversión que se realizará solo es para el puesto de Emplantillado, dado que el puesto de Armado es solo un reordenamiento del puesto sin que sea necesario una inversión:

|

Pluma pescante y accesorios : |

us$ |

1.300.- |

|

Cinta transportadora : |

us$ |

3.000.- |

Instalación : us$ 1.000.-

Total: us$ 5.300.-, (total inversión en puesto Nº 2).

BIBLIOGRAFIA

- 1. D. Colombini, E. Occhipinti, A. Grieco, Evaluación y Gestión del Riesgo por Movimientos Repetitivos de la Extremidades Superiores, CYCLOPSUPC; Edición 2005.

- 2. EN 10054:2005. Parte 4 : Evaluación de las posturas y movimientos del trabajo en relación a las máquinas.

- 3. UPC plus, Universidad Politécnica de Cataluña, Curso Técnico OCRA, Abril de 2005.

- 4. Plantilla Word Check List Ocra y Planilla excel Ocra Checklist Mappa, UPC; Abril de 2005.

- 5. Decreto Supremo Nº 109, 7 de Junio de 1968, Reglamento para calificación y evaluación de los accidentes de trabajo y enfermedades profesionales según lo dispuesto en la Ley 16.744.

- 6. Banco Central de Chile. Disponible en http://www.bcentral.cl/. ; Junio de 2007.

- 7. Instituto Nacional de Estadísticas. Disponible en ttp://www3.inn.cl/portada/index.php.; Junio de 2007.

- 8. Anuario Estadístico años 2005, 2004, 2003, 2002, Gerencia de Prevención, ACHS.

- 9. FellerRate, Clasificación de Riesgo Bata Chile S.A.; Marzo 2005.

- 10. María Laura Martínez, La hora de la Flexibilidad. En Prensa.

- 11. Meyers F. Estudio de tiempos y movimientos, 2da edición; 2000.

- 12. Aulas Magíster en Ergonomía, UPC, 3ra edición; 20062007.

- 13. Chaffin D., Andersson G., MartíncvB.. Occupational Biomechanics 4ta edición; 2006.

- 14. Niebel B., Freivalds A.. Ingeniería Industrial: Métodos, estándares y diseño del trabajo, 11ª edición; 2004.

- 15. Mondelo P., Gregori E., De Pedro O., Gómez M.. Ergonomía 4, Edicions UPC S.L., Universitat Politècnica de Catalunya, Barcelona, España 2002.

ANEXOS

![]()

ANEXO 1:

![]()

![]()

![]()

![]()

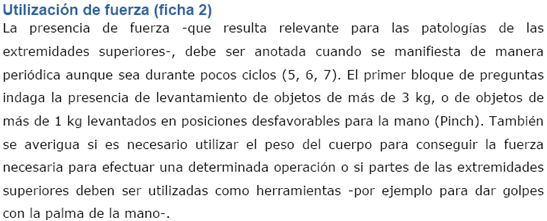

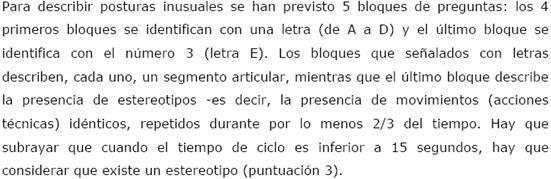

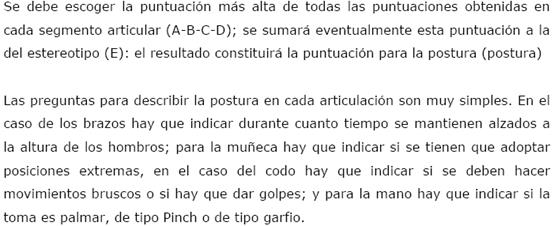

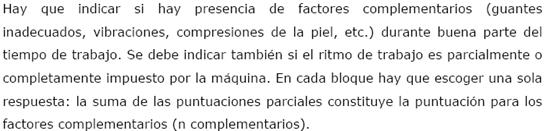

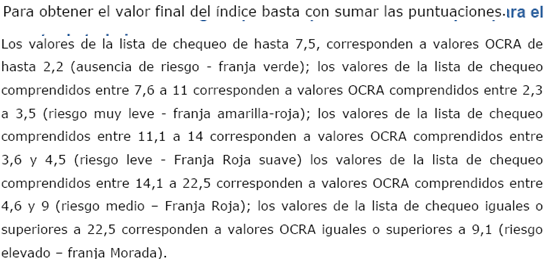

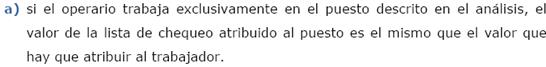

ANEXO 2: DESCRIPCIÓN DE METODOLOGÍA CHECK-LIST OCRA

![]()

![]()

![]()

![]()

![]()

ANEXO 3: RESULTADOS DEL CHECK LIST OCRA POR PUESTOS DE TRABAJO

|

|

Anexo4: Mapa de Riesgo Línea de Cementado |

Anexo5: Check List Ocra de puestos 2 y 3, Rediseño

Papers relacionados