Pérez Alonso, José

Departamento de Ingeniería Rural / Universidad de Almería / Ctra. de Sacramento s/n, Edificio CITE II-A, La Cañada de San Urbano / 04120 Almería, España

+34 950 01 55 02 / jpalonso@ual.es

Carreño Ortega, Ángel

Departamento de Ingeniería Rural / Universidad de Almería / Ctra. de Sacramento s/n, Edificio Politécnica II, La Cañada de San Urbano / 04120 Almería, España

+34 950 01 40 98 / acarre@ual.es Salinas Andújar, José Antonio

Departamento de Ingeniería Rural / Universidad de Almería / Ctra. de

Sacramento s/n, Edificio Politécnica II, La Cañada de San Urbano / 04120 Almería, España

+34 950 01 50 60 / jsalinas@ual.es Martín-Gil García, José

Departamento de Ingeniería Rural / Universidad de Almería / Ctra. de

Sacramento s/n, Edificio Politécnica II, La Cañada de San Urbano / 04120 Almería, España

+34 950 01 40 93 / jmarting@ual.es

Pérez Parra, Jerónimo José

Departamento de Ingeniería Rural / Universidad de Almería / Ctra. de Sacramento s/n, Edificio CITE II-A, La Cañada de San Urbano / 04120 Almería, España

+34 950 01 59 03 / jjperez@ual.es Rubio Gámez, María del Carmen

Departamento de Ingeniería Civil. Universidad de Granada / Campus

Fuentenueva s/n. Edificio ETS Caminos, Canales y Puertos / 18071 Granada, España

+34 958 24 94 45 / mcrubio@ugr.es Callejón Ferre, Ángel Jesús

Departamento de Ingeniería Rural / Universidad de Almería / Ctra. de

Sacramento s/n, Edificio CITE II-A, La Cañada de San Urbano / 04120 Almería, España

+34 950 01 59 75 / acallejo@ual.es

Sánchez-Hermosilla López, Julián

Departamento de Ingeniería Rural / Universidad de Almería / Ctra. de Sacramento s/n, Edificio CITE II-A, La Cañada de San Urbano / 04120 Almería, España

+34 950 01 51 07 / jusanche@ual.es

López Díaz, Guadalupe

Departamento de Investigación / TECNOVA / Avenida Federico García Lorca 63 – 3º B / 04004 Almería, España

+34 950 29 08 22 / innovacion@fundaciontecnova.com

ABSTRACT

ABSTRACT

En el presente trabajo se analizan los riesgos laborales en los procedimientos constructivos de los invernaderos “Tipo Almería”. La metodología que se ha seguido para conseguir el objetivo propuesto, ha consistido en aplicar el método de evaluación general de riesgos laborales propuesto por el INSHT, y para ello se ha recopilado información y se han recogido datos de los puestos de trabajo de las diferentes fases de construcción de este tipo de invernaderos, mediante observaciones y medición directa, entrevistas a los operarios y fotografías, en varios invernaderos en construcción de la provincia de Almería.

Palabras clave

Palabras clave

Riesgos laborales, invernaderos, procedimientos constructivos

INTRODUCCIÓN

INTRODUCCIÓN

El 40 % de la actividad económica de la provincia de Almería es la agricultura basada en el cultivo de productos hortofrutícolas bajo invernadero. Los invernaderos son construcciones agrarias que facilitan las condiciones microclimáticas que necesitan los cultivos. El 96,5 % de la infraestructura de invernaderos de Almería se corresponden con la tipología estructural conocida como invernadero “Tipo Almería” [1] con tres variantes principales: “parral plano” (38,2

%), “raspa y amagado” (55,0 %) y “asimétrico” (3,3 %), que son adaptacionesestructurales, que se han desarrollado a lo largo de los últimos 40 años, de los antiguos parrales de uva de mesa que durante mucho tiempo fue el motor de la economía almeriense.

El primer subtipo “parral plano”, está compuesto por dos elementos básicos: una estructura vertical y otra horizontal. La estructura vertical está constituida por soportes rígidos que se pueden diferenciar según sean perimetrales (soportes de cerco situados en las bandas y los esquineros) o interiores (denominados pies derechos).

Los pies derechos intermedios suelen estar separados 2 m en sentido longitudinal y 4 m en dirección transversal, aunque también abundan separaciones de 2x2 y 3x4 m. En algunas ocasiones los postes están colocados al tresbolillo, es decir, alternando la disposición de los apoyos en cada línea. Los soportes perimetrales tienen una inclinación hacia el exterior de aproximadamente 30º con respecto a la vertical y junto con los vientos, que sujetan su extremo superior al suelo, sirven para tensar las cordadas de alambre de la cubierta. Estos apoyos generalmente tienen una separación de 2 m aunque en algunos casos se utilizan distancias de 1,5 m.

Los invernaderos tradicionales estaban constituidos por palos de madera, pero debido a su corta duración, como consecuencia de la alteración que sufren con el tiempo, se han ido sustituyendo por los apoyos metálicos, principalmente los perimetrales [2,3]. La mayoría de los invernaderos que se construyen hoy día se refuerzan con vientos de anclaje mediante redondos de hierro corrugados soldados a los soportes del perímetro, en sustitución de la tradicional cordada de alambre, y con un cerco perimetral realizado soldando ángulos de acero en la parte superior de los apoyos.

La estructura horizontal (plana) flexible está constituida por dos mallas de alambre galvanizado superpuestas, tejidas manualmente de forma simultánea a la construcción del invernadero. Estas dos mallas, además de formar parte de la estructura del invernadero, sirven para sustentar la lámina de plástico entre ellas.

Los invernaderos “Tipo Almería” en su versión más antigua, el subtipo “parral”, poseen la cubierta horizontal, lo que obliga a perforar el plástico para evitar el colapso de la estructura cuando llueve. Estas perforaciones hacen que este subtipo sea poco hermético, imposibilitando la incorporación de sistemas activos de control climático.

Para evitar este inconveniente apareció posteriormente un nuevo subtipo con pendiente de la cumbrera, denominado “raspa y amagado”. Este invernadero se ha extendiendo en los últimos años sustituyendo a los tradicionales invernaderos con cubierta plana. Posee una altura máxima del invernadero en la cumbrera, que oscila entre 3 y 4,2 m, formando lo que se conoce como raspa. En la parte más baja, conocida como amagado, se unen las mallas de la cubierta al suelo mediante alambres denominados vientos y horquillas de hierro que permite colocar el canal de desagüe del agua de lluvia. La altura del amagado oscila de 2 a 2,8 m y la de las bandas entre 2 y 2,5 m.

En el subtipo “raspa y amagado” la separación entre los apoyos y los vientos del amagado suele ser de 2x4 m, utilizándose también separaciones como 2,5x4, 2x6 ó 2x8 m. El ángulo de cubierta oscila entre 6° y 20°, cuanto mayor es éste mejor intercepta la radiación solar, pero requiere mayor solidez estructural debido a los esfuerzos que le provoca la acción del viento.

La variante “asimétrico” difiere del subtipo “raspa y amagado” en que las vertientes de la cubierta tienen distinta inclinación, con objeto de aumentar su capacidad de captación de energía solar. En este subtipo la altura máxima de la cubierta varía entre 3 y 5 m, y su altura mínima de 2,3 a 3 m. La altura en las bandas oscila entre 2,15 y 3 m. La separación de los apoyos interiores suele ser de 2x4 m, aunque también pueden encontrarse valores de 3x4 y 2x8 m.

Sin embargo, estos sistemas estructurales de bajo coste presentan ciertos problemas ambientales y sobre todo de siniestralidad laboral. En este sentido, hay que destacar que durante la fase de construcción de este tipo de invernaderos los trabajadores se encuentran expuestos a diferentes riesgos laborales, y sin embargo a lo largo del periodo de consolidación de este tipo de estructuras se han realizado numerosas mejoras, pero ninguna se ha orientado a reducir la siniestralidad laboral de su proceso constructivo.

Mediante la aprobación de la Ley 31/95 de, de 8 de noviembre, de Prevención de Riesgos Laborales [4], y el R. D. 39/1997, de 17 de enero, por el que se aprueba el Reglamento de los Servicios de Prevención [5], se empieza a materializar de forma consistente, el concepto de la moderna prevención integrada, al pretender compatibilizar las condiciones y fines de cada tecnología con sus correspondientes niveles de actuación preventiva, uniendo indisolublemente los conceptos preventivos con todas las actividades que se realizan en la organización del trabajo. La Administración ha apostado por intentar actuar desde el principio en la eliminación de los riesgos laborales, y no solamente actuar mediante la protección frente a ellos, con lo que en la mayoría de los casos supone realizar una modificación del proceso de producción [6].

Por todo ello, el objetivo del presente trabajo es analizar los riesgos laborales en el procedimiento constructivo de los invernaderos “Tipo Almería”, como una primera fase, y posteriormente proponer las modificaciones necesarias de dicho procedimiento, de forma que se reduzca al máximo o se elimine la exposición a siniestros laborales.

METODOLOGÍA

La metodología que se ha seguido para conseguir el objetivo propuesto, ha consistido en aplicar el método de evaluación general de riesgos laborales propuesto por el INSHT, y para ello se ha recopilado información y se han recogido datos de los puestos de trabajo de las diferentes fases de construcción de este tipo de invernaderos, mediante observaciones y medición directa, entrevistas a los operarios y fotografías, en varios invernaderos en construcción de la provincia de Almería. El objeto de la presente evaluación de riesgos laborales es dar cumplimiento al artículo 16 de la Ley 31/1995 de Prevención de Riesgos Laborales en lo relativo a la evaluación inicial de riesgos para la Seguridad y Salud de los Trabajadores, para una empresa constructora tipo de invernaderos “Tipo Almería”. Con independencia de ello, el empresario constructor de invernaderos tiene queadoptar todas las actividades de coordinación de la actividad preventiva previstas en el Capítulo II del Real Decreto 1627/1997, de 24 de octubre por el que se establecen disposiciones mínimas de seguridad de seguridad y salud en las obras de construcción, entre las que se incluye la redacción de un Plan de Seguridad y Salud en el trabajo.

De acuerdo a la metodología de evaluación seguida, las etapas del proceso general de evaluación que se han desarrollado son:

- 1. Clasificación de las actividades de trabajo en tareas e identificación de los puestos de trabajo.

- 2. Análisis del riesgo, que proporciona el orden de magnitud del riesgo, mediante el cual se: • Identifica el peligro. • Se estima el riesgo, valorando conjuntamente la probabilidad y las consecuencias de que se materialice el peligro.

- 3. Valoración del riesgo, con el valor del riesgo obtenido, y comparándolo con el valor del riesgo tolerable, se emite un juicio sobre la tolerabilidad del riesgo en cuestión. La valoración del riesgo ha sido en: Trivial (T), Tolerable (TO), Moderado (M), Importante (I) e Intolerable (IN).

Si en la evaluación de riesgos se deduce que el riesgo no es tolerable, hay que Controlar el riesgo. Para ello se propondrán varias medidas y otras actuaciones para controlar los riesgos no tolerables detectados.

RESULTADOS

De acuerdo a la metodología de evaluación de riesgos planteada, primero se exponen los resultados de la caracterización del proceso constructivo de los invernaderos Tipo Almería, detallando las diferentes fases del proceso de construcción.

FASES DEL PROCESO CONSTRUCTIVO DEL INVERNADERO TIPO ALMERÍA:

- 1. Levantamiento topográfico. Un técnico, normalmente contratado por el propio agricultor, ayudado de uno o dos peones, realiza el levantamiento topográfico de la parcela donde se ubicará el invernadero. Normalmente lo realiza con Estación Total o Equipo GPS.

- 2. Nivelación del terreno. Cuando se realiza la nivelación del terreno, normalmente con un tractor, se suele disponer la zona más alta al Norte, para favorecer la homogenización de la temperatura dentro del invernadero, y se suele ejecutar con un desnivel del 1%. Asimismo, también se consideran otros factores en la orientación de la pendiente, como la disposición de la balsa (para la recogida de aguas pluviales), etc. En la actualidad se suele utilizar escollera para ejecutar la nivelación de las parcelas si el desnivel es grande. Esta fase la ejecuta normalmente el propio agricultor o la subcontrata con una empresa ajena a la constructora del invernadero.

- 3. Construcción murete perimetral del invernadero.

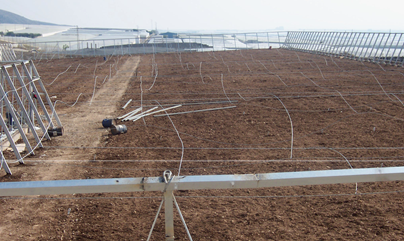

Para delimitar el perímetro del invernadero se construye un pequeño muro, constituido normalmente por uno o dos bloques de hormigón con una altura de 20 a 40 cm, y evita asimismo la entrada del agua de escorrentía desde el exterior. Los bloques del muro se asientan sobre una base de hormigón en masa de 5 cm. Cuando el desnivel en el terreno original es grande entonces el muro puede tener mayor altura, aunque en la actualidad para realizar la nivelación del terreno en estos casos se utiliza escollera, y no haría falta mayor altura del murete. En la Foto 1 se observa un terreno preparado para la construcción del invernadero, en la que se puede ver el murete ya realizado.

Normalmente antes de la construcción del muro perimetral se realizan las siguientes dos operaciones de replanteo previo:

• Trazar la escuadra del invernadero• Señalar los ejes longitudinal y transversal del invernadero. Dependerá de la orientación elegida para el invernadero.

Foto 1: Terreno preparado para comenzar la construcción del invernadero

4. Replanteo de soportes y cimentaciones.

Una vez terminada la preparación del terreno, comienza el marcaje de los puntos donde se situarán los elementos estructurales del invernadero (cimentaciones centrales de las cabillas así como las del perímetro (ruedo), pies derechos y pies intermedios).

El marcado de los elementos estructurales se ha realizado tradicionalmente mediante una señal de cal y con estacas clavadas en el terreno. Sin embargo, en la Foto 2 se puede observar el marcaje de los elementos del ruedo sobre el muro perimetral con un spray, de forma que se señala la posición de los diferentes elementos estructurales, mediante la siguiente simbología específica:

![]()

Foto 2: Muro perimetral con señalización de elementos estructurales del ruedo |

|||||||||||||||||

Si entre raspa y raspa hay 8 m se ponen los pies inclinados en el perímetro cada 2 m y la separación de los postes centrales sería 8x2 m. Los soportes o pies derechos (postes centrales) están separados normalmente 2 m. Generalmente la orientación del invernadero se dispone de tal manera que maximice tanto la ventilación como la captación de radiación.

Finalmente, se marcan los pasillos de forma que separen sectores de riego que no sobrepasen los 30 m. Los pasillos tienen un ancho máximo de 3 metros, pudiendo ser también de 2 ó 2,5 m.

5. Perforación cimentaciones.

Las correspondientes a los muertos se realizan con máquina perforadora (ver Foto 3) con el útil de corte ("tallante") de 7-9 cm de diámetro. La máquina perforadora funciona reumáticamente mediante el aire comprimido generado por un compresor accionado con un motor diessel.

Las dimensiones de los hoyos son de 1,7 – 2 m de profundidad para el caso de las cabillas de los amagados o centrales y de 2-2,5 m para el caso de las cabillas del ruedo que posteriormente se soldarán a las vigas conformando la estructura perimetral del invernadero.

Foto 3: Apertura de hoyos con perforadora

Los hoyos de las cimentaciones de apoyo de los pies inclinados, cuyas dimensiones normalmente son 40x60x40 ó 50x60x50 cm, se ejecutan mediante una retroexcavadora, como se puede observar en la Foto 4.

Foto 4: Apertura hoyos para vigas del ruedo

6. Cimentación.

Una vez realizada la apertura de hoyos de cimentación, los operarios colocan las cabillas en el hoyo correspondiente, como se puede observar en la Foto 5. Una vez presentadas las cabillas en los hoyos, se establece el nivel de referencia para su colocación final y alineación.

Foto 5: Cabillas de cimentación presentadas en los hoyos

Las cabillas utilizadas en el invernadero de raspa y amagado para la cimentación del mismo son redondos lisos de 14 a 16 mm de diámetro.

Foto 6: Cimentación cabilla central (izquierda) y del ruedo (derecha)

Una vez colocado el nivel se procede a la realización de la cimentación propiamente dicha, mediante el hormigonado de la cabilla en el hoyo. La cabilla queda inmersa en un cilindro de hormigón de 1,7 a 2,5 m de profundidad según los casos. En la Foto 6 se puede ver con detalle las cimentaciones realizadas tanto en las cabillas centrales como en las del ruedo.

Posteriormente se colocan los elementos estructurales en los hoyos para la cimentación de las vigas del ruedo, realizándose las siguientes fases (Foto 7):

• Relleno del hoyo con hormigón en masa.

• Colocación de la viga e introducción en la masa de hormigón.

• Nivelación de la viga para darle la inclinación apropiada de manera que la altura de la banda quede según lo contratado por el productor.

• Sujeción de la viga hasta que se produzca la fundición con el hormigón.

• Relleno posterior con hormigón, terminación y refino del “monete”.

Foto 7: Hormigonado, colocación y sujeción de las vigas del ruedo

La colocación de las vigas del ruedo se realiza progresivamente, sacando la nivelación de todas a partir de las primeras ya planteadas. Todas las vigas deben tener la misma inclinación (Foto 8) para la posterior colocación de los angulares.

Foto 8: Alineación de las vigas del ruedo una vez colocadas

7. Preparación del terreno: estercolado, enarenado.

Terminada la fundición del ruedo, la construcción del invernadero se paraliza para la preparación del terreno con la técnica del “enarenado”. Esta operación la realiza normalmente el agricultor, realizando las labores necesarias de aporte de materia orgánica, aporte de arena y nivelación. Asimismo durante esta fase se realizan los pasillos del invernadero (Foto 9).

8. Estructura perimetral.

Para finalizar la estructura perimetral, iniciada al cimentar las vigas del ruedo, se realizan las operaciones de soldadura del ruedo en el que se sueldan a las vigas, los angulares y las cabillas en abanico y abanico y directo en la posición de la raspa. Para la soldadura de los angulares se realizan las siguientes operaciones:

• Presentación de los materiales: perfiles de acero angulares de 6 m que se distribuyen alrededor del perímetro para su posterior colocación. Asimismo se preparan las mordazas (“gatos”) para la sujeción de los distintos elementos antes del proceso de soldadura y unas pequeñas argollas realizadas artesanalmente con sobrantes de cabilla que se sueldan a la viga con el fin de sujetar en ellas las trenzas de cubierta posteriormente.

• Subida de los angulares y presentación en las vigas. Este proceso es manual realizando la subida de los perfiles hasta la altura de “cabeza de viga” (3,10 m aproximadamente) mediante herramientas artesanales. Una vez colocado el angular sobre la cabeza de la viga se fija provisionalmente mediante un “gato” (mordaza) hasta la posterior soldadura (Foto 10, izquierda).

• Doblado de cabillas. Las cabillas son dobladas para proporcionarles el ángulo necesario para una correcta soldadura.

• Soldado de los elementos. La unión de los elementos del ruedo se realiza mediante soldadura (Foto 10, derecha).

Foto 10: Izado de angulares y soldadura de los mismos

Terminada la operación de soldadura todos los elementos (viga, angular, cabillas y argolla) quedan unidos solidamente. En la Foto 11 se puede observar el detalle de los elementos una vez terminada la operación de soldadura.

Foto 11: Elementos de la estructura perimetral soldados

9. Tejido estructural.

Una vez terminada la colocación y preparación de los elementos del cerco se procede a la colocación y pretensado de las trenzas y cordadas de la cubierta de la estructura.

El procedimiento es el siguiente:

• Colocación de las trenzas correspondientes a las raspas y amagados dejando sin colocar las de las correas intermedias• Colocación de las cordadas o trenzas transversales que conforman los pórticos. Estas trenzas se sitúan por encima de las anteriores

Foto 12: Vista de las trenzas de cubierta sin tensar

Tensado de las trenzas correspondientes a las raspas y amagados (Fotos 12 y 13). Estas se tensan mediante “tractel” dándoles una pretensión inicial que luego se verá incrementada en el momento de “subida de las raspas”. La sujeción de la trenza en su posición/ pretensión definitiva se realiza mediante retenciones.

Colocación de las trenzas de correas intermedias. Una vez tensadas las trenzas de las líneas de raspa y amagado se colocan las trenzas de las correas intermedias. Estas trenzas tienen la particularidad de colocarse entrelazadas con las trenzas de las cordadas transversales, una por debajo y otra por encima. Una vez colocadas se tensan con el mismo procedimiento detallado anteriormente.

Por ultimo las cordadas o trenzas transversales son tensadas manualmente (sin tractel) para colocarlas en su posición de manera que sirvan de guía para la realización de las operaciones de llaneo y tejido. A estas trenzas se les proporciona la tensión en una fase posterior.

Para trabajar con comodidad en las operaciones de llaneo y tejido, se atan las cordadas a las cabillas de amagado, para poder tener los tejidos a menor altura, posteriormente se sueltan repitiendo la operación con el tejido inferior. En la Foto14 se observa el detalle de un nudo realizado en la parte superior para bajar lamalla de alambre.

Foto 14: Detalle sujeción elemento superior

Para finalizar la ejecución de la estructura de cubierta, se realiza el llaneo y tejido, para obtener dos mallas que no permitan la formación de bolsas de agua cuando llueva. Esta última fase se realiza en tres etapas:

- 1. Colocación de alambre acero galvanizado de 2,50 mm para llaneo (dirección raspa), cada 3035 cm.

- 2. Cosido del llaneo con alambre de acero galvanizado de 2,00 mm para tejido (dirección contra raspa), cada 3035 cm.

- 3. Se repite la operación para el tejido inferior.

- 10. Emparrillado para enrame. Los tensores de los amagados se unen a los extremos de las armaduras de anclaje. Una vez fijados a la cimentación se introducen en un tubo (3032 mm de diámetro y 11,2 mm de espesor), que se utilizará como apoyo del emparrillado. Posteriormente el extremo superior de los tensores se une a los ganchos de los amagados que permiten su unión a las cordadas transversales (perpendiculares a las raspas) del tejido inferior. '

- 11. Colocación del plástico. Para la colocación del plástico se levanta el tejido superior y se desliza la bobina en sentido longitudinal. Las bobinas suelen tener una anchura de 2,3 m y en ellas el plástico presenta 4 pliegues. Una vez desenrollado el plástico se despliega y se extiende entre dos amagados consecutivos. Los paños se solapan por cada extremo unos 4050 cm, por lo que para una separación de raspas de 8 m los paños tienen una anchura de 8,5 m. Una vez colocado el plástico se baja la malla superior y se une a la inferior mediante puntos de alambre que atraviesan el plástico. Estos puntos de alambre se ubican en cada intersección de las cordadas inferiores y se realizan con alambre dulce de 2,2 ó 2,7 mm.

- 12. Colocación de puertas y ventanas. Los invernaderos de tipo Almería normalmente constan de puertas de tipo corredera con unas dimensiones de 3 x 3 m. Su estructura se realiza con perfil hueco cuadrado de 30 x 30 mm o 35 x 35 mm sobre el que se suelda chapa de acero galvanizada. Su colocación en las bandas se realiza soldando insitu la guía superior de la puerta a los pies inclinados y fijando la inferior al suelo. Esta operación es recomendable que se realice antes de la colocación del plástico para evitar que este se queme durante el proceso de soldadura. Las ventanas laterales se realizan colocando una malla antiinsectos entre el tejido interior y el exterior. La malla tiene una anchura igual a la altura de la banda ya que sus extremos se unen al cerco inferior y al hilo de llaneo situado a mayor altura, mediante puntos de alambre similares a los utilizados para unir los tejidos de cubierta. El cierre de la ventana se realiza con un paño de plástico que se une en su parte inferior al cerco y en la parte superior se enrolla unos centímetros y se une mediante puntos de alambre a un alambre de 2.5 mm. A este alambre se le atan cada cierta distancia unas cuerdas que pasan por una pequeña polea o garrucha sujeta al cerco superior, de forma que se pueda subir y bajar el borde superior de la ventana al tirar o soltar la cuerda. Las ventanas cenitales normalmente tienen unos 7080 cm de anchura y una longitud similar a la del invernadero. Constan de un marco realizado con perfil hueco cuadrado de 25x25 mm sobre el que se van soldando travesaños cada 1 o 2 m. La ventana se cubre con plástico reforzado con fibra de vidrio, más resistente y de mayor duración (4 años) que el empleado en el resto del invernadero. El plástico se fija a la estructura de la ventana atándolo directamente al marco y en algunos casos se pueden colocar 2 hilos de llaneo longitudinales para aumentar su sujeción. Durante el proceso de fabricación de la estructura, el perfil hueco cuadrado situado en la parte inferior del marco de la ventana se va introduciendo en unos trozos de tubo hueco redondo de unos 10 cm de longitud que quedaran con una separación de unos 2 m. De esta forma la articulación de la ventana se podrá realizar atando estos trozos de tubo a la cordada de la cumbrera en la que se sitúa la ventana, lo que permite que la parte inferior de la ventana gire alrededor de estas piezas fijadas a la estructura y que actúen como bisagras. El accionamiento se realiza mediante un sistema de piñóncremallera que permite convertir el movimiento de rotación de un tubo de mando (accionado manualmente o conectado a un motorreductor eléctrico) en movimiento lineal que desplaza el borde superior de la ventana hacia arriba (para abrirla) o hacia abajo (para cerrarla). PUESTOS DE TRABAJO QUE INTERVIENEN EN EL PROCESO CONSTRUCTIVO DEL INVERNADERO “TIPO ALMERÍA”. Los puestos de trabajo que intervienen en la construcción de los invernaderos “Tipo Almería” son los siguientes:

- 1. Dirección y coordinación de obra. Se trata del técnico que puede asumir la dirección y control de la ejecución de la obra, así como las labores de coordinador de seguridad y salud previstas en el Capítulo II del Real Decreto 1627/97, y en todo caso sería el técnico de la empresa de construcción de invernaderos que velaría por las medidas de prevención en seguridad y salud. Además de las labores propias de dirección y coordinación también realiza el replanteo y medición de la parcela.

- 2. Jefe de obra o encargado. Es el responsable de todos los trabajos de ejecución del invernadero, dirigiendo y supervisando su desarrollo. Además se encarga del acopio de material para la jornada de trabajo, realizando dicha actividad mediante un camión. Como responsable de la obra, se encuentra implicado en todos los trabajos, utilizando todas las herramientas necesarias para ello. En el montaje de los pilares se necesita una persona que los coloque alineados entre sí y a la misma altura. El jefe de obra es el trabajador que se encarga de esta tarea.

- 3. Cuadrilla de albañilería. Los trabajadores de la cuadrilla de albañilería son los albañiles encargados de realizar todas las tareas de albañilería en la obra, como son la construcción de muretes perimetrales y cimentación.

- 4. Cuadrilla de colocación plástico. La cuadrilla de colocación del plástico es la encargada de la tarea de colocar el plástico. Consta de un jefe de cuadrilla y el resto de operarios.

- 5. Cuadrilla para construcción elementos de alambre. La cuadrilla que construye toda la estructura constituida por elementos de alambre y cables dispone de un jefe de cuadrilla y del resto de operarios.

- 6. Cuadrilla de soldadura. Esta cuadrilla realiza la labor de soldadura entre los elementos metálicos que así lo necesitan en el proceso de construcción. Consta de un jefe de cuadrilla y otro operario.

- 7. Conductor de vehículo de tracción mecánica, incluida máquina perforadora y otras máquinas. Las labores de conducción y manejo de toda la maquinaria se realiza por dos operarios con la capacitación y certificación oficial correspondiente.

- 8. Personal ayudante: operarios que ayudan en el resto de trabajos.

El personal ayudante realiza las labores de estercolado, enarenado, preparación del hormigón, ayuda a la albañilería, alambrador, colocación del plástico, en la soldadura, punteo del plástico, montaje de la estructura.

RESULTADOS DE LA EVALUACIÓN DE RIESGOS POR ÁREA Y POR PUESTO DE TRABAJO.

Teniendo en cuenta los trabajos descritos en el proceso de construcción de los invernaderos, agrupados en 12 tareas, y de los puestos de trabajo que intervienen en el proceso de construcción, ocho, en la Tabla 1 se expone la relación entre ambos, con objeto de conocer cual es el trabajo que realiza cada uno de los trabajadores implicados. Esto se hace así, ya que en la construcción de invernaderos es difícil separar las tareas por puesto de trabajo u operaciones, ya que se estructura de forma que casi todo el personal realiza un poco de todo. Aunque no obstante, como ya se ha descrito, hay labores que requieren unaespecialización.

Tabla 1. Tareas y puestos de trabajo en la construcción de invernaderos Tipo Almería

|

TAREAS |

PUESTO DE TRABAJO |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

1. Levantamiento topográfico |

X |

X |

||||||

|

2. Desbroce y nivelación |

X |

X |

X |

X |

||||

|

3. Construcción murete perimetral |

X |

X |

X |

X |

X |

|||

|

4. Replanteo de soportes y cimentación |

X |

X |

X |

|||||

|

5. Perforación cimentaciones |

X |

X |

X |

X |

||||

|

6. Cimentación |

X |

X |

X |

X |

||||

|

7. Preparación del terreno: estercolado, enarenado |

X |

X |

X |

|||||

|

8. Estructura perimetral |

X |

X |

X |

X |

X |

|||

|

9. Tejido estructural |

X |

X |

X |

X |

X |

|||

|

10. Emparrillado para enrame |

X |

X |

X |

|||||

|

11. Colocación de plástico |

X |

X |

X |

X |

||||

|

12. Colocación de puertas y ventanas |

X |

X |

X |

X |

X |

|||

|

Relación de puestos de trabajo: 1. Dirección y coordinación de obra

|

||||||||

En la Tabla 2 se expone el resumen de la evaluación de riesgos incluyendo su valoración. Para cada puesto de trabajo se identifican los peligros que existen determinando sus consecuencias y probabilidad y finalmente se valoran los riesgos. En la Tabla 2 se muestran los posibles peligros estimando si el riesgo es Tolerable (en color negro), Moderado (color azul) e Importante (color rojo), Intolerable no se ha descrito ninguno. La relación de peligros adoptada es la propuesta por el Método de Evaluación de Riesgos del Instituto Nacional de Seguridad e Higiene en el trabajo.

Tabla 2. Identificación de peligros y estimación del riesgo por puesto de trabajo

|

PELIGROS |

ESTIMACIÓN DEL RIESGO POR PUESTO DE TRABAJO |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

1. Caída de personas al mismo nivel |

X |

X |

X |

X |

X |

X |

X |

X |

|

2. Caída de personas a distinto nivel |

X |

X |

X |

X |

X |

X |

X |

|

|

3. Caída de objetos por desplome o derrumbamiento |

X |

X |

X |

X |

X |

X |

X |

|

|

4. Caída de objetos en manipulación |

X |

X |

X |

X |

X |

|||

|

5. Caída de objetos desprendidos |

X |

X |

X |

X |

X |

X |

X |

|

|

6. Pisadas sobre objetos |

X |

X |

X |

X |

X |

X |

X |

X |

|

7. Choque contra objetos inmóviles |

X |

X |

X |

X |

X |

X |

X |

|

|

8. Choque contra objetos móviles |

X |

X |

X |

|||||

|

9. Golpes por objetos o herramientas |

X |

X |

X |

X |

X |

X |

||

|

10. Proyección de fragmentos o partículas |

X |

X |

X |

|||||

|

11. Atropamiento por o entre objetos |

X |

X |

X |

X |

X |

|||

|

12. Atropamiento por vuelco de máquinas,.. |

X |

X |

||||||

|

13. Cortes y pinchazos producidos por herramientas |

X |

X |

X |

X |

X |

X |

X |

|

|

14. Corte y amputaciones por elementos cortantes |

X |

X |

X |

|||||

|

15. Sobreesfuerzos |

X |

X |

X |

X |

X |

X |

||

|

16. Exposición condiciones meteorológicas adversas |

X |

X |

X |

X |

X |

X |

X |

X |

|

17. Contactos térmicos |

X |

X |

X |

X |

X |

X |

||

|

18. Riesgo eléctrico |

X |

X |

X |

X |

X |

X |

||

|

19. Contacto con sustancias irritantes y/o corrosivas |

X |

X |

X |

X |

||||

|

20. Incendios |

X |

X |

X |

X |

X |

X |

X |

X |

|

21. Accidente causado por seres vivos |

X |

X |

X |

X |

X |

X |

X |

X |

|

22. Atropello o accidentes |

X |

X |

X |

X |

X |

|||

|

23. Exposición a ruido |

X |

X |

X |

|||||

|

24. Exposición a vibraciones |

X |

X |

X |

X |

||||

|

25. Exposición a radiaciones no ionizantes |

X |

X |

X |

X |

||||

|

26. Fatiga postural |

X |

X |

X |

X |

X |

X |

X |

|

|

27. Riesgos psicosociales y de organización |

X |

X |

X |

X |

X |

X |

X |

X |

|

28. Accidente in itínere o tránsito |

X |

X |

X |

X |

X |

X |

X |

X |

Tras la estimación del riesgo hay que adoptar medidas para controlar los riesgos no tolerables, lo cual se ha realizado para cada uno de los peligros expuestos con estimación de no tolerable (Moderado, Importante). Se muestra un resumen de las medidas de control a adoptar para los peligros más relevantes en la Tabla 3.

Tabla 3. Medidas de control para los principales peligros con riesgos no tolerables

|

PELIGROS |

MODO |

MEDIDAS DE CONTROL |

|

Caídas de personas a distinto nivel. |

En los trabajos de altura, el operario puede perder el equilibrio o tropezar, y caer desde 2-3 m. |

Utilizar plataformas elevadoras. Idear un sistema de sujeción de arneses. Instalar escaleras fijas sobre el invernadero para subir y bajar para mantenimiento. |

|

Caídas de objetos al mismo nivel. |

Caídas de elementos de construcción al transportarlos o colocarlos en obra. |

Estado de limpieza adecuado de la obra. Protocolo documentado de movimiento de elementos. Calzado de seguridad. |

|

Caídas de objetos a |

Al colocar los pilares y el |

Protocolo documentado de |

|

distinto nivel. |

hormigón sin fraguar si fallan los apuntalamientos pueden caer sobre operarios. Pueden caer herramientas u objetos desde la cubierta. |

colocación y apuntalamiento de pilares. Cascos de protección. Calzado de seguridad. |

|

Golpes y cortes por objetos y/oherramientas. |

Golpes y/o cortes en manos y cara por rebabas en extremos de perfiles y por alambres estructurales. |

Estudiar utilización de nuevos materiales estructurales. Guantes y protección facial. |

|

Manejo manual de cargas. |

Sobreesfuerzos al levantar y mover elementos estructurales y materiales de construcción u otros objetos. |

Formación adecuada de los operarios. Protocolo documentado de manejo manual de cargas. Implantar manejo mecánico de cargas en todas las tareas posibles. Rotación del personal en tareas con este peligro. |

|

Exposición a condiciones meteorológicas adversas. |

Exposición excesiva al sol en verano o al frío en invierno. |

Se debe realizar un estudio higiénico a ambos tipos de ambiente. Rotación de los trabajadores. Utilizar ropa y protección dérmica y ocular. |

|

Exposición asustancias que puedan inhalarse. |

Gases de combustión de maquinaria. Polvo de cemento al preparar el hormigón. |

No trabajar una distancia de la maquinaria inferior de la de seguridad. Mascarilla de protección. |

|

Exposición a sustancias que dañen los ojos. |

Polvo de cemento en días con viento. |

Gafas de protección. |

|

Exposición asustancias que producen daño por contacto o absorción por la piel. |

Elementos abrasivos. Contacto con hormigón. |

Guantes y ropa de trabajo adecuada. |

|

Exposición a energías peligrosas: ruido, electricidad, radiaciones, vibraciones. |

Ruido y vibración debidos a maquinaria y generador eléctrico. Contacto eléctrico, en caso de que existan líneas eléctricas. |

Se debe realizar estudio higiénico sobre ruido y vibraciones. Protección acústica. Desvío de líneas eléctricas en caso de su existencia. |

|

Atropellos oaccidentes con vehículos. |

Atropello por maquinaria y vehículos en las inmediaciones e interior de la obra |

Señalización adecuada de cada zona de operaciones de cada maquinaria o vehículo. |

CONCLUSIONES

De la caracterización de los procedimientos constructivos de los invernaderos Tipo Almería y de la siniestralidad de accidentes detectada en su construcción, dicha actividad constructiva debe integrarse en el sector de la construcción en general.

De la evaluación de riesgos realizada para la construcción de invernaderos Tipo Almería se han detectado numerosos riesgos no tolerables para los que se han propuesto medidas técnicas de control.

Es necesario realizar estudios higiénicos sobre ruido, vibraciones y polvo.

AGRADECIMIENTOS

Proyecto financiado por el Ministerio de Educación y Ciencia AGL2006- 11186/AGR), y por la Consejería de Empleo de la Junta de Andalucía (SC/UNI/00011/2006).

REFERENCIAS

- 1. Fernández, C.; Pérez, J.J. 2004. Caracterización de los invernaderos de la provincia de Almería. Cajamar. Almería, España, 20 pp.

- 2. Matallana, A., Montero J.I., 2004. Invernaderos. Diseño, construcción y ambientación. Ed. MundiPrensa. Madrid, España.

- 3. Montero, J. I., Antón, M. A. 1994. Evolución tecnológica de los invernaderos españoles. Acta Horticulturae, 357: 1528.

- 4. Ley 31/1995, de 8 de noviembre, de Prevención de Riesgos Laborales. B.O.E. núm. 269, 10 noviembre 1995.

- 5. Real Decreto 39/1997, de 17 de enero, por el que se aprueba el Reglamento de los Servicios de Prevención. B.O.E. núm 27, 31 enero 1997.

- 6. Domínguez, R. M., Lucas, V. 2004. Decálogo para la seguridad en obras de construcción. En: VII Congreso Andaluz de Seguridad y Salud Laboral, Roquetas de Mar (Almería), 34 pp.

Papers relacionados