Ivanov, Mikhail

Dep. d’Organització d’Empreses (DOE) / Centre d’Ergonomia i Prevenció (CEP) / Escola Tècnica Superior d’Enginyeria Industrial de Barcelona (ETSEIB) / Universitat Politècnica de Catalunya (UPC)

Alvarez-Casado, Enrique

Dep. d’Organització d’Empreses (DOE) / Centre d’Ergonomia i Prevenció (CEP) / Escola Tècnica Superior d’Enginyeria Industrial de Barcelona (ETSEIB) / Universitat Politècnica de Catalunya (UPC) / Campus Sud, Edif. H, Av. Diagonal, 647 / 08028 Barcelona, Spain /+34 934010709 / enrique.alvarez@upc.edu

Hernández-Soto, Aquiles

Dep. d’Organització d’Empreses (DOE) / Centre d’Ergonomia i Prevenció (CEP) / Escola Tècnica Superior d’Enginyeria Industrial de Barcelona (ETSEIB) / Universitat Politècnica de Catalunya (UPC)

ABSTRACT

ABSTRACT

Tradicionalmente, desde la ergonomía, se han estudiado argumentos de persuasión económicos para defender que la aplicación de la ergonomía proporciona más beneficios que costes. Pero, por otro lado, se han estudiado las barreras que impiden una auténtica integración de la ergonomía con la producción.

En este artículo se presenta y se ilustra con un caso de la industria farmacéutica laaplicación integradora de los métodos de análisis de la producción y de la ergonomía.

Se presenta el puesto de trabajo analizado y las mejoras propuestas, obteniendo un aumento de la producción en un 11% y manteniendo el riesgo de trastornos musculoesqueléticos controlado en niveles muy bajos.

Palabras clave

Palabras clave

Ergonomía, productividad, trastornos musculoesqueléticos, OCRA, MTM, industria farmacéutica

INTRODUCCIÓN

INTRODUCCIÓN

Tradicionalmente, desde la ergonomía, se han estudiado argumentos de persuasión económicos para defender que la aplicación de la ergonomía proporciona más beneficios que costes.

En Alexander (1999) se señala que el porcentaje del presupuesto deingeniería para la ergonomía varía entre el 1% del presupuesto cuando los ergónomos son incluidos en el inicio del desarrollo del proyecto a más del 12% cuando participan con el sistema en operación.

En congruencia con estos resultados, un estudio previo realizado por Ed

Jones (ex director de ingeniería de factores humanos para MacDonald Douglas en St. Louis, Missouri), de 10 de los mayores programas de desarrollo en sistemas militares que evaluamos como programas ergonómicos efectivos, el trabajo ergonómico constituyó un promedio de un 1% del presupuesto del diseño de ingeniería (Hendrick, 1980).

Según Hendrick (2002), en la fuerza aérea C-141, como parte del programa de desarrollo de sistemas de aviación, el esfuerzo ergonómico que se realizó de$500.000, originó un ahorro inicial documentado del costo a la armada de $5 millones de dólares, es decir, una rentabilidad de la ergonomía en relación de 1:10.

Pero habitualmente en las empresas, nos encontramos dos polos de interésraramente integrados, el de la ingeniería de producción para aumentar la productividad, y el de la ergonomía para mejorar las condiciones de trabajo.

Las barreras para la integración de la ergonomía y la productividad son diversos.

Tal y como se afirma en Hendrick (1996), donde se describen gran variedad de casos donde la ergonomía ha proporcionado beneficios económicos, uno de los fallos principales de los ergónomos es no documentar los costes y los beneficios de su trabajo.

Por otro lado, de los resultados obtenidos de un cuestionario a 441ingenieros en Broberg (2007), el 44% afirma que las principales barreras para integrar las condiciones de trabajo en las tareas de ingeniería son la falta de tiempo y el desconocimiento.

En este artículo se ilustra la aplicación integrada de los criterios de producción y de ergonomía mediante la aplicación a un puesto de trabajo de la industria farmacéutica.

Para los trabajos con uso intensivo de las extremidades superiores, el Indice

OCRA (Occhipinti & Colombini, 2007; Colombini, Occhipinti & Grieco, 2002) nos proporciona una metodología de valoración de las condiciones ergonómicas del puesto muy próxima y fácilmente integrable con la utilizada por los analistas de tiempos de trabajo (Colombini & Occhipinti, 2006).

DESCRIPCIÓN DEL CASO DE ANÁLISIS

La empresa de estudio del sector industrial farmacéutico tiene 30 trabajadores que trabajan en 3 líneas de producción.

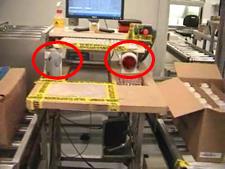

El puesto de trabajo - objeto de estudio - es el Muestreo unitario de botellas de sangre, en la zona de control final de la línea.

En este estudio se presenta una duplicidad de intereses muy distintos de su naturaleza: por parte de producción y por parte de ergonomía.

Los requerimientos por parte de producción son:

- 1. Realizar un análisis detallado de cada uno de los puestos de trabajo que permita evaluar la producción existente.

- 2. Plantear con los datos obtenidos las mejoras, la aplicación de las cuales permita optimizar la producción.

Por otro lado, los requerimientos por parte de ergonomía son:

- 1. Realizar un análisis ergonómico para evaluar el nivel del riesgo ergonómico en cada uno de los puestos.

- 2. Plantear mejoras en los puestos de trabajo que repercutan en una

disminución del riesgo ergonómico.

A continuación se presenta una metodología para integrar los requerimientos de ambas partes.

METODOLOGÍA

Para la realización de este estudio se ha desarrollado la secuencia de tareas que se describen a continuación:

- 1. Toma de datos mediante la grabación del proceso en las diferentes estaciones y por diferentes operarios por un período de una jornada de trabajo (dos turnos). Aplicación de la escala de valoración de esfuerzo de Borg.

- 2. Estudio de la documentación procedimentada, relacionada con las tareas propias del puesto.

- 3. Estudio del método y el tiempo de operación por MTM1 ó MTM2 de las tareas realizadas en el puesto dependiendo de la duración de la misma.

- 4. Aplicación del Índice OCRA para evaluación del riesgo del movimiento y de esfuerzo en las extremidades superiores,.

- 5. Propuestas de mejora y análisis de las mismas desde un enfoque productivo y ergonómico. Discusión con el departamento de producción. Para alcanzar los objetivos especificados anteriormente se ha realizado el análisis de los tiempos predeterminados y el análisis ergonómico. Para los procesos de alta repetitividad y con el tiempo de ejecución de las tareas menor a un minuto, el método utilizado para el análisis de tiempos es el MTM1. Para las tareas de aprovisionamiento se usa el MTM2. Para poder evaluar la influencia de las mejoras en la situación ergonómica de los puestos analizados se necesita un análisis ergonómico profundo. Con el fin de obtener los resultados precisos el estudio del riesgo ergonómico se usa el método de evaluación del índice de OCRA. El caso que se analiza por parte de producción y de ergonomía básicamente consiste en el siguiente:

- 1. El operario debe introducir los datos en el ordenador mientras se avanza una nueva caja (con 15 unidades de botellas y 15 tubos).

- 2. Con la pistolalector de códigos se lee la información sobre la caja.

- 3. Con el cutter se abre la caja.

- 4. Al abrir la caja se extrae la caja con tubos y se coloca en la mesa.

- 5. Se coge una por una las botellas de caja con MI y un tubo (uno por uno) con MD, se pasa el tubo por el elector de barras y se deja en caja de tubos.

- 6. Se pasa la botella por el lector de barras y se deja en la balanza.

- 7. Una vez pesado, se retira la botella y se deja en la caja de evacuación.

- 8. Se cierra la caja con botellas con el rollo y se va al pulsar el botón.

- 9. La caja vacía se coloca a MD para meter en ella nuevas botellas.

En la lista de operaciones no están incluidas las operaciones que se realizan con muy baja frecuencia.

Se han definido diversos escenarios que corresponde a diferentes propuestas de mejoras productivas. Los escenarios son generados a partir cambios en utillaje, diseño del puesto de trabajo y método de producción.

Los escenarios donde se aplican las mejoras se agrupan en dos categorías: escenarios a corto plazo y escenarios a medio plazo. Los escenarios con la aplicación a corto plazo suponen cambios en el método de producción mientras quelos escenarios con la aplicación a medio plazo incluyen cambios en el layout del puesto de trabajo.

Para valorar el incremento en la producción para cada escenario se hace un análisis de tiempos predeterminados para cada una de las mejoras propuestas. A partir de los resultados obtenidos en el análisis de tiempos, se recalcula el Índice OCRA para valorar la mejora de las condiciones de trabajo.

ESCENARIOS DE ANÁLISIS

A continuación se presentan los cuatro escenarios definidos.

Los cambios de los escenarios 1 y 2 se pueden aplicar a corto plazo ya que se efectua una alteración en el proceso de producción. Para los escenarios 3 y 4 los cambios son a medio plazo ya que para poder aplicarlos se hace un cambio del layout del puesto de trabajo.

Escenario 1

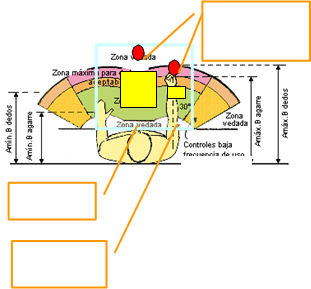

La estrategia principal aplicada es disminuir el alcance para que el tiempo asignado a la acción sea menor y el tiempo de flexo-extensión del codo también sea más pequeño.

El puesto de trabajo tiene algunas modificaciones en las distancias de trabajo, ya que la caja que contiene los tubos ha sido colocada al mismo nivel que la mesa, para no obstaculizar en la evacuación de las botellas desde la balanza.

Escenario 2

Le estrategia aplicada es reducir los tiempos de movimientos con lo que se reduce el tiempo de ejecución de la tarea redistribuyendo la secuencia de las acciones.

|

SITUACIÓN DE PARTIDA |

PROPUESTA DE MEJORA |

|

Se toma como base el método de trabajo actual, cuya secuencia básica consiste en los siguientes elementos: - Aprovisiona botella de caja y aproxima a lector - Aprovisiona tubo de bandeja y aproxima a lector

|

Se propone como mejora un cambio de método que consiste en aprovechar el tiempo de estabilización de la balanza para dejar el tubo de muestra en la caja, además de para aprovisionar una nueva caja. De este modo se aprovecha un tiempo de espera en la estabilización de la balanza para realizar un elemento del ciclo, con un ahorro de tiempo por botella de 1,6 segundos.

|

La estrategia aplicada es la eliminación de acciones técnicas por lo que el factor frecuencia del Índice OCRA y el tiempo de la ejecución de las tareas es menor.

|

SITUACIÓN DE PARTIDA |

PROPUESTA DE MEJORA |

|

Las cajas se cierran manualmente con la ayuda de una encintadora manual.

|

Se propone una precintadora automática en la cinta de salida de las cajas. Con ésta el operario únicamente debería acompañar la caja una vez cerradas las solapas hasta la precintadora y soltarla para que el precinto se colocara de forma automática aprovechando la evacuación de la caja. |

Tabla 2: detalle de la mejora en que está basado el escenario 3

La estrategia aplicada es la eliminación de acciones técnicas y la reducción de los alcances que se consigue al aplicar un instrumento nuevo.

|

SITUACIÓN DE PARTIDA |

PROPUESTA DE MEJORA |

|

La lectura de los códigos de botellas y de tubos se realiza en un mismo lector de códigos de barra. Esta situación provoca un mayor número de desplazamientos en el ciclo y de manipulaciones, con su consiguiente inversión en tiempo. |

Se propone utilizar dos lectores de códigos de barras que permitan eliminar manipulaciones y desplazamientos excesivos del tubo y las botellas. Para ello se colocaría un lector de código de barras frente a la balanza y uno frente a la caja con los tubos. Las botellas pasarían directamente de la caja a la balanza, donde se leería su código. Se minimizaría la distancia recorrida por los tubos desde la lectura de su código de barras hasta su posición en la caja. Lector decódigo de barras Balanza Caja de tubos |

RESULTADOS OBTENIDOS

Para el puesto de MUESTREO UNITARIO DE BOTELLAS se han hecho una serie de modificaciones para optimizar la producción.

Para todos los escenarios se han efectuado los análisis de métodos y tiempos y análisis ergonómicos.

Se han efectuado los análisis del puesto para luego estudiar los factores que pueden ser optimizados.

Como escenario de partida se ha elegido el puesto real. El escenario 1 se ha tomado como el escenario de puesto piloto para otros escenarios ya que contiene algunas modificaciones comparando con el puesto real.

Se han propuesto 4 escenarios con mejoras inmediatas y a corto plazo.

A partir del análisis de tiempos se ha obtenido las unidades de producción por hora en cada escenario. Además, se ha evaluado el Índice OCRA para cada una de las extremidades superiores.

Los resultados obtenidos son los siguientes:

Descripción

Observaciones

Escenario de partida.

|

|

Método de trabajo del puesto real. Consiste en coger una botella de caja con MI y un tubo con MD, pasar el tubo por el0 lector de barras y dejarlo encaja de tubos. Pasar botella por lector de barras y dejar en balanza. Una vez pesado retirar botella y dejar en caja de evacuación. Escenario de puesto piloto. El método operatorio es idéntico al de escenario 0, pero el puesto de trabajo tiene algunas modificaciones en las1 distancias de trabajo, ya que lacaja que contiene los tubos ha sido colocada al mismo nivel que la mesa, para no obstaculizar en la evacuación de las botellas desde la balanza. Escenario mejoras inmediatas Método de trabajo propuesto para el escenario 0. Se propone230 -232 1% D I2,8 2,1 D I2,7 2,1 |

Los índices de riesgo se encuentran dentro de valores de riesgo MUY LEVE O INCIERTO (2,8) y ACEPTABLE (2,1) por loque la producción en lascondiciones descritas no representa riesgo ergonómico para los trabajadores.

Los índices de riesgo se encuentran dentro de valores de riesgo MUY LEVE O INCIERTO (2,7) y ACEPTABLE (2,1) por loque la producción en lascondiciones descritas no representa riesgo ergonómico para los trabajadores.

Los índices de riesgo se encuentran dentro de valores de riesgo MUY LEVE O INCIERTO (2,9) y2 que los operarios dejen el tubo en la caja después de dejar labotella en la balanza, simultaneando el tiempo de estabilización de la balanza y el de posicionar el tubo en caja.

D I248 8%2,9 2,3(2,3) por lo que laproducción en las condiciones descritas no representa riesgo ergonómico para los trabajadores.

|

3 |

Escenario mejoras a medio plazo 1 Método de trabajo propuesto para el escenario 0. Además de las mejoras inmediatas (Escenario 2) se propone el cierre automático de las cajas en la evacuación. |

253 |

10% |

D I2,9 2,3 |

Los índices de riesgo se encuentran dentro de valores de riesgo MUY LEVE O INCIERTO (2,9) y(2,3) por lo que laproducción en las condiciones descritas no representa riesgo ergonómico para los trabajadores. |

|

4 |

Escenario mejoras a medio plazo 2 Método de trabajo propuesto para el escenario 0. Además de las mejoras inmediatas (Escenario 2) se propone colocar dos lectoras de barras, una frente a la balanza para leer los códigos de las botellas y una frente a la caja de tubos para leer los códigos de los tubos. |

256 |

11% |

D I3 2,1 |

Los índices de riesgo se encuentran dentro de valores de riesgo MUY LEVE O INCIERTO (3) y ACEPTABLE (2,1) por loque la producción en las condiciones descritas no representa riesgo ergonómico para los trabajadores. |

D (extremidad derecha) I (extremidad izquierda)

Tabla 4: resumen de los resultados productivos y ergonómicos

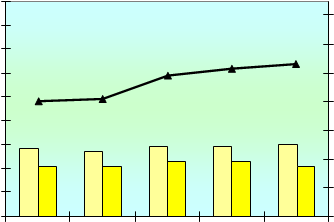

Gráfico de resultados obtenidos

Se muestran gráficamente las conclusiones de los estudios de tiempos realizados en el puesto de trabajo de MUESTRO UNITARIO DE BOTELLAS, de acuerdo a los 5 escenarios analizados.

Índice OCRA botellas/h

9

|

|

876543210 |

0 1 2 3 4

290

270

250

230

210

190

170

150

Indice OCRA D Indice OCRA I botellas /h

|

|

Escenarios |

Gráfico 1: comparativa de la productividad y el índice ergonómico entre escenarios

Como se puede notar en el gráfico los casos 1, 2, 3 y 4 (los escenarios elaborados) representan un aumento en cuanto a la productividad mientras el índice de riesgo ergonómico se queda dentro del rango donde el riesgo es leve o incierto.

CONCLUSIONES

El Índice OCRA para la evaluación del riesgo en extremidades superiores debido al trabajo repetitivo y el análisis de métodos y tiempos junto con un sistema de análisis de tiempos predeterminados, son dos metodologías con intereses distintos pero terminología similar. Esto permite integrar el trabajo de ingeniería, del analista de tiempos y del ergónomo.

En el presente trabajo se ha presentado la integración de estas metodologías en un puesto de trabajo del sector industrial farmacéutico.

Para el puesto analizado, se han propuesto diversas mejoras esquematizadas en los escenarios 1, 2, 3 y 4. La aplicación de todas ellas puede llegar a una producción con un ahorro de hasta 11%. Los escenarios 1 y 2 permiten ser implantados de inmediato, originando un aumento de hasta un 8% en la producción.

El cálculo del Índice de riesgo OCRA para el puesto analizado muestra que el nivel actual de riesgo es leve o incierto. Los escenarios planteados representan un aumento mínimo del índice de riesgo. No obstante, los índices de riesgo se encuentran dentro de los valores de riesgo MUY LEVE O INCIERTO.

Por tanto, queda ilustrada en este caso la aplicación integrada de los métodos de análisis de la producción de los métodos de análisis de las condiciones ergonómicas, permitiendo proponer mejoras con un incremento substancial de la producción, manteniendo controlado en niveles mínimos el riesgo de trastornos musculoesqueléticos en extremidades superiores.

REFERENCIAS

- 1. Alexander (1999). Cost Justification Process, Auburn Engineers, Inc, Auburn, AL.

- 2. Broberg, O. (2007). Integrating ergonomics into engineering: Empirical evidence and implications for the ergonomists. Human Factors and Ergonomics in Manufacturing. Volume 17, Issue 4, Pages: 353366.

- 3. Colombini, D., Occhipinti, E. & Grieco, A. (2002). Risk Assessment and Management of Repetitive Movements and Exertions of Upper Limbs: Job analysis, Ocra Risk Index, Prevention Strategies and Design Principles. Elsevier Science, Amsterdam (NL).

- 4. Colombini, D. & Occhipinti, E. (2006). Preventing upper limb workrelated musculoskeletal disorders (ULWMSDS): New approaches in job (re)design and current trends in standardization. Applied Ergonomics, Volume 37, Issue 4, Pages 441450.

- 5. Hendrick, H.W. (1980). Human factors in management. Presented at the Symposium on "Professional Planning, 1980–2000" at the Human Factors Society 24th Annual Meeting, Los Angeles, CA.

- 6. Hendrick, H.W. (1996). Good Ergonomics is Good Economics, Human Factors and Ergonomics Society, Santa Monica, CA.

- 7. Hendrick, H.W. & Kleiner, B. (2002). In: H.W. Hendrick and B. Kleiner, Editors, Macroergonomics: Theory, Methods, and Applications, Lawrence Erlbaum, NJ (2002).

- 8. Occhipinti, E. & Colombini, D. (2007). Updating reference values and predictive models of the OCRA method in the risk assessment of workrelated musculoskeletal disorders of the upper limbs. Ergonomics. Volume 50, Issue 11, Pages 1727.

Papers relacionados