Introducción

Los factores humanos se han convertido en una pieza fundamental para la contribución de las estrategias organizacionales. Anteriormente, la ergonomía era considerada un costo adicional del proceso productivo por lo que solo se realizaban adaptaciones menores que sus contribuciones al bienestar del trabajador eran muy limitadas (Dul Jan, 2009). Cada vez los retos para las empresas son más grandes debido a la creciente competitividad, generando así mayores dolencias y lesiones. Para contrarrestar lo anterior, las empresas han empezado a implementar buenas prácticas de ergonomía que a su vez contribuyen a mejorar la productividad y el throughput (Anonymous, 1997).

En los Centros de Distribución (CeDi), el manejo manual de cargas genera exposición de riesgo. Las condiciones del MMC asociadas al desarrollo de lesiones son:

· Posturas incómodas (Flexión, torsión);· Movimientos repetitivos;· Sobreesfuerzos;· Presión (Agarre de cargas, bordes afilados);· Posturas estáticas (Posturas fijas por largos periodos de tiempo).

Una exposición continua o repetitiva de uno o más de estos factores puede conllevar a niveles altos de incomodidad o fatiga en un periodo corto de tiempo; y puede generar lesiones a mediano o largo plazo (Diana Rossi, 2013).

Este estudio se desarrolla en un CeDi moderadamente mecanizado (MM). Este se caracteriza por:

· Pocas aplicaciones eléctricas;· Cargue y descargue se realiza a mano;· Las operaciones de transporte se hacen por medio de bandas transportadoras (Braama Ingrid Th J, 2010).

El objetivo de este estudio es caracterizar las condiciones ergonómicas en las operaciones bajo techo de una empresa Colombiana distribuidora de alimentos secos, identificar los riesgos a los que están expuestos los trabajadores según la actividad que desempeñan y proponer alternativas de mejora que ayuden a mitigar los mismos.

Metodología

Participantes

Se cuenta con la participación voluntaria de 144 trabajadores (96.64%) de las operaciones bajo techo distribuidos en 3 turnos. De los participantes 26 fueron mujeres cuya edad oscila entre 22 y 40; y 118 hombres de entre 19 y 51 años.

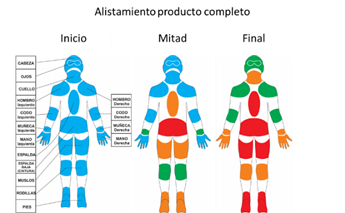

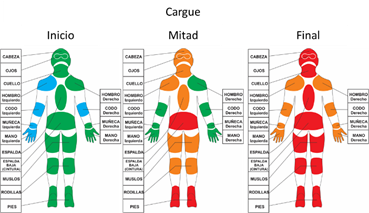

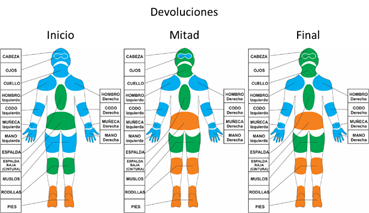

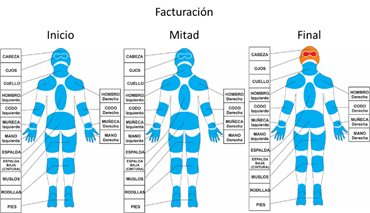

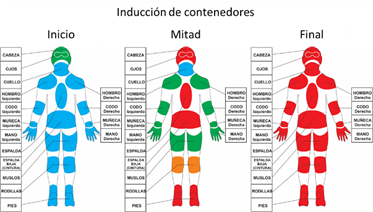

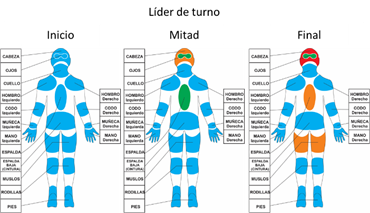

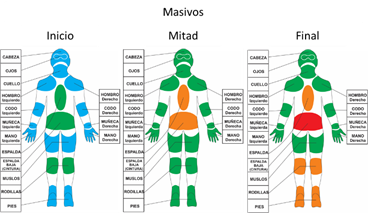

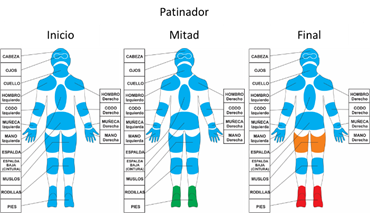

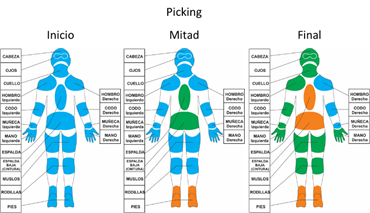

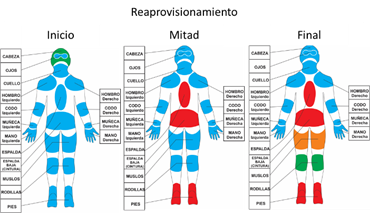

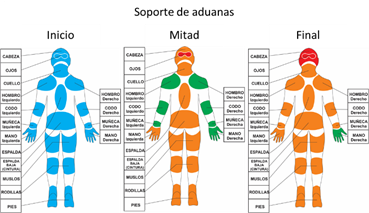

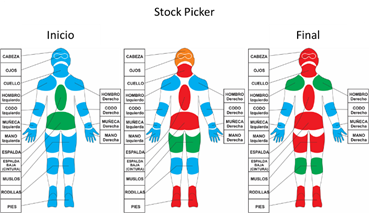

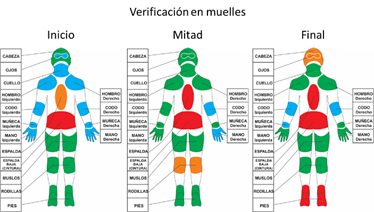

Auto- reportes de incomodidad

Se aplicó en cada uno de los 3 turnos el cuestionario de auto- reporte de incomodidad al inicio, mitad y final de la jornada durante una semana laboral. El formato consiste en una silueta humana, en donde se identifican 16 partes del cuerpo. Para cada una de estas, el participante indicó el nivel de incomodidad que sentía en ese momento en una escala de 0 a 10. Adicionalmente, especificaron la actividad que cada uno estaba desarrollando.

Para el análisis de auto- reportes, se asignaron 4 colores según la incomodidad reportada como se muestra en la siguiente tabla:

|

Color |

Incomodidad mayor o igual a 4 |

Nivel |

|

Azul |

0% - menor al 10% de los reportes |

Muy Bajo |

|

Verde |

10% - menor al 20% de los reportes |

Bajo |

|

Naranja |

20% - menor al 30% de los reportes |

Medio |

|

Rojo |

Mayor o igual al 30% de los reportes |

Alto |

Figura 1. Clasificación de los niveles de incomodidad

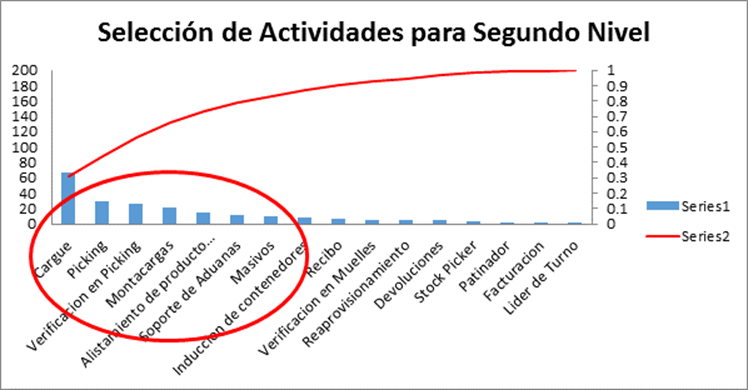

Priorización de actividades

Para la selección de las actividades más críticas se utilizaron dos criterios:

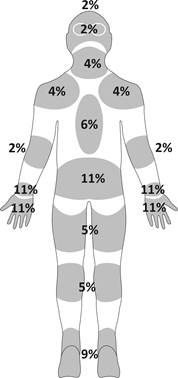

· Peso relativo a cada parte del cuerpo dado por un experto según las actividades que se realizan en el CeDi.

Figura 2. Peso de importancia relativa por parte del cuerpo

· Análisis de los reportes de incomodidad

Teniendo en cuenta el número de personas que realizan cada actividad y el producto punto entre estos dos criterios se hizo el cálculo de un puntaje final por actividad. Con este, se hizo un Pareto que dio como resultado la priorización de actividades.

Cálculo de la muestra

Una vez seleccionadas las actividades, se procede a hacer el cálculo de la muestra de manera estratificada teniendo en cuenta el número de trabajadores que desempeña cada actividad. El cálculo se realizó con un Z=95% y un error=10%, arrojando un total de 42 sujetos de investigación para la aplicación de las herramientas de segundo nivel u observacionales.

Herramientas observacionales

En primera instancia se realizó una observación detallada de cada una de las actividades en donde se identificaron los factores de riesgo de cada una. Según la demanda física de cada actividad se seleccionaron las herramientas que se aplicaron (OWAS, REBA, RULA, NIOSH y/o OCRA).

Focus Group internos y externos

Inicialmente, se realizó un focus group entre los integrantes del equipo de investigación, en donde se plantearon posibles soluciones. Estas se presentaron en una reunión a los trabajadores y administrativos de la empresa, quienes complementaron o rechazaron las ideas planteadas. Las técnicas utilizadas en estas reuniones fueron el enfoque de marco lógico y la lluvia de ideas.

Resultados

Auto- reportes de incomodidad

Se realizó el análisis de los reportes de incomodidad por cada una de las actividades en cada uno de los momentos de la jornada (inicio, mitad, final). En general, se ve un incremento en los reportes conforme va pasando la jornada. Adicionalmente, se encontró que las actividades con mayores niveles de incomodidad son:

· Cargue· Inducción de Contenedores· Alistamiento de producto completo· Recibo

Sin embargo, aunque los reportes no son tan altos en actividades como picking, verificación en picking y montacargas se consideran de interés porque impactan a gran cantidad de personas en la operación.

Figura 3. Niveles de Incomodidad por Actividades

Priorización de actividades

Figura 4. Priorización de actividades

Tras realizar el análisis de Pareto, las actividades de interés son las siguientes:

- Cargue

- Picking

- Verificación en Picking

- Montacargas

- 402 y 403

- Soporte de Aduanas

- Masivos

- Inducción de Contenedores

Herramientas Observacionales

|

Actividad |

Riesgo |

Herramienta Aplicada |

Resultado |

|

Cargue |

Postural |

OWAS |

Se requieren acciones correctivas lo antes posible |

|

Fuerza |

NIOSH |

La tarea debe ser rediseñada pues existe riesgo de lesiones o dolencias. |

|

|

Picking |

Postural |

REBA |

Es necesario actuar de inmediato |

|

Repetitividad |

OCRA |

No aceptable nivel medio en mano derecha y no aceptable nivel leve en mano izquierda |

|

|

Verificación en picking |

Postural |

REBA |

Es necesaria la actuación cuanto antes |

|

Repetitividad |

OCRA |

No aceptable nivel alto en mano derecha y no aceptable nivel medio en mano izquierda |

|

|

Montacargas |

Postural |

RULA |

Se requieren cambios urgentes en el puesto o tarea |

|

Alistamiento de producto completo |

Postural |

OWAS |

Se requieren acciones correctivas en un futuro cercano |

|

Fuerza |

NIOSH |

Existe cierto riesgo de dolencias o lesiones por parte de algunos trabajadores. |

|

|

Soporte de aduanas |

Postural |

OWAS |

Se requieren acciones correctivas en un futuro cercano |

|

Masivos |

Postural |

OWAS |

Se requieren acciones correctivas en un futuro cercano |

|

Fuerza |

NIOSH |

Existe cierto riesgo de dolencias o lesiones por parte de algunos trabajadores. |

|

|

Inducción de contenedores |

Postural |

OWAS |

Se requieren acciones correctivas en un futuro cercano |

|

Fuerza |

NIOSH |

Existe cierto riesgo de dolencias o lesiones por parte de algunos trabajadores. |

Figura 5. Riesgos por actividades

Planteamiento de Soluciones

Después de consolidar los resultados de los focus group, se proponen las siguientes alternativas de solución que deben ser validadas en estudios posteriores.

· Eliminar el contenedor: Se propone una bolsa con estructura sobre una bandeja (solo como medio de transporte al interior del CeDi). De esta manera se disminuye el peso manipulado por los trabajadores.

· Modificar la estantería de picking: Eliminar el último nivel de la estantería para disminuir el trabajo a nivel del piso y aprovechar este espacio para enviar las cajas vacías, hacia la parte de atrás, que actualmente se colocan en el piso (generando obstáculos).

· Estación de trabajo en picking: Adaptación de superficies de trabajo ajustables en altura en los laterales de la banda para el trabajo “Fuera de línea”.

· Modificar la estación de verificación en picking: Rebicar la pantalla, adaptación de los contoles (solo teclado numérico) y adecuación para silla de trabajo semi- sentado.

· Estipular el límite de altura de la mercancía estibada.

· Diseñar un puesto de trabajo para la actividad inducción de contenedores.

· Rediseño de la información que muestra el equipo de radiofrecuencia.

· Eliminar los shelving (estantes laterales) y adicionar estantes frontales.

· Plan de mantenimiento preventivo y proactivo para los estibadores.

· Plan de entrenamiento de manipulación de cargas.

· Cambio en el proceso de cargue de los camiones teniendo en cuenta el tipo de canal al que va dirigido y el orden de entrega.

· Implementar la utilización de espejos laterales en el montacargas.

Discusión de resultados

En la literatura se encuentra que las lesiones en espalda y espalda baja están alrededor del 39% y 50% respectivamente (M. ST-Vincent, 2005). En este estudio se encontró también que en actividades como cargue, reaprovisionamiento, masivos e inducción de contenedores (las actividades con mayor manipulación de carga pesada) la manifestación de incomodidad en espalda y espalda baja se encuentra entre el 46% y 53% de los empleados en los reportes finales. Adicionalmente, se encontró un alto nivel de incomodidad en los pies (37%). El mismo artículo, resalta que esto se debe a la mala utilización del equipo mecanizado. Frente a lo anterior, los empleados manifiestan que el ritmo de trabajo que impone la banda les genera estrés. Adicionalmente se observa que los productos más pesados se encuentran en los niveles más altos y más bajos de los anaqueles. Esto genera trabajo por encima de la línea media del corazón y flexiones de espalda constantemente. Además, la altura de la banda conduce a que los trabajadores deban realizar posturas incómodas.

Según otros estudios, una de las actividades que debe existir en los CeDis es Mantenimiento, sanidad y seguridad (Arrieta, 2011). En este estudio se encontró que, tanto los estibadores eléctricos como manuales, requieren de un programa de mantenimiento estipulado pues una gran cantidad de ellos se encontraban en mal estado.

Conclusiones

· Las incomodidades manifestadas en el auto- reporte son proporcionales al transcurso del tiempo de la jornada. Lo que hace referencia a que en el inicio de la jornada no se evidencia una incomodidad pero, en la mayor parte de las tareas, con el transcurso de la jornada va aumentado.

· Las actividades con mayor carga postural son: cargue, picking y montacargas.

· La actividad con mayor riesgo por fuerza es: cargue.

· Tanto picking como verificación en picking tienen riesgo alto por repetitividad.

· Se debe realizar un programa de entrenamiento en MMC que sea consistente en el tiempo. Se les han realizado capacitaciones que con el tiempo se van olvidando. Se propone un programa de capacitación evaluado en el mes 0, 1, 3 y 9 con su respectiva retroalimentación (Lorenz, 2002)

Agradecimientos

Quiero agradecer al equipo del Centro de Estudios de Ergonomía de la Pontificia Universidad Javeriana por el gran trabajo en equipo y al XV International Conference on Occupational Risk Prevention.

Referencias bibliográficas

Anonymous. (1997). The role of ergonomics in today's warehouse. Modern Materials handling.

Arrieta, J. G. (2011). Aspectos a considerar para una buena gestión en los almacenes de las empresas. Journal of Ergonomics, Finance and Administrative Science.

Braama Ingrid Th J, D. M. (2010). The work load of warehouse workers in three different working systems. Applied Ergonomics.

Diana Rossi, E. B. (2013). A multi- criteria ergonomic and performance methodology for evaluating alternatives un manuable material handling. International Journal of Industrial Ergonomics.

Dul Jan, N. W. (2009). Ergonomic contirbutions to company strategies. Applied Ergonomicas.

Lorenz, E. P. (2002). Determining what should be taught during lift training instruction. Physiotherapy Theory and Practice.

M. ST-Vincent, D. D. (2005). Work factors affecting manual materials handling in a warehouse superstore. International Journal of Industrial Ergonomics.

Papers relacionados