Cespón Romero, Rosa Mª

Servicio de Prevención de Mutua Gallega / Santiago de Compostela, España

34 981564309 /rosacespon@lycos.es

ABSTRACT

ABSTRACT

En este estudio se analizan, desde un punto de vista ergonómico, los riesgos laborales que se producen en el sector de la confección, considerando los equipos de trabajo y los medios auxiliares utilizados, y con los procedimientos de trabajo implantados para la realización de las tareas en dicho sector. Después de evaluar dichos riesgos, se exponen varias medidas preventivas para evitar y controlar los mismos. Estas medidas preventivas se basan en eliminar, en la medida de lo posible, la incomodidad postural, movimientos repetitivos y realización de tareas en posición de sentado o de pie de forma continua.

Palabras clave

Confección, ergonomía, posturas forzadas, movimientos repetitivos

INTRODUCCIÓN

Hace aproximadamente un siglo, se reconoció que las jornadas y condiciones de trabajo en algunas minas y fábricas eran intolerables, en términos de salud y seguridad, y que era indispensable aprobar leyes que establecieran límites admisibles en estos aspectos. El establecimiento y determinación de esos límites puede considerarse como el comienzo de la ergonomía. Este fue, además, el principio de todas las actividades que ahora encuentran un medio de expresión a través de la Organización Internacional del Trabajo (OIT).

La normalización de la ergonomía comenzó con un punto de vista marcadamente protector, aunque preventivo, promoviendo el desarrollo de normas ergonómicas con el objetivo de proteger a los trabajadores contra los efectos adversos, a diferentes niveles de protección de la salud. Las normas ergonómicas se redactaron con los siguientes propósitos:

- garantizar que las tareas asignadas no sobrepasaran las capacidades del trabajador,

- prevenir lesiones o cualquier efecto dañino para la salud del trabajador, tanto permanentes como transitorios, a corto o a largo plazo, incluso cuando las tareas en cuestión pudieran realizarse, durante un corto espacio de tiempo, sin efectos negativos,

- conseguir que las tareas o condiciones de trabajo no provocaran daño alguno, incluso cuando la recuperación fuera posible con el tiempo.

Entorno a 1950, comenzó a utilizarse el concepto de ergonomía. El término ergonomía etimológicamente procede el griego, “nomos”, que significa norma y “ergo” que significa trabajo y su significado literal es, estudio o medida del trabajo [1]. Si se busca el significado de “ergonomía” en distintas fuentes bibliográficas, se encuentran varias definiciones, como por ejemplo:

D “La Ergonomía es el estudio cuantitativo y cualitativo de las condiciones de trabajo en la empresa, que tiene por objeto el establecimiento de técnicas conducentes a una mejora de la productividad y de la integración en el trabajo de los productores directos” [2].

D “Interacción entre el hombre y las condiciones ambientales” [3].

D “La ergonomía es el conjunto de conocimientos científicos relativos al hombre y necesarios para concebir útiles, máquinas y dispositivos que puedan ser utilizados con la máxima eficacia, seguridad y confort” [4].

Entre dichas definiciones, se encuentra una corta en extensión, pero según mi criterio, compleja en contenido: “tecnología que se ocupa de las relaciones entre el hombre y el trabajo” [5].

En la actualidad, a mi modo de entender, la ergonomía debe ser una disciplina con la que se consiga adaptar los puestos de trabajo (entendiendo el concepto de puesto de trabajo en toda su amplitud: entorno, equipos, medios auxiliares, etc.) al operario, de forma que, éste pueda realizar sus tareas bajo unas condiciones de seguridad y confort que no pongan en peligro su salud y bienestar, con el fin de conseguir un “producto”, que además sea “competitivo “ y de “calidad”. Por tanto, se debe tener la noción de estar ante un procedimiento de trabajo adecuado y que cumple las expectativas prefijadas, cuando se obtengan “muchos” y “buenos” productos, elaborados por trabajadores que realizan sus tareas bajo condiciones de seguridad, bienestar y confort.

ESTUDIO DE CAMPO Y ANÁLISIS DE LOS RIESGOS LABORALES CON UN ENFOQUE ERGONÓMICO

Para la realización del presente estudio, se han evaluado desde un punto de vista preventivo, los distintos puestos de trabajo de 17 empresas de menos de 50 trabajadores, pertenecientes al sector de la confección.

Antes del análisis y estudio de los riesgos laborales a los que se encuentran expuestos los trabajadores de pequeñas y medianas empresas del sector textil, se describirán las tareas que generalmente deben realizar dichos trabajadores.

En la actualidad, generalmente, el trabajo en talleres de este sector, aunque sean pequeños, se realiza en “cadena”. Las distintas piezas de las prendas, previamente cortadas, avanzan de unos operarios a otros, realizando cada uno de ellos una labor distinta en las mismas.

Con el objeto de no alargar la descripción, se dividen las distintas fases de procesado de las prendas en los siguientes grupos:

Tareas de cosido

Los trabajadores que utilicen equipos que “cosan” (máquinas planas, remalladoras, máquinas de puntada invisible, máquinas de acabados, máquinas de atacados, etc). independientemente de la parte a confeccionar, rematar, o tipo de acabado a realizar a la prenda, a grandes rasgos deben:

- colocar la pieza, partes de prendas o prenda según su estado de ejecución, sobre la mesa o plataforma del equipo

- ajustar la zona a coser bajo el prensatelas, aguja, cuchilla, etc.

- “guiar” la prenda (aunque el equipo disponga de guía, normalmente los trabajadores acompañan la prenda con las manos), mientras se realiza el tipo de “cosido”, remate o “acabado” deseado.

Por tanto, durante el proceso de “cosido”, cada trabajador deberá ajustar y accionar los distintos dispositivos del equipo (interruptores, pedales, etc.), según el

tratamiento a realizar en la “prenda” y el tipo de máquina que estén usando. Estas tareas tradicionalmente se realizaban siempre en posición de sentado (Figura 1), pero como se puede observar en la Figura 2, en la actualidad, existen talleres que han incorporado en la línea de producción equipos que permiten realizar dichas tareas de pie.

|

|

Figura 1.- Tareas realizadas en posición de sentado Figura 2.- Tarea realizada de pie Tareas de planchado |

En este caso los trabajadores colocan las prendas sobre las mesas de planchado (que en ocasiones disponen de plataformas para poder colocar las planchas), para posteriormente sacar las arrugas, “abrir” costuras, etc. a las prendas, pasando dichas planchas sobre las mismas.

Durante el proceso de “planchado”, cada trabajador, por tanto, deberá colocar la prenda, accionar la salida de más o menos vapor y mover la plancha sobre dicha prenda.

Tareas de “colaboración”

Estas tareas se refieren a operaciones tales como sacar hilos, clasificar las distintas partes de las prendas según tipos, reparto de prendas, embalar y desembalar, etc.

Sector textil del punto

En este caso, la prenda debe colocarse en una “remalladora de punto”. El operario en este caso debe introducir cada uno de los puntos situados a un mismo nivel de laprenda, en cada uno de las “púas” del equipo. Por tanto, el trabajador deberá realizar movimientos continuados con los dedos de las manos para prender los puntos. Además, para girar la plataforma de dicha “remalladora de punto”, activar el movimiento de la aguja, etc. deben accionar el equipo, normalmente mediante un pedal.

Este tipo de organización del trabajo da lugar a que el proceso productivo se divida en muchas operaciones distintas. Cada una de estas operaciones diferentes se realiza en un tiempo muy corto, por lo que cada operario, durante una misma jornada laboral, generalmente, repite centenares de veces cada una de dichas operaciones. Por tanto, los trabajadores de las PYMES del sector textil para la realización de su trabajo, se ven obligados a permanecer sentados (mayoritariamente) o de pie de forma continua durante la totalidad de la jornada laboral. Además, debido a los equipos de trabajo que utilizan que normalmente no son regulables (máquinas planas, remalladoras, planchas, etc.) y al tipo de tareas que realizan (normalmente en serie), se ven obligados, por ejemplo, a mantener la cabeza baja y la espalda flexionada de forma continua. En el caso de las planchadoras, operarios de remalladoras de punto, etc. hay que tener en cuenta también que realizan movimientos repetitivos con las

manos.

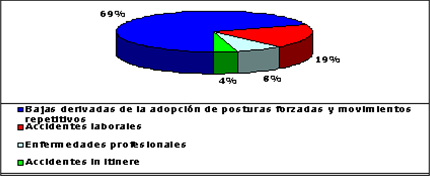

Al estudiar las bajas laborales de varias empresas del sector textil desde el año 2000 hasta la actualidad, se puede observar en la Figura 3 que los accidentes de trabajo no son significativos con respecto a las bajas existentes por lumbalgias, cervicalgías, dolor de muñecas, antebrazo, etc.

Figura 3.- Bajas laborales sin tener en cuenta las enfermedades de origen no profesional

De todo ello se puede concluir que los riesgos más importantes en dicho sector son los derivados de las posturas forzadas y de los movimientos repetitivos (69%). Además, debe tenerse en cuenta que en el grupo de bajas por enfermedades no profesionales, existen muchas que sin poder incluirse en el grupo de las bajas donde claramente, la causa de las mismas es la adopción de posturas forzadas y/o movimientos repetitivos, podrían estar relacionadas con dicha causa debido al tipo de dolencia padecida por las trabajadoras.

PROPUESTA DE MEDIDAS PREVENTIVAS

Se pueden plantear distintas medidas preventivas para el control de los riesgos laborales derivados de la adopción de posturas forzadas y movimientos repetitivos, para los trabajadores de este tipo de empresas del sector de la confección, entre las que se encuentran las siguientes:

./ Regular la altura de los equipos y medios auxiliares en función de las características antropométricas de los trabajadores.

./ Alternar tareas en posición de sentado y de pie (Figura 7), con el fin de no permanecer durante largos periodos de tiempo en posición de sentado o estática y de pie.

./ Rotación de puestos de trabajo, en los que se realizan tareas distintas, para evitar los movimientos repetitivos.

Para que la medida de rotación de puestos fuese efectiva, exigiría que en el centro de trabajo se dispusiese de equipos para realizar el mismo tipo de tareas con diseño para trabajos en posición de sentado y de pie, en una cantidad similar, ya que en la actualidad con los procesos de trabajo existentes, y debido al tipo de producción implantado, el número de puestos de trabajo en los que es necesario la posición de sentado es mucho mayor al número de puestos en los que es necesario la posición de pie.

./ Realización de “ejercicios” compensatorios.

Esta medida más que preventiva sería reparadora y además requiere un totalinterés y disposición por parte del trabajador.

Implantar las medidas anteriores supone que, los trabajadores cada vez que cambien de puesto de trabajo, además de regular la altura y posición de la silla, tendrían que regular la altura de la mesa (Figura 4), lo cual sería una tarea laboriosa y

Figura 4.- Mesa de trabajo en talleres de confección

que exigiría una inversión de tiempo no insignificante en un sector donde la productividad está directamente relacionada con el número de prendas confeccionadas, siendo el ajuste de tiempos primordial. Los empresarios del sector, deben realizar la compra e instalación de equipos que con diseño distinto, pensados para ejecutar el trabajo adoptando postura de sentado o de pie, realicen la misma tarea.

Con la implantación de estas medidas preventivas conseguiríamos reducir en parte el riesgo de adopción de posturas forzadas, ya que el trabajador no permanecería jornadas completas o largos periodos de tiempo sentado o de pie, de forma continua, pero no se eliminaría el riesgo de la adopción de posturas forzadas, ya que en muchos casos el manejo de los equipos con diseño para trabajos sentados o de pie, no evitaría que los operarios se viesen obligados a forzar las cervicales, colocar de forma incorrecta los brazos y manos con respecto al plano de trabajo, etc., tal como se puede apreciar en las Figuras 5 y 6.

|

|

Figura 6.- Puesto de trabajo en posición sentada (Postura forzada) Figura 5.- Puesto de trabajo de pie (Postura forzada) Además de las medidas preventivas antes expuestas, en este trabajo se |

CONCLUSIONES

proponen las siguientes:

- Un cambio en el “diseño” de equipos de trabajo, que permita la adopción de posturas menos forzadas por parte de los operarios (Figura 7).

Figura 7.- Equipos de trabajo en los que se puede adoptar posturas correctas y alternar posturas de pie y sentado

- Los equipos de trabajo deberían diseñarse de forma que puedan regularse en altura de una forma sencilla, por ejemplo mediante un sistema neumático, y no mecánico (Figura 4) como actualmente ocurre en la mayoría de los equipos existentes en estos talleres. Esto supondría que el tiempo invertido, por necesidad de adaptación, en la regulación de dichos equipos según las características antroprométricas de los trabajadores no sería tan significativo. Este diseño debe ir encaminado a conseguir que el trabajador no tenga la necesidad de forzar las cervicales y la espalda (tanto en posición de sentado como de pie). Además, como normalmente el plano de trabajo está demasiado bajo con respecto a los ojos del trabajador, cuando éste realiza el control visual de la prenda colocada sobre dicho plano de trabajo, la mayoría de las veces, se ve obligado a adoptar una posición forzada de brazos y manos. Todo ello implica que la superficie de trabajo debería estar situada en un plano superior, pero sin que exija la adopción de posturas forzadas de los brazos. El plano de trabajo debería también poder regularse en altura y horizontalmente con respecto a la posición del trabajador, de manera que éste pueda adoptar posturas de sentado con la espalda recta y sin la necesidad de adoptar posiciones forzadas, con ninguno de sus miembros.

Tampoco deberíamos olvidarnos de que las superficies en las que se apoyen los equipos deben presentar una forma que independientemente de las características antroprométricas de los trabajadores, éstos puedan acercarse cuanto sea necesario al plano de trabajo. También sería conveniente prever la existencia de “reposapiés” para que el trabajador pueda mantener el pié libre, más elevado que con el que se maneja el pedal.

- Formación a todos los operarios tanto desde un punto de vista técnico, como preventivo y psicosocial.

REFERENCIAS

- 1. http://www.oit.or.cr/mdtsanjo/sst/enciclopedia/inicio.pdf

- 2. Gran Enciclopedia Larousse (1997).

- 3. Singleton, W. (1969) Industrial USE of Ergonomics.

- 4. Wisner, M.A. (1985) Analyse de la Situation du Travail. Méthodes et Techniques.

Paris, Conservatorie National des Arts et Metiers.

5. Plan Nacional de Higiene y Seguridad en el Trabajo (OM 9-3-71) (11-3-71).

Papers relacionados