Los trabajos en altura representan uno de los más altos riesgos de accidentalidad no solo como un fenómeno de carácter nacional en los diferentes sectores de la industria, sino también en la actividad económica de la compañía dado que la naturaleza de la labor de instalación de ascensores requiere de manera obligada la realización de actividades en alturas entre 9 m y 60 m en promedio, en especial durante la instalación de ascensores sin salas de máquinas dado que los medios de acceso al pozo son más limitados y requieren características especiales.

La exposición a esta condición de riesgo sin los controles necesarios podría generar en los trabajadores lesiones que les disminuyen dramáticamente la capacidad laboral, social, familiar o en la mayoría de los casos lesiones fatales.

Entendiendo este contexto Mitsubishi Electric de Colombia ha definido garantizar la protección de sus trabajadores a través de medidas de control orientadas principalmente a la prevención y no a la corrección como comúnmente se plantean los controles en los diferentes escenarios laborales.

Justificación

Con el propósito de ser coherentes con la política de prevención de accidentes que tiene la empresa, se define implementar una medida de control para un riesgo identificado que tiene la potencialidad de generar accidentes graves o fatales. En promedio unas 200 personas entre trabajadores vinculados y contratistas realizan la labor de instalación de ascensores sin sala de máquinas lo que representa un 40% del total del grupo que realiza la labor.

Teniendo en cuenta las condiciones del mercado, la instalación de los ascensores sin sala de máquinas muestra un crecimiento representativo, por lo tanto cada vez se tendrán más trabajadores expuestos al riesgo en virtud de una mayor instalación de dichos ascensores.

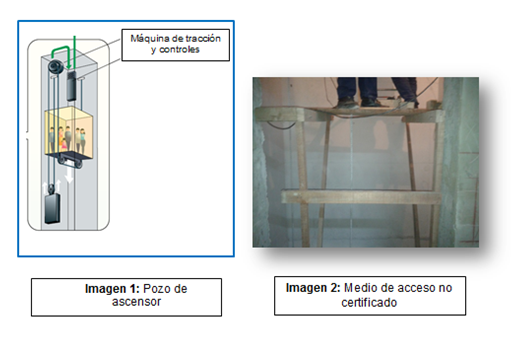

Ante este panorama se realizó una evaluación de riesgos para el acceso al nivel más alto de los pozos de ascensores sin sala de máquinas(ver Imagen 1) encontrando que dicho acceso se realizaba a través de medios no certificados construidos de materiales cuya resistencia es desconocida (ver imagen 2), generando esto una mayor probabilidad de falla y por ende de caídas de altura.

Una vez identificada esta situación y después de analizar los medios de acceso ofrecidos por el mercado, se identifica que ninguno de ellos cumple con las especificaciones técnicas requeridas para la actividad por lo tanto se procede a diseñar un andamio ajustado a las necesidades del trabajo que cumpla con las certificaciones establecidas por el reglamento técnico de trabajos en alturas, Resolución 1409 de 2012, mejorando su rendimiento y disminuyendo tiempos.

La metodología utilizada para definir este proyecto se basó en tres etapas:

1. Reuniones Preliminares: Estas reuniones se realizaron con el personal de instalación, personal de SST, ingenieros del área de mejoramiento y proveedores. En esta reunión se plantearon las necesidades y criterios de seguridad requeridos para el diseño preliminar del medio de acceso.

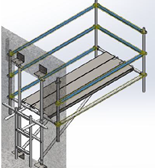

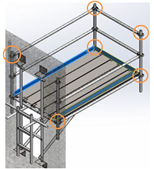

2. Diseños previos: Una vez identificadas las necesidades y los requisitos de seguridad el proveedor en conjunto con el área de mejoramiento diseñaron un andamio inicial el cual requirió cambios posteriores debido a requerimientos de seguridad y de adaptación a las medidas más estándares de los pozos. Se optó por un diseño con barandas (tipo corral), con una escalera para facilitar el acceso desde el hall y con plataformas horizontales (4) para simplificar el ensamble de la estructura.

Imagen 3. Diseños preliminares andamio

Los análisis y revisiones de los diseños, llevaron también a determinar que una estructura escualizable podría disminuir el factor de seguridad, debido a que los pasamanos transversales no podían modificar su longitud, dejando un orificio en la parte posterior de la estructura que originaría situaciones de riesgo.

Como detalle adicional se determinó que el andamio sería una estructura fija, conectada por rocetas para facilitar el empalme. Por otro lado, el diseño ajustable se modificó por uno invariante con medidas estándar y con la viga horizontal de apoyo de dos dimensiones, elegible de acuerdo a la profundidad del ducto.

3. Pruebas en campo:El prototipo se ensambló en diferentes obras de clientes en la ciudad de Medellín. Con la ayuda y acompañamiento de un técnico y un supervisor de instalación, además de representantes de la empresa fabricante del andamio este se instaló en el primer piso del pozo del ascensor como una prueba piloto en la cual se pudieran evaluar las condiciones de seguridad requeridas antes de instalarlo en el último piso.

De acuerdo a las instrucciones brindadas por los diseñadores del andamio, se ensambló pieza a pieza la plataforma para instalación de ascensores, lo cual generó sugerencias, necesidades y mejoras para el conjunto.

En las pruebas también estuvo presente un representante del área de Seguridad y Salud en el Trabajo, verificando las condiciones de seguridad y facilidad en el traslado de las piezas y peso de éstas. Las observaciones de éste, llevaron a considerar la necesidad de un punto de anclaje adicional externo al ducto, en el hall del ascensor, al cual pueda asegurarse mientras realiza el acople del andamio.

Durante el ensayo se comprobó además que el acople de la estructura fácil, lo que garantiza que el uso del andamio:

- Sea una herramienta de apoyo para el técnico

- Disminuya la complejidad de su labor con respecto al método anterior

- Ofrezca una mayor seguridad

Descripción del proyecto

El proyecto se llevó a cabo en tres etapas que se desarrollaron entre Octubre de 2014 y Junio de 2015, dichas etapas fueron: Diseño, fabricación e implementación de una andamio como medio de acceso para trabajos en alturas en el último nivel del pozo del ascensor.

Diseño (Octubre de 2014 a Febrero de 2015)

Se realizó diseño del andamio por parte de un equipo interdisciplinario conformado por:

- Personal del área de Seguridad y Salud en el Trabajo: Este personal tuvo como responsabilidad la identificación del peligro y la valoración de los riesgos así como la solicitud del control requerido. Adicionalmente fue el área encargada de definir los lineamientos técnicos y de seguridad acordes con la normatividad (Res. 1409/2012). El decreto 1072/2015 define en su orden la aplicación de medidas de intervención así: Eliminación, sustitución, control de ingeniería, administrativos, control en la persona y por tal razón el área de Seguridad y Salud en el Trabajo teniendo en cuenta que las labores en alturas dentro del pozo no pueden ser eliminadas ni sustituidas, determina el control de ingeniería como la mejor medida de intervención a implementar

- Ingenieros, supervisores y técnicos de instalación: Este grupo fue el encargado de definir los requerimientos técnicos asociados al método de trabajo dentro del pozo.

- Grupo de Mejoramiento técnico de la empresa: Una vez recopilados los requerimientos técnicos y de seguridad para el diseño del andamio, este grupo se encargó de validar temas asociados a dimensiones, tiempos de ensamble, componentes requeridos y costos asociados con el fin de entregarle al proveedor información técnica suficiente para la fabricación.

- Empresa fabricante de andamios: Diseñar el andamio acorde con los requisitos de seguridad, técnicos y de método establecidos por el equipo interdisciplinario.

Fabricación (Marzo de 2015 a Junio de 2015)

Basados en la demanda y el crecimiento de negociaciones con este tipo de ascensores se fabricaron 6 equipos para suplir las necesidades identificadas a marzo de 2015, de igual forma, MITSUBISHI ELECTIC DECOLOMBIA ha proyectado su crecimiento y definido las necesidades de compra y fabricación al año 2017, estimadas en 9 andamios más.

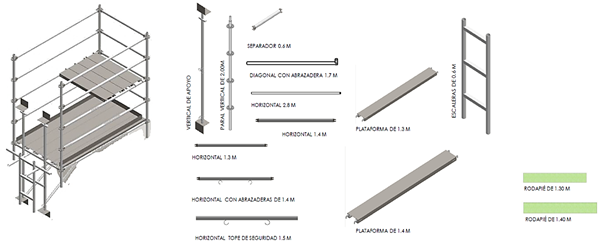

El andamio para instalación de ascensores sin sala de máquinas consta de dos niveles, los cuales facilitan el trabajo e interacción con las herramientas asociadas con la actividad.

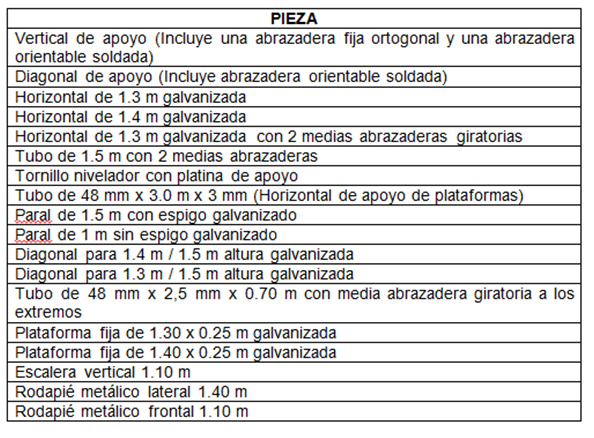

Es preciso conocer y familiarizarse con las piezas que componen la estructura, por lo cual a continuación se hace una descripción detallada de dichas partes.

Listado de piezas:

Implementación del andamio (Junio de 2015 en adelante)

Para el montaje del andamio se requiere y recomienda tener a la mano las siguientes herramientas:

- Martillo

- Cinta métrica

- Llave de 7/8?

- Nivel de burbuja

- Taladro

- Broca 3/4?

- Cuerdas y/o equipos para izaje de elementos

- Esquema de la estructura a instalar

Es importante además realizar una revisión visual del equipo para verificar que los componentes se encuentren derechos, libres de oxidación, abolladuras, suciedad, entre otros.

Inspeccionar además el terreno en el cual se instalará la estructura, revisar la losa o base para verificar su resistencia.

Metodología:

| ACTIVIDAD/ RESPONSABLE | DESCRIPCIÓN DE LA ACTIVIDAD |

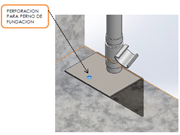

| 1. Realizar una perforación para la instalación del punto de anclaje/ Técnico de instalación |

Revisar la zona en la que se instalará el punto de anclaje y utilizando un taladro rotativo y una broca de ¾?, realizar una perforación en el concreto a una distancia de aproximadamente 30 a 50 cm del ducto.

|

| 2. Revisar el estado del agujero y la distancia al pozo/ Técnico de instalación |

Limpiar el orificio en el que se instalará el punto de anclaje y verificar que su ubicación le dé movilidad durante el ensamble del andamio. (Sacar los residuos de polvo que generó la broca al abrir el orificio) |

| 3. Insertar el punto de anclaje tipo cuña |

Halar la pieza azul del punto de anclaje hacia arriba como si fuera una jeringa, insertarlo en el agujero y soltar lentamente la arandela azul.

|

| 4. Asegurar la línea de vida al punto de anclaje temporal / Técnico de instalación | Enlazar la línea de vida al punto de anclaje tipo jeringa y verificar su correcta sujeción y facilidad de moverse al sitio de instalación del andamio. |

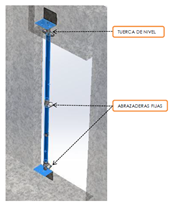

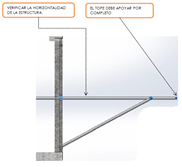

| 5. Ubicar vertical de apoyo/ Técnico de instalación |

Disponer la vertical de apoyo como se muestra en la imagen y asegurarla con ayuda de la tuerca ubicada en la parte superior.

|

| 6. Asegurar estructura/ Técnico de instalación |

Se recomienda fijar la vertical a la losa o viga de apoyo para mayor seguridad.

|

| 7. Posicionar el separador / Técnico de instalación |

Asegurar el separador a medio camino entre las abrazaderas de la vertical. Con este elemento estructural también se da la distancia exacta para la segunda vertical de apoyo.

|

| 8. Montar la segunda vertical de apoyo / Técnico de instalación |

Con la ayuda del separador ubicar la segunda vertical de apoyo y proceder de igual forma que con la primera.

|

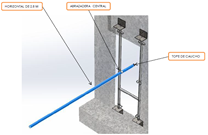

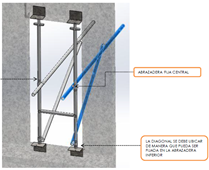

| 9. Pre ensamblar la viga horizontal de 2.8m / Técnico de instalación |

Montar la horizontal de 2.8m en la abrazadera central del vertical de apoyo.

|

| 10. Pre ensamblar la diagonal con la abrazadera / Técnico de instalación. |

Pre ensamblar la diagonal y la horizontal de manera que permita el deslizamiento entre ambas.

|

| 11. Verificar posición de la abrazadera / Técnico de instalación |

Verificar la orientación de la abrazadera.

|

| 12. Apoyar la horizontal en el fondo del foso / Técnico de instalación |

Lanzar la horizontal y la diagonal pre ensambladas hasta apoyar en el muro del otro lado, comprobando que la diagonal entre en la abrazadera de la parte baja del vertical de apoyo.

|

| 13 Instalar la segunda horizontal y diagonal / Técnico de instalación |

Instalar la segunda horizontal y diagonal siguiendo las mismas recomendaciones anteriormente mencionadas. Una vez instaladas asegurar las abrazaderas fijas.

|

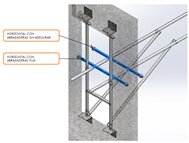

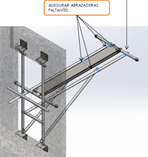

| 14. Montar las horizontales con abrazaderas / Técnico de instalación |

Instalar las abrazaderas como lo indica la imagen. Estas horizontales sirven también para dar escuadra al montaje, por lo cual si se requiere, aflojar un poco las horizontales centrales para garantizar el acople de estas piezas.

|

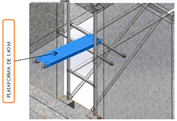

| 15. Preinstalar la plataforma / Técnico de instalación |

Con la ayuda de una plataforma, correr la horizontal que tiene la abrazadera sin asegurar hasta que enganche correctamente con la horizontal ya reforzada.

|

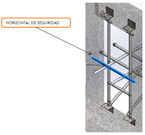

| 16. Instalar la horizontal de seguridad / Técnico de instalación |

Fijar la horizontal de seguridad de manera que tope con el marco en la parte interna del corredor, con esto se logra asegurar en gran medida la estructura y terminar de dar escuadra al montaje.

|

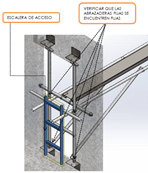

| 17. Asegurar las abrazaderas fijas y enganchar la escalera / Técnico de instalación |

Antes de enganchar la escalera y acceder a la plataforma, asegurarse de que las abrazaderas están completamente fijas.

|

| 18. Armar el corral o plataforma de trabajo / Técnico de instalación |

Instalar las plataformas necesarias para ubicar las verticales en posición.

|

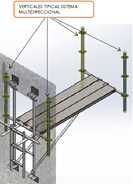

| 19. Instalar las horizontales / Técnico de instalación |

Instalar las horizontales siguiendo las indicaciones tÍpicas para este tipo de uniones.

|

| 20. Instalar los rodapiés / Técnico de instalación |

Instalar los rodapiés haciendo que encajen a la estructura.

|

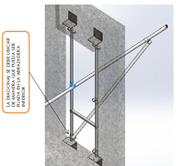

| 21. Instalar las diagonales/ Técnico de instalación |

Para darle rigidez a la estructura, instalar las diagonales de 1,40 m y la diagonal de 1,30 m en las rosetas de los parales verticales indicados en la siguiente imagen.

|

| 22. Instalar el segundo nivel del andamio/ Técnico de instalación |

Instalar las verticales, las plataformas y por último asegurar las horizontales.

|

| 23. Retirar el punto de anclaje temporal / Técnico de instalación |

Para facilitar la extracción del mecanismo golpear suavemente el punto de anclaje hacia abajo, halar nuevamente la arandela azul hacia arriba como si fuera una inyección y extraer el punto de anclaje.

|

Mediante la implementación de este control de ingeniería se lograron obtener los siguientes resultados:

- Prevención:

- Disminución del grado de peligrosidad de los trabajos en alturas durante la instalación de ascensores sin sala de máquinas. Este grado de peligrosidad bajó de un nivel alto a nivel medio según la metodología aplicada dado que la variable afectada con este control es la “Probabilidad” ya que sería completamente posible que se materializara el peligro y esta disminuye dado que con el control de ingeniería implementado la materialización del riesgo sería remotamente posible.

- Refuerzo de la cultura de seguridad en los trabajadores mediante la implementación de controles orientados a la prevención

- Productividad: Disminución de tiempos de armado del sistema de acceso ya que bajo el método anterior se requería realizar actividades como corte, amarres y aseguramientode piezas basado en el criterio individual y no en un método estándar.

MITSUBISHI ELECTRIC DE COLOMBIA suministró en su fase inicial 6 andamios para suplir las necesidades identificadas (Julio de 2015) lo cual era suficiente para ese momento, sin embargo; teniendo en cuenta la proyección y el crecimiento de instalación se presupuestó y planificó la adquisición de 9 andamios más al año 2017, garantizando así que los equipos sean suficientes de acuerdo a la programación de instalaciones.

Con este diseño de ingeniería se garantiza la prevención de accidentes por caída de alturas que sean originados por falla estructural del andamio o fallas en su ensamble

La implementación de este proyecto permite disminuir el grado de peligrosidad de los trabajos en alturas de un nivel alto a moderado, evidenciando así el mejoramiento continuo en el sistema de gestión

Este control de ingeniería es único y fabricado para control deriesgos específicos identificados en la empresa, no existen fabricaciones de este tipo en el mercado.

A partir de este trabajo se evidencia el compromiso de la empresa para la prevención de los riesgos mediante la asignación del recurso financiero necesario a mediano y largo plazo

Se logra evidenciar la participación de diferentes áreas de la empresa para el logro de un objetivo principal como lo es la prevención de los accidentes graves y/o mortales ocasionados por trabajos en alturas.

Con el desarrollo de este proyecto se logra demostrar que la compañía tiene en alto valor la seguridad.

Contenido propio de la empresa.