López, F., Ariza, J., Díaz, M.J., Martín, A., Suárez, M.

Departamento de Ingeniería Química / Universidad de Huelva / Escuela Politécnica Superior / Ctra. Palos de la Frontera S/N/ 21819 La Rábida / España +34 959530245 / baldovin@uhu.es

Ferrer, J.L.

Departamento de Ingeniería Química / Universidad de Córdoba / España

ABSTRACT

El análisis de riesgos o fallos y operabilidad (HAZOP/AFO) es una importante herramienta en la prevención de riesgos. Su aplicación a una instalación industrial es necesariamente compleja por la gran cantidad de equipos, líneas y personal involucrado, de ahí que consideremos interesante mostrar una aplicación didáctica para su exposición en titulaciones de ingeniería química o industrial.

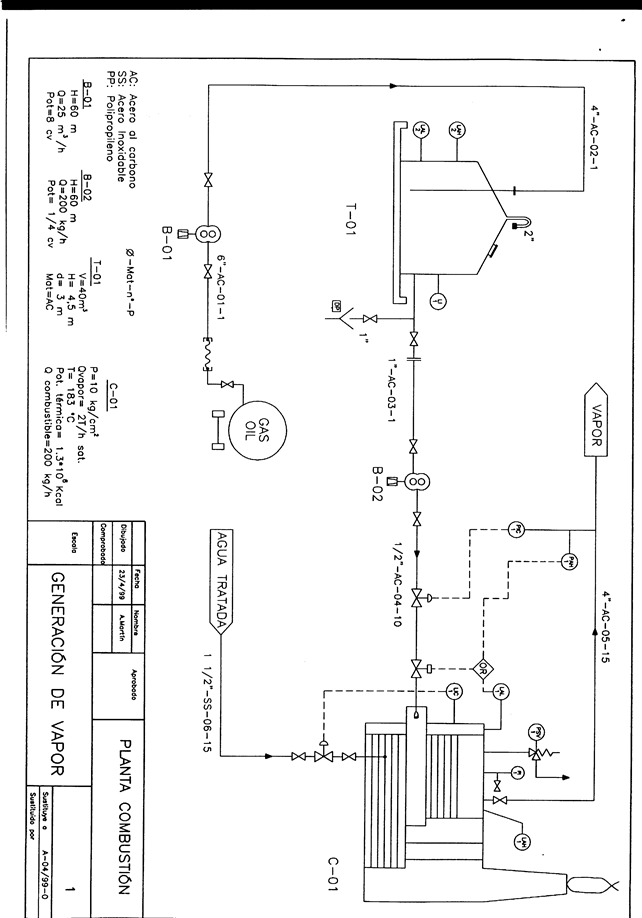

Para ilustrar la metodología HAZOP se utiliza el diseño indefinido de la figura 1 de una planta de producción de vapor a partir de agua tratada. Partiendo de una serie de datos básicos iniciales (caudales, dimensiones, potencias, materiales...) y aplicando las palabras guía de la tabla 1 a las distintas líneas y equipos (tabla 2) se detectan y previenen las posibles incidencias de seguridad al tiempo que se mejora la operabilidad de la planta rediseñándola con la instrumentación precisa y ajustando los valores de los parámetros de operación.

La tabla 3 muestra un extracto de las 37 condiciones (fallos de seguridad u operabilidad en las distintas líneas y equipos), con las posibles causas o consecuencias de las mismas y las acciones correctoras de seguridad que se proponen.

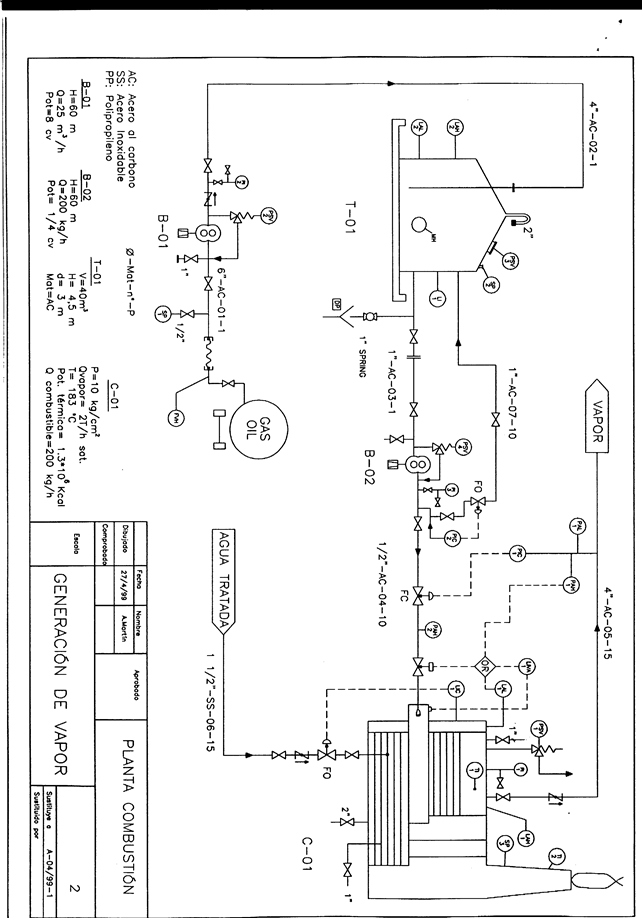

Los resultados de este análisis nos llevan a los diagramas modificados de la planta de las figuras 2 y 3.

Tabla 1. Palabras guía análisis HAZOP

Flujo: más, menos, cero, flujo inverso, flujo mínimo, flujo dos fases, regulación flujo.

Presión: más, menos, vacío, venteos, expansión térmica.

Temperatura: más, menos.

Nivel: más, menos.

Composición química: densidad (más/menos), viscosidad (más/menos).

Muestreo

Medio ambiente

Fallo de servicios

Puesta en marcha: parada, parada de emergencia, operación normal.

Instrumentación

Mantenimiento: reparaciones, lavados, drenajes.

Corrosión: materiales

Seguridad: electricidad estática

Tabla 2. Rediseño de líneas y equipos.

Líneas y equipos Rediseño adoptado

Caldera C-01 Indicador de nivel LI-1

Alarmas de alto y bajo nivel. Actúan LAH-1, LAL-1sobre válvula solenoide línea 04.

Indicador de presión PI-1

Válvula de seguridad PSV-1

Controlador/indicador nivel. Actúa LIC-1 sobre válvula línea 06.

Línea 6”-AC-05-2

Línea 4”-AC-05-15 Sustituye a la anterior.

Controlador/indicador presión. PIC-1

Actúa sobre válvula línea 04.

Alarma alta presión. Actúa sobre PAH-1 válvula solenoide línea 04.

Línea 1”-PP-06-1

Línea 1½ ”SS-06-15 Sustituye a la anterior añadiendo:

-Válvula de asiento.

-2 válvulas atajadera para mantenimiento de la anterior.

Tanque T-01 Indicador de nivel. LI-1

Alarmas de alto y bajo nivel LAH-2, LAL-2

Bocas hombre para mantenimiento. MH

Venteos, drenajes y cubeto (figura 3)

Línea 1½ ”-AC-04-2

Línea ½ ”-AC-04-10 Sustituye a la anterior añadiendo:

-Válvula de asiento línea 04

-Válvula solenoide línea 04

Bombas B-02 Las bombas centrifugas se sustituyen por bombas

B-01 de desplazamiento positivo y válvulas de atajadera.

Línea 3”-AC-03-1

Línea 4”-AC-01-1

Línea 6”-AC-01-1 Sustituye a la anterior.

Línea 2”-AC-02-1

Línea 4”-AC-02-1 Sustituye a la anterior.

Tabla 3. Extracto del análisis HAZOP

Acción nº equipo Condición Causa/consecuencias Acción correctora 1 6”-AC-01-1 Más flujo Rotura manguera/derrame Revisión manguera 3 Flujo inverso Parada bomba. Rebose Instalar NRV 9 Seguridad Fuego Instalar extintores 10 Electricidad estática. Fuego Toma de tierra pinza 12 4”-AC-02-1 Más presión Válvula cerrada. Rotura Instalar PSV-2

B-01 bomba/línea 14 T-01 Más presión Fuego exterior. Rotura Instalar PSV-3 tanque 21 Fallo servicio Electricidad. Fallo B-02 y Instalar PAL-1 parada caldera 34 C-01 Medio Medida de emisiones Instalar TI-2 y toma ambiente de muestra SP-3

Palabras clave

Seguridad industrial, Análisis de riesgos, HAZOP/AFO, Operabilidad.

INTRODUCCIÓN

El riesgo de accidente para la salud humana en una planta industrial aparece antes de iniciarse la producción de ésta; en las fases de adquisición de materiales, montaje e incluso desde la fase de diseño de la instalación [1, 2]. De ahí la importancia de la aplicación de técnicas de análisis y/o identificación de riesgos en las fases preliminares del proyecto.

Estas técnicas de análisis de riesgos tratan de recolectar toda la información relevante a la seguridad en la operación de la planta cuantificándola en términos de beneficios y perjuicios posibilitando el siguiente paso de toma de decisiones para corregir las deficiencias detectadas.

Se convierten así en materia obligada de estudio para los alumnos de las diversas especialidades de Ingeniería Industrial, Química e Ingeniería Química, pues los temas referentes al medioambiente y seguridad industrial están adquiriendo un protagonismo social creciente y aumentan con ello las exigencias sobre las industrias. No es válida ya la idea de construir una planta y ver que sucedía como Kletz hace notar ironicámente [3].

Las técnicas de identificación de riesgos incluyen métodos comparativos (listas de chequeo, análisis histórico de accidentes...), índices de riesgos (como el índice Down o el Mond) y los llamados “métodos generalizados” que incluyen el análisis de riesgos o fallos y operabilidad (HAZOP/AFO), análisis “What if...”, el análisis del árbol de fallos (FTA), análisis del árbol de sucesos (ETA), Análisis de modalidades de fallos y sus efectos (FMEA) [4,5].

El análisis HAZOP no solo sirve para detectar deficiencias de seguridad en la planta, sino que también permite mejorar su operabilidad. Su metodología de aplicación presupone la aparición de desviaciones sobre las condiciones de operación normales, de forma que se evalúa cada una de esas desviaciones posibles en cada línea y equipo de un proceso continuo o en todas las operaciones de uno discontinuo. Para detectar las anomalías se aplican sucesivamente una serie de palabras clave o guía y cada vez que se detecta una desviación, se analizan sus causas, consecuencias y posibles medidas correctoras [3, 6].

El análisis HAZOP es un estudio sistemático y multidisciplinar, que requiere la participación de un equipo de profesionales. Ello lo hace adecuado para la realización de una aplicación didáctica como la presente donde además del aprendizaje puramente técnico se fomenta el trabajo en equipo.

Para ilustrar la metodología HAZOP se utiliza el diseño indefinido de la figura 1 de una planta de producción de vapor a partir de agua tratada y progresivamente se obtienen los diagramas modificados de las fig. 2 y 3.

Partiendo de datos básicos (caudales, dimensiones, temperaturas, materiales...) y aplicando las palabras guía (tabla 1) a las distintas líneas y equipos (tabla 2) se detectan y previenen las posibles incidencias de seguridad, para lo cual se rediseña la operabilidad de la instalación por incorporación de la instrumentación adecuada [7, 8]. y reajustando los parámetros de operación.

Tabla 1: Palabras guía análisis HAZOP

Flujo: más, menos, cero, flujo inverso, flujo mínimo, flujo dos fases, regulación flujo.

Presión: más, menos, vacío, venteos, expansión térmica.

Temperatura: más, menos.

Nivel: más, menos.

Composición química: densidad (más/menos), viscosidad (más/menos).

Muestreo

Medio ambiente

Fallo de servicios

Puesta en marcha: parada, parada de emergencia, operación normal.

Instrumentación

Mantenimiento: reparaciones, lavados, drenajes.

Corrosión: materiales

Seguridad: electricidad estática

Tabla 2. Rediseño de líneas y equipos.

Líneas y equipos Rediseño adoptado

Caldera C-01 Indicador de nivel LI-1

Alarmas de alto y bajo nivel. Actúan LAH-1, LAL-1sobre válvula solenoide línea 04.

Indicador de presión PI-1

Válvula de seguridad PSV-1

Controlador/indicador nivel. Actúa LIC-1 sobre válvula línea 06.

Línea 6”-AC-05-2

Línea 4”-AC-05-15 Sustituye a la anterior.

Controlador/indicador presión. PIC-1

Actúa sobre válvula línea 04.

Alarma alta presión. Actúa sobre PAH-1 válvula solenoide línea 04.

Línea 1”-PP-06-1

Línea 1½ ”SS-06-15 Sustituye a la anterior añadiendo:

-Válvula de asiento.

-2 válvulas atajadera para mantenimiento de la anterior.

Tanque T-01 Indicador de nivel. LI-1

Alarmas de alto y bajo nivel LAH-2, LAL-2

Bocas hombre para mantenimiento. MH

Venteos, drenajes y cubeto (figura 3)

Línea 1½ ”-AC-04-2

Línea ½ ”-AC-04-10 Sustituye a la anterior añadiendo:

-Válvula de asiento línea 04

-Válvula solenoide línea 04

Bombas B-02 Las bombas centrifugas se sustituyen por bombas

B-01 de desplazamiento positivo y válvulas de atajadera.

Línea 3”-AC-03-1

Línea 4”-AC-01-1

Línea 6”-AC-01-1 Sustituye a la anterior.

Línea 2”-AC-02-1

Línea 4”-AC-02-1 Sustituye a la anterior.

La tabla 3 muestra las 37 condiciones (fallos de seguridad y operabilidad en las distintas líneas y equipos), con las posibles causas o consecuencias de las mismas y las acciones correctoras de seguridad que se proponen.

Tabla 3: Análisis HAZOP

Acción |

Línea/Equipo |

Condición |

Causa/Consecuencias |

Acción |

|

1 |

6”-AC-01-1 |

MAS flujo |

Rotura de manguera. Derrame |

Operación: revisión manguera |

|

2 |

Instalar válvula exceso de flujo: FVH |

|||

|

3 |

Flujo CERO |

Cisterna vacía, válvula cerrada. Avería B-01 |

Instalar manómetro PI-2 |

|

|

4 |

Flujo INVERSO |

Parada de bomba. Rebose de cisterna |

Instalar NRV |

|

|

5 |

MENOS P y VACIO |

Válvula semicerrada. No bombeo. Avería |

Ver acción 3 |

|

|

6 |

MUESTREO |

No existe |

Instalar toma muestra SP-1 (1/2”) |

|

|

7 |

Fallo Servicio |

Electricidad B-01 |

Ver acción 3 |

|

|

8 |

Mantenimiento |

Vaciado y lavado de bomba |

Instalar drenaje aspiración 1” |

|

|

9 |

Seguridad |

Fuego |

Instalar extintores |

|

|

10 |

Electricidad estática. Fuego |

Instalar toma de tierra pinza a la cisterna |

||

|

11 |

4”-AC-02-1 / B-01 |

Flujo CERO |

Válvula cerrada. Posible rotura por sobrepresión |

Ver acción 3 |

|

12 |

MAS presión |

Válvula cerrada. Rotura bomba/línea |

Instalar PSV-2 |

|

|

13 |

Seguridad |

Electricidad estática. Fuego |

Instalar tubo buzo perforado |

|

|

14 |

T-01 |

MAS presión |

Fuego exterior. Posible rotura |

Instalar PSV-3 en tanque |

|

15 |

VACIO |

Drenaje abierto. Rotura |

Calcular venteo para drenaje y aspiración abierta |

|

|

16 |

Muestreo |

No existe |

Instalar SP-2 |

|

|

17 |

Mantenimiento |

Limpiado tanque. No se puede vaciar |

Instalar MH |

|

|

18 |

Seguridad |

Protección fuego externo. Calentamiento |

Instalar monitor exterior (se supone la existencia de red contra incendios) |

|

|

19 |

1”-AC-03-1 / B-02 |

Flujo CERO |

Bajo nivel o válvula cerrada. Avería bomba |

Colocar PI-3 |

|

20 |

Drenaje abierto. Daño medio ambiente |

Colocar válvula esfera con muelle |

||

|

21 |

Fallo servicio |

Electricidad. Fallo B-02 y parada caldera |

Instalar PAL-1 |

|

|

22 |

Mantenimiento |

Drenaje bomba y línea |

Instalar drenaje |

|

|

23 |

½”-AC-04-10 |

MAS flujo |

Menor vapor requerido. Más caudal de combustible que el necesario |

Instalar recirculación a tanque con PIC-2 |

|

24 |

MAS presión |

Cierre válvula o fallo PIC-2. Sobrepresión |

Instalar PSV-4 en B-02 |

|

|

25 |

MENOS flujo |

Obstrucción quemador. Mayor P en línea |

Instalar PAH-2 en línea. Poner en manuales que alarma indica posible obturación quemador |

|

|

26 |

Fallo servicio |

Fallo aire. No recircula |

Instalar PV-2 FO |

|

|

27 |

½”-AC-04-10 |

Fallo servicio |

Fallo aire. No recircula |

Instalar PV-1 FC |

|

28 |

Fallo servicio |

Fallo electricidad solenoide |

Instalar en solenoide FC |

|

|

29 |

1 ½”-SS-06-15 |

Flujo INVERSO |

Parada de bomba |

Instalar NRV |

|

30 |

Fallo servicio |

Fallo aire en válvula |

Instalar en solenoide FO |

|

|

31 |

C-01 |

Venteo |

No existe |

Instalar venteo para puesta en marcha |

|

32 |

Composición. Muestreo |

Concentración de sales. No existe |

Purga continua y discontinua |

|

|

33 |

Temperatura |

No existe |

Instalar TI-1 en caldera |

|

|

34 |

Medio ambiente |

Medidas de emisiones |

Instalar TI-2 y toma de muestra SP-3 |

|

|

35 |

Fallo servicios |

Fallo combustible. No LLAMA. Explosión |

Instalar célula fotoeléctrica con alarma. UVA-1 |

|

|

36 |

4”-AC-05-15 |

Flujo INVERSO |

Posible (proceso) |

Instalar NRV |

|

37 |

Puesta en marcha |

Formación condensado. Flujo de dos fases |

Indicar en manuales abrir válvulas lentamente |

|

DESCRIPCION DEL PROCESO

La instalación consiste en una planta de producción de vapor a partir de agua tratada. El agua se introduce en la caldera (C-01) utilizándose gasoil como combustible que se descarga desde un camión cisterna mediante una bomba (B-01) hacia el tanque de almacenamiento (T-01). La bomba B-02 conduce el gasoil hasta los quemadores de la caldera para la generación del vapor.

METODOLOGIA: REDISEÑO DE LA INSTALACION

La instalación se recalcula para obtener un caudal de 2 t/h de vapor saturado a P = 10 kg/cm2. Se estudian paso a paso cada uno de los equipos, realizando modificaciones y añadiendo la instrumentación necesaria.

Caldera C-01:

- A presión de 10 kg/cm2 el vapor saturado tiene una temperatura de 183ºC y DH = 478’4 kcal/kg. El calor de vaporización para el caudal considerado es de 956.800 kcal/h.

- Suponiendo que el agua tratada llega a 20ºC, el calor sensible intercambiado (Cp = 1’04 kcal/kg ºC) es de339.040 kcal/h.

- El flujo total de calor es 1.295.840 kcal/h.

- Suponiendo una eficiencia de la caldera del 90% y un calor de combustión neto del gasoil de 10.138 kcal/kg, el flujo másico de combustión necesario es de 142’02 kg/h. En consecuencia se diseña la instalación para un caudal de 200 kg/h.

- Se añade a la caldera la siguiente instrumentación: LI-1, LAH-1, LAL-1, PI-1, PSV-1 y LIC-1

Línea 6”-AC-05-2

- Para caudal de 2 t/h, obtenemos un diámetro de línea de 3’65”, obtándose por una de 4” que sustituye a la original de 6”.

- Como el vapor tiene una presión de 10 kg/cm2, el ratting de presión para la línea se fija en 15 kg/cm2.

- La línea quedará entonces como 4”-Ac-05-15.

- Se añade la siguiente instrumentación: PIC-1 y PAH-1.

Línea 1”-PP-06-1

- Para caudal de 2 t/h, obtenemos un diámetro de tubería de 1’03”. Se opta por una de 1 ½” que sustituye a la original de 1”.

- La línea propileno, adecuado por su resistencia a la corrosión y bajas temperaturas, se sustituye por acero inoxidable (SS) para ser compatible con la presión de 15 kg/cm2. La línea es 1 ½”-SS-06-15.

- Se añade la instrumentación: Válvula de asiento y dos válvulas de atajadera.

Tanque T-01

- El tanque se diseña para poder abastecer la instalación durante un periodo de hasta 3 días sin repostar combustible. Teniendo en cuenta la densidad del gasoil de 900 kg/m3, y fijando un margen de seguridad en el tanque del 20% para la aspiración de la bomba, se requiere un volumen del tanque de 19 m3. Si bien para adecuar el volumen del tanque a la descarga de cisternas de 25 m3 la capacidad del tanque deberá ser de 30 m3.

- La instrumentación requerida es : LI-1, LAH-2 y LAL-2, MH, venteo (f=2”), drenaje (f=1”) y cubeto.

Línea 1 ½”-AC-04-2

- A caudal de 200 kg/h, corresponde un diámetro de línea de 0’35”. Se opta por una de ½” que sustituye a la original de 1 ½”. La línea queda definida como ½”-AC-04-10.

- La instrumentación necesaria es: Válvula de asiento en línea 04 y válvula de solenoide en línea 04.

Bomba B-02

- Debido a la viscosidad del fluido combustible, las bombas centrífugas de la instalación deben ser reemplazadas por bombas de desplazamiento positivo. Para una pérdida de carga de 60 m y teniendo en cuenta la eficacia de impulsión, sería necesaria una bomba de 0’5 CV.

- Se incorporan 2 válvulas de atajadera para mantenimiento.

Línea 3”-AC-03-1

- Para un caudal de 200 kg/h, y teniendo en cuenta que se trata de una línea de aspiración, obtenemos un diámetro de línea de 0’49”. Se opta finalmente por evitar problemas de cavitación y aspiración con una línea de 1” que sustituye a la original de 3”.

- La presión en la línea será como máximo de 0’5 kg/cm2, por lo que la presión de diseño es de 1 kg/cm2.

Bomba B-01

- La bomba se diseña para un caudal de descarga de la cisterna de 25 m3/h y pérdida de carga total de la línea de 60 m. La bomba centrífuga original se sustituye por una bomba de engranaje de 8 CV. Se añaden dos válvulas de atajadera.

Línea 4”-AC-01-1

- Para el mismo caudal de descarga de la cisterna, pero teniendo en cuenta que se trata de una línea de aspiración, obtenemos un diámetro de línea de 5’2”, por lo que se elige una de 6”.

- La presión en la línea será como máximo de 0’3 kg/cm2, por lo que la presión de diseño es de 1 kg/cm2.

- La línea queda como 6”-AC-01-1

Línea 2”-AC-02-1

- Para un mismo caudal de descarga de la cisterna, obtenemos un diámetro de línea de 3’7”, por lo que se elige una línea de 4”.

- La presión en la línea será como máximo de unos 0’7 kg/cm2, por lo que la presión de diseño es de 1 kg/cm2.

- La línea queda como 4”-AC-02-1

REFERENCIAS

- 1. Santamaría, J.M., Braña, P.A. (1994) Análisis y reducción de riesgos en la Industria Química. Ed. Fundación MAPFRE. ISBN: 8471009692.

- 2. Casals, J. y otros, (1996) Análisis del riesgo en instalaciones industriales. Ed. Universidad Politécnica de Cataluña. Barcelona. ISBN: 8489636079.

- 3. Kletz, T. (1992) Hazop and Hazan. Identifying and Assessing Process Industry Hazards (3º ed.). The Institute of Chemical Engineers. Rugby.

- 4. Storch de Gracia J.M. (1998) Manual de Seguridad Industrial en plantas químicas y petroleras. Fundamentos, evaluación de riesgos y diseño. McGrawHill Interamericana. ISBN: 8448114329.

- 5. Ramirez Cavassa, C. (1996) Seguridad Industrial. Un enfoque integral. Ed. Limusa, México.

- 6. Mañas Lahoz, J.L. (1996) Grandezas y miserias de los HAZOPS. Prevención, abriljunio, 2836.

- 7. Creus, A. (1997) Instrumentación Industrial 6ª Ed. Marcombo S.A. Barcelona. ISBN: 8426711324.

- 8. Ollero, P., Fernández, E. (1997) Control e Instrumentación de procesos químicos. Ed. Síntesis S.A. Madrid ISBN: 8477385373