Introducción

Todo proceso es fluctuante, por ende, sus variables se deben identificar, medir, limitar y mantener controladas por medio de gestión. Se plantea que el cumplimiento operativo para lograr un objetivo de producción, está en función de lo siguiente: 1. Operador: Aprendizaje logrado por capacitación. 2. operación: Secuencia de acciones correctas. 3. Material: Características que debe reunir. 4. Herramientas-máquinas: complemento para la persona para que realice la operación y materiales. 5. Ambiente del puesto de trabajo: adecuado para los otros cuatro factores. Tanto el número de accidentes como la tasa de accidentabilidad, son indicadores reactivos. Se tiene por objetivo implementar un indicador de cumplimiento operativo como complemento a los indicadores de tasa de accidentabilidad y número de accidentes totales, que permita medir variables de proceso para determinar su control y en función de sus resultados, orientar la gestión preventiva sobre las empresas con mayor número de accidentes totales en ACHS agencia Ovalle. Se determina frecuencia adecuada de muestreo y se obtiene datos por observación, para que el proceso evidencie su variabilidad, en las diferentes áreas de la empresa. Los resultados fuera de los límites de control se gestionan en sus causas. El indicador va asociado a incentivos no monetarios. El indicador de cumplimiento operativo permite medir y orientar correcciones en las variables de proceso, antes que ocurra un accidente. El incentivo no monetario permite motivar a personas a competir y mejorar continuamente su desempeño, ambiente de puesto de trabajo, cuidado de máquinas-herramientas y materiales.

Metodología

Se considera una metodología con diseño de tipo mixta, dado que considera revisión documental y de campo. (Zorrilla, 1985)

El alcance es el área de operaciones de cualquier empresa, tanto de bienes y servicios.

Para lograr el objetivo general se sigue las etapas y herramientas siguientes:

1º Realización de diagnóstico de estado actual de los indicadores que orientan la gestión preventiva en empresas con mayor número de accidentes, para definir problema en detalle. Se utiliza las herramientas siguientes: Análisis comparativo de indicadores tasa de accidentabilidad, número de accidentes con tiempo perdido, número de accidentes sin tiempo perdido, número total de accidentes y número de accidentes según parte del cuerpo lesionada.

2º Generación de un indicador de cumplimiento operativo de prevención por medio de la revisión de literatura existente de ingeniería industrial, de administración de la producción-operaciones, de economía, de gestión por procesos, de econometría, de cuadro de mando integral y de prevención de riesgos en el trabajo, que aborden lo relacionado con indicadores de operación.

Las herramientas utilizadas para la generación e identificar soluciones alternativas son las siguientes:

Lectura de libros relacionados con indicadores.

Exploración de páginas web.

Selección de criterios técnicos y legales, para generar indicador.

Comparación del indicador generado con indicadores utilizados actualmente.

3º Metodología para seleccionar el mejor indicador. Se compara cada indicador de acuerdo al cumplimiento de ciertas características técnico-legales, que debe cada uno de ellos considerar. La comparación de los indicadores existentes y el propuesto, permite medir a cada uno de ellos asignando puntaje por cumplimiento de criterios técnicos que permitan orientar la gestión preventiva. Con lo anterior, se establece una evaluación según escala de puntaje, lo que permite tomar una decisión y seleccionar al mejor indicador para medir cumplimiento operativo en empresas con mayor número de accidentes totales en ACHS Agencia Ovalle.

4º Documentación en detalle del indicador seleccionado, para su posterior implementación. Se explicará en detalle el indicador seleccionado para facilitar su implementación o prueba en empresas con mayor número de accidentes totales en ACHS Agencia Ovalle.

5º Prueba del indicador desarrollado. Se realizará una prueba del indicador seleccionado para asegurar que proporcione los resultados previstos de medir cumplimiento operativo en empresas con mayor número de accidentes totales en ACHS Agencia Ovalle.

Resultados

Resultado 1. Diagnóstico de estado actual de los indicadores utilizados para orientar gestión preventiva.

Todos los indicadores utilizados actualmente no permiten orientar la gestión preventiva a las causas básicas de los accidentes las que se encuentran en factores de proceso operador, operación, máquina-herramienta, material, ambiente de puesto de trabajo.

|

Indicador |

Descripción |

Problema |

|

Tasa de accidentalidad promedio móvil. |

Mide la cantidad de operadores accidentados por el trabajo realizado con indicación de reposo médico, por cada 100 trabajadores, en un año transcurrido desde el momento en que se mide. |

No permite evidenciar de manera directa el problema en el proceso que generó el accidente. |

|

Número de accidentes con tiempo perdido. |

Mide cantidad de operadores accidentados por el trabajo con indicación de reposo médico. |

|

|

Número de accidentes sin tiempo perdido. |

Mide cantidad de operadores accidentados por el trabajo sin indicación de reposo médico. |

|

|

Número total de accidentes. |

Mide cantidad total de operadores accidentados por el trabajo con y sin indicación de reposo médico. |

|

|

Número de casos de accidentes de trabajo según parte del cuerpo lesionada. |

Indicador autoexplicativo. |

Resultado 2. Generación de un indicador de cumplimiento operativo de prevención (Cop)

1° Planeación del indicador.

Se considera que el cumplimiento operativo en un proceso es relevante para el logro de los objetivos de producción que permitan la satisfacción de clientes y accionistas. Por lo tanto, para lograr dicho cumplimiento, las medidas de prevención son necesarias para controlar la variabilidad de los cinco factores de un proceso.

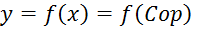

Se considera que un producto ( ) es resultado del proceso de transformación

) es resultado del proceso de transformación en el que intervienen los 5 factores de proceso: operador, operación, maquina/ herramientas/equipos, material y puesto de trabajo.

en el que intervienen los 5 factores de proceso: operador, operación, maquina/ herramientas/equipos, material y puesto de trabajo.

Ecuación 1

Ecuación 1

Según lo anterior, se define que el número de accidentes es función inversa del cumplimiento operativo considerando los cinco factores de proceso, al aumentar el número de accidentes si no se gestiona preventivamente los cinco factores de un proceso y viceversa. Dado que es un supuesto lógico, existe una variable de error ( que se debe considerar en el modelo que la relación entre número de accidentes y gestión preventiva realizada sobre los factores de proceso.

que se debe considerar en el modelo que la relación entre número de accidentes y gestión preventiva realizada sobre los factores de proceso.

Econométricamente se pretende establecer una correlación entre número de accidentes y cumplimiento operativo según el modelo poblacional siguiente:

Ecuación 2

Ecuación 2

Donde:

: Número de accidentes totales

: Número de accidentes totales

: Variable de error

: Variable de error

X: Cumplimiento operativo de prevención (Cop)

Estimadores estadísticos

Estimadores estadísticos

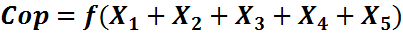

Además, se define que el cumplimiento operativo de prevención (Cop) es función de la gestión preventiva para controlar la variabilidad de los factores de un proceso(X1, X2, X3, X4, X5).

Ecuación 3donde:

Ecuación 3donde:

Co: Indicador de cumplimiento operativo para lograr producción esperada sin accidentes.

X1: Indicador de gestión para controlar variabilidad de operador.

X2: Indicador de gestión para controlar variabilidad de operación.

X3: Indicador de gestión para controlar variabilidad de puesto de trabajo.

X4: Indicador de gestión para controlar variabilidad de máquinas, herramientas y/o equipos.

X5: Indicador de gestión para controlar variabilidad de material.

Resultado 3. Puntaje y selección de Indicador

|

Indicador |

Permite visualizar el nivel de control preventivo sobre variables propias de un proceso de producción |

Permite orientar gestión preventiva a factor de proceso fuera de control |

Puntaje |

|

Cumplimiento operativo de prevención(Cop) |

1 |

1 |

2 |

|

Tasa de accidentalidad promedio móvil. |

0 |

0 |

0 |

|

Número de accidentes con tiempo perdido. |

0 |

0 |

|

|

Número de accidentes sin tiempo perdido. |

0 |

0 |

|

|

Número total de accidentes. |

0 |

0 |

|

|

Número de casos de accidentes de trabajo según parte del cuerpo lesionada. |

0 |

0 |

Se selecciona el indicador Cop, debido a que cumple con los requisitos para orientar la gestión preventiva.

Resultado 4. Documentación en detalle del indicador seleccionado

Los indicadores de gestión anteriores(X1, X2, X3, X4, X5), son variables independientes que serán cuantificadas y medidas en función de las medidas preventivas posibles de aplicar considerando como parámetros la media aritmética y desviación estándar con los cuales se limitará para definir gráficos de control tipo X-S(medias), para cada medir comportamiento de cada factor de proceso (X1, X2, X3, X4, X5) y si escapan del control, realizar gestión sobre éstos para la mejora continua.

A continuación se presenta un ejemplo de listas de verificación que permite ponderar con 10 puntos, 3 puntos o cero (0), diferentes niveles de cumplimiento operativo de prevención en las 5 variables de interés para el control:

Indicador numérico de gestión para controlar variabilidad de operador(X1)

|

ITEM : OPERADOR(ES) (VARIABLE X1) |

SI (10) |

Parcial (3) |

NO (0) |

|

Fue capacitado (teórico y práctico) en procedimiento de la actividad e instructivos de máquinas y/o herramientas, materiales, y puesto de trabajo a utilizar, peligros y normas de higiene industrial y seguridad industrial. |

|||

|

Utiliza según instructivo herramientas, máquinas y/o equipos para la actividad |

|||

|

Utiliza según instructivo materiales para la actividad |

|||

|

Utiliza según instructivo el puesto de trabajo para la actividad |

|||

|

Aplica procedimiento establecido para la actividad. |

|||

|

Puntaje |

Indicador numérico de gestión para controlar variabilidad de operación(X2)

|

ITEM : OPERACION (VARIABLE X2) |

SI (10) |

Parcial (3) |

NO (0) |

|

Existe procedimiento para regular y lograr objetivo de actividad. |

|||

|

Procedimiento considera instructivo de uso máquinas, herramientas y/o equipos, normas legales de higiene industrial, seguridad industrial y ergonomía. |

|||

|

Procedimiento considera instructivo de uso de materiales y controles preventivos, normas legales de higiene industrial, seguridad industrial y ergonomía. |

|||

|

Procedimiento considera características necesarias del puesto de trabajo, normas legales de higiene industrial, seguridad industrial y ergonomía. |

|||

|

Procedimiento considera requisito de capacitación de operador. |

|||

|

Existe programa de supervisión para controlar cumplimiento de procedimiento e instructivos. |

|||

|

Se registra resultados y se analiza causas básicas de incumplimientos. |

|||

|

Se implementan medidas correctivas. |

|||

|

Puntaje |

Indicador numérico de gestión para controlar variabilidad de puesto de trabajo(X3)

|

ITEM : PUESTO DE TRABAJO (VARIABLE X3) |

SI (10) |

Parcial (3) |

NO (0) |

|

Existe un estándar de puesto de trabajo. |

|||

|

Distribución de instalaciones es adecuada para actividad. |

|||

|

Nivel de contaminantes físicos y químicos cumple según legislación. |

|||

|

mobiliario permite su ajuste para operador. |

|||

|

El puesto permite clasificar, ordenar y limpiar. |

|||

|

Existe día de descanso después de turnos de noche |

|||

|

Superficies de trabajo , de transito e infraestructura cumple normas de seguridad industrial. |

|||

|

Instalaciones eléctricas cumple con norma legal . |

|||

|

Sistema de emergencias se encuentra operativo . |

|||

|

Existe señalización y demarcación de áreas. |

|||

|

Existe protección de radiación UV solar. |

|||

|

Puntaje |

Indicador de gestión para controlar variabilidad de máquinas, herramientas y/o equipos (X4)

|

ITEM : MAQUINAS, HERRAMIENTAS Y/O EQUIPOS (VARIABLE X4) |

SI (10) |

Parcial (3) |

NO (0) |

|

Existe un estándar de uso máquinas, herramientas y/o equipos. |

|||

|

Existe programa de mantenimiento preventivo y/o inductivo |

|||

|

Mantención programada es realizada por personal capacitado. |

|||

|

Se encuentran protegidas partes móviles o energizadas (electricidad, calor, combustibles, frio). |

|||

|

Se encuentran señalizadas las protecciones de partes móviles o energizadas(electricidad, calor, combustibles, frio) |

|||

|

Existe bitácora de uso, fallas y análisis de causas de fallas. |

|||

|

Se implementó medidas correctivas de causas de fallas |

|||

|

Los equipos de protección personal se encuentran en condiciones óptimas para la protección del operador. |

|||

|

Puntaje |

Indicador numérico de gestión para controlar variabilidad de material(X5)

|

ITEM : MATERIAL (VARIABLE X5) |

SI (10) |

Parcial (3) |

NO (0) |

|

Su tamaño, forma y medio de contención permite manejo manual según norma legal. |

|||

|

Existe apoyo mecánico si se requiere traslado en cantidades no manejables manualmente. |

|||

|

Las condiciones de almacenamiento son adecuadas y cumple norma de seguridad industrial. |

|||

|

Los materiales peligrosos, cumplen norma legal de traslado y almacenamiento. |

|||

|

Se controla según normas de higiene industrial la emanación, dispersión o proyección en la fuente de origen, punto de operación o medio de propagación. |

|||

|

El material es la alternativa menos tóxica. |

|||

|

Se estandarizó propiedades de material necesario. |

|||

|

Existe hoja de datos de seguridad. |

|||

|

Puntaje |

Documentación del indicador. Para lo anterior se utilizará formato procedimiento que considere lo siguiente: objetivo, alcance, responsables, descripción del trabajo, referencias y Anexos.

Validación del indicador. Se presenta indicador a profesionales de seguridad y salud para obtener opiniones, sugerencias de mejora.

2° Implementación del indicador

La implementación considera la capacitación a usuarios en uso del indicador de cumplimiento operativo. Para capacitar se deberá decidir utilizar algunas de las alternativas de capacitación existentes: Instrucción por escrito, grafica, video y/o física. Los usuarios deberán aplicar y explicar el indicador.

Se debe utilizar gráficos de control “ , s” considerando cada variable del proceso como: operación, operador, herramientas-maquinas, ambiente de trabajo y material. Se considera para el cumplimiento operativo, un gráfico para el control de las medidas de tendencia central, como la media (

, s” considerando cada variable del proceso como: operación, operador, herramientas-maquinas, ambiente de trabajo y material. Se considera para el cumplimiento operativo, un gráfico para el control de las medidas de tendencia central, como la media (  ) y otro gráfico para el control de la variabilidad del proceso por medio de la desviación estándar(s). Ambos parámetros, representan un mejor indicador estadístico de variabilidad de procesos y son válidos para cualquier tamaño de muestra (Fuente: Fundación iberoamericana para la gestión de calidad)

) y otro gráfico para el control de la variabilidad del proceso por medio de la desviación estándar(s). Ambos parámetros, representan un mejor indicador estadístico de variabilidad de procesos y son válidos para cualquier tamaño de muestra (Fuente: Fundación iberoamericana para la gestión de calidad)

Tabla 1: Tabla de registro de valores obtenidos como resultado de inspecciones y observaciones según programas.

|

Fecha |

|||||

|

Hora |

|||||

|

Observador |

|||||

|

Muestra |

1 |

2 |

3 |

… |

20 |

|

Valores de Cop (Cop =X) (n=5) |

|||||

|

Suma |

|||||

|

|

|||||

|

s |

Los pasos de construcción son los siguientes:

2.1 Elaborar el Plan de Muestreo.

a) El tamaño de muestra "n" debe ser n = 5.

b) La frecuencia de muestreo debe recoger los cambios en el proceso entre las muestras, debidos a causas internas y debe detectar la aparición de causas externas.

Las muestras deben recogerse con la frecuencia, y en los tiempos oportunos para que puedan reflejar dichas oportunidades de cambio.

c) El número total de muestras "N" debe satisfacer dos criterios:

c.1. Se deben recoger muestras suficientes para garantizar que las causas internas de variación tengan oportunidad para manifestarse.

c.2. Se debe aportar una prueba satisfactoria de la estabilidad del proceso. A partir de un mínimo de N = 100 mediciones individuales se obtiene esta garantía. (20 muestras de n = 5, según www.Fundibeq.com). Lo anterior, servirá para programar tanto las inspecciones a maquinas, herramientas y/o equipos, material y puesto de trabajo como observaciones a operador y operación.

2.2 Recoger los datos según el plan establecido.

Las unidades de cada muestra se deben recoger de forma consecutiva para que ésta sea homogénea y representativa del momento de la toma de datos. Se debe indicar en las hojas de recogida de datos todas las informaciones y circunstancias que sean relevantes en la toma de los mismos.

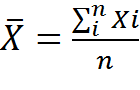

2.3 Cálculo de la media ( ):

):

Esta se calcula como sigue:

Ecuación 4 donde:

Ecuación 4 donde:

: Media de la muestra i

: Media de la muestra i

Xi: Valor de la característica medida (desde i=1 hasta n)n: Tamaño de la muestra.

2.4 Cálculo de la desviación estándar (s)

Esta se calcula como sigue:

Ecuación 5donde:

Ecuación 5donde:

: desviación estándar = sigma=sn: tamaño de la muestra i

: desviación estándar = sigma=sn: tamaño de la muestra i

Xi: Valor de la característica medida (desde i=1 hasta n)

: Promedio de valores de la muestra.

: Promedio de valores de la muestra.

: Promedio de valores de la muestra.

: Promedio de valores de la muestra.

2.4 Cálculo de límites de control para el gráfico “ ”.

”.

Para este grafico se debe determinar la media ( ), de los valores medios (

), de los valores medios ( ), de las muestras(N=20), como sigue:

), de las muestras(N=20), como sigue:

Ecuación 6donde:

Ecuación 6donde:

N: número total de muestras

i: valor medio de la muestra i.

i: valor medio de la muestra i.

: media de los valores medios del total de muestras.

: media de los valores medios del total de muestras.

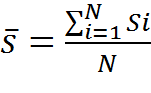

Además, se debe determinar la desviación estándar media como sigue:

Ecuación 7donde:

Ecuación 7donde:

N: número total de muestras

Si: desviación estándar de la muestra i.

: Desviación estándar media.

: Desviación estándar media.

Posteriormente se debe calcular los límites de control superior e inferior del grafico “ ”, como sigue:

”, como sigue:

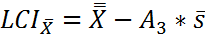

Ecuación 8donde:

Ecuación 8donde:

LCS : Limite de control superior del gráfico

: Limite de control superior del gráfico  .

.

: media de los valores medios del total de muestras.

: media de los valores medios del total de muestras.

: Desviación estándar media.

: Desviación estándar media.

A3: Valor obtenido por tabla de constantes.

Ecuación 9 donde:

Ecuación 9 donde:

LCI : Limite de control inferior del gráfico

: Limite de control inferior del gráfico  .

.

: media de los valores medios del total de muestras.

: media de los valores medios del total de muestras.

: Desviación estándar media.

: Desviación estándar media.

A3: Valor obtenido por tabla de constantes.

Tabla 2: Tabla de constantes para gráficos  , S.

, S.

En la tabla anterior “n” corresponde al número de unidades de cada muestra o tamaño de la muestra. Es distinto a “N”, que corresponde al número total de muestras.

2.5 Cálculo de límites de control para el gráfico “s”

Estos se deben calcular con la ecuación siguiente:

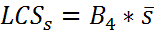

Ecuación 10donde:

Ecuación 10donde:

LCS s: Limite de control Superior del gráfico s.

: Desviación estándar media.

: Desviación estándar media.

B4: Valor obtenido por tabla de constantes.

Ecuación 11 donde:

Ecuación 11 donde:

LCIs: Limite de control Inferior del gráfico s.

: Desviación estándar media.

: Desviación estándar media.

B3: Valor obtenido por tabla 13.

2.6 Definición de escalas de los gráficos.

Se debe dibujar dos Gráficos, uno para representar la medida de tendencia central ( ) y otro para representar la medida de variabilidad o dispersión (s).

) y otro para representar la medida de variabilidad o dispersión (s).

El eje horizontal representa, en ambos gráficos, el número de la muestra en el orden en que ha sido tomada.

El eje vertical del Gráfico "  " representa los valores de la media. La diferencia entre el valor máximo y el mínimo de la escala será por lo menos dos veces la diferencia entre el valor máximo y el mínimo de

" representa los valores de la media. La diferencia entre el valor máximo y el mínimo de la escala será por lo menos dos veces la diferencia entre el valor máximo y el mínimo de  .

.

El eje vertical del Gráfico "s" representa los valores de la desviación. Los valores de su escala irán desde cero hasta dos veces el valor máximo de "s".

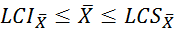

2.7 Representar en gráfico  la Línea Central y los Límites de Control.

la Línea Central y los Límites de Control.

- Línea Central.

Marcar en el eje vertical, correspondiente a las  , el valor de la media de las medias

, el valor de la media de las medias  . A partir de este punto trazar una recta horizontal. Identificarla con

. A partir de este punto trazar una recta horizontal. Identificarla con  .

.

- Límite de Control Superior.

Marcar en el eje vertical correspondiente a las  , el valor de LCS

, el valor de LCS . A partir de este punto trazar una recta horizontal discontinua (a trazos). Identificarla con LCS

. A partir de este punto trazar una recta horizontal discontinua (a trazos). Identificarla con LCS .

.

- Límite de Control Inferior.

Marcar en el eje vertical correspondiente a las  , el valor de LCI

, el valor de LCI . A partir de este punto trazar una recta horizontal discontinua (a trazos). Identificarla con LCI

. A partir de este punto trazar una recta horizontal discontinua (a trazos). Identificarla con LCI .

.

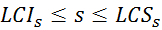

2.8 Representar en gráfico “s” la Línea Central y los Límites de Control.

- Límite Central.

Marcar en el eje vertical, correspondiente a las s, el valor de la desviación típica media  . A partir de este punto trazar una recta horizontal. Identificarla con

. A partir de este punto trazar una recta horizontal. Identificarla con  .

.

- Límite de Control Superior.

Marcar en el eje vertical correspondiente a las S, el valor de LCSs. A partir de este punto trazar una recta horizontal discontinua (a trazos). Identificarla con letras LCSs.

- Límite de Control Inferior.

Marcar en el eje vertical correspondiente a las s, el valor de LCIs. A partir de este punto trazar una recta horizontal discontinua (a trazos). Identificarla con letras LCIs.

2.9 Incluir los datos pertenecientes a las muestras en el gráfico.

Para el Gráfico " " se representará cada muestra con un punto, buscando la intersección entre el número de la muestra (eje horizontal) y el valor de su media (eje vertical).

" se representará cada muestra con un punto, buscando la intersección entre el número de la muestra (eje horizontal) y el valor de su media (eje vertical).

Para el Gráfico "s" se representará cada muestra con un punto, buscando la intersección entre el número de la muestra (eje horizontal) y el valor de su desviación típica (eje vertical).

Luego, unir en cada gráfico, los puntos por medio de líneas rectas.

2.10 Comprobación de los datos de construcción del Gráfico de Control “ ” y “s”

” y “s”

Todas las medias de las muestras utilizadas para la construcción del gráfico "  " están dentro de sus Límites de Control.

" están dentro de sus Límites de Control.

Todas las desviaciones típicas de las muestras utilizadas para la construcción del Gráfico "s" están dentro de sus Límites de Control.

Si alguna de estas dos condiciones no se cumple para alguna de las muestras, esta deberá ser desechada para el cálculo de los Límites de Control.

Se repetirán todos los cálculos realizados hasta el momento sin tener en cuenta la muestra o muestras anteriormente señaladas.

Este proceso se repetirá hasta que todas las muestras utilizadas para el cálculo de los Límites de Control muestren un proceso controlado.

Los Límites finalmente así obtenidos, son los definitivos que se utilizarán para la construcción de los Gráficos de Control. (Fuente: Fundación iberoamericana para la gestión de la calidad, www.fundibeq.org)

2.11 Análisis y resultados.

Los gráficos de control, resultado de este proceso de construcción, se utilizarán para el control habitual del proceso.

2.12 Interpretación e identificación de causas especiales o asignables.

La función primaria de un gráfico de control es mostrar el comportamiento o las pautas de funcionamiento de un proceso.

Mediante el análisis de estas pautas de funcionamiento se puede identificar la existencia de causas de variación especiales (proceso fuera de control).

Cuando esto ocurra, se dejará constancia escrita de la situación.

A continuación se comentan algunas de las pautas de comportamiento que informan sobre cambios en el proceso:

a) Un punto exterior a los límites de control.

Se estudiará la causa de una desviación del comportamiento tan fuerte.

b) Dos puntos consecutivos muy próximos al límite de control.

La situación es anómala, estudiar las causas de variación.

c) Cinco puntos consecutivos por encima o por debajo de la línea central. Investigar las causas de variación pues la media de los cinco puntos indica una desviación del nivel de funcionamiento del proceso.

d) Fuerte tendencia ascendente o descendente marcada por cinco puntos consecutivos. Investigar las causas de estos cambios progresivos.

e) Cambios bruscos de puntos próximos a un límite de control hacia el otro límite. Examinar esta conducta errática.

f) Los dos tercios centrales contienen bastante más del 66% de los puntos. Examinar esta conducta puesto que posiblemente existen causas especiales no identificadas, actuando sobre el proceso.

g) Los dos tercios centrales contienen bastante menos del 66% de los puntos. Investigar las causas de este comportamiento anómalo.

(Fuente: Fundación iberoamericana para la gestión de la calidad, www.fundibeq.org)

3. Verificación de utilización.

4. Corrección o mejora del indicador según verificación.

Según los resultados obtenidos en la etapa de verificación de aplicación del indicador, se deberá definir causas de inutilización del indicador o causas del empeoramiento de las variables medidas. Luego de determinar las causas se deberá definir si las mejoras se deberán aplicar al diseño del indicador o a la etapa de su implementación.

Resultado 5. Prueba del indicador

Se seleccionó una empresa con mayor número de accidentes y se espera aprobación de niveles directivos para utilizar información interna.

Discusión de resultados

El indicador el propuesto permitirá orientar la gestión preventiva sobre el o los factores de proceso que se encuentran fuera de control, y que podrían ser causantes de un accidente de trabajo o enfermedad profesional.

Conclusiones

Se logró la mayoría de los objetivos planteados excepto el último por dificultad presentada para la prueba del indicador. El indicador logrado debería complementar los indicadores utilizados actualmente como son tasa de accidentabilidad y número de accidentes, de esa manera se podría relacionar el número de accidentes ocurridos con el nivel de control operativo de prevención existente en una o un grupo de empresas.

Agradecimientos

Un agradecimiento al equipo de prevención de riesgos de ACHS agencia Ovalle.

Referencias Bibliográficas

- 1. ADAM, Everet; EBERT, Ronald.(1991) Administración de la producción y operaciones (páginas 171176) 4° Edición. México: editorial Prentice Hall

- 2. CHASE, Richard; JACOBS, Robert; AQUILANO, Nicholas (2005) Administración de la producción y operaciones. (páginas 256, 317). 10° Edición. México: Editorial Mac Graw Hill.

- 3. CONSEJO NACIONAL DE SEGURIDAD DE CHILE(2004) Prevención de riesgos de accidentes en Chile 19532003. Chile: Imprenta Salesianos.

- 4. CORTES, Adolfo (2014) Aplicación de Ingeniería de métodos para cumplimiento legal de prevención de riesgos en Chile. Memoria para optar al título de Ingeniero Civil industrial. Universidad Central de Chile.

- 5. DECRETO SUPREMO N° 40 (1968) Establece normas sobre prevención de riesgos laborales. Chile: Biblioteca del Congreso Nacional.

- 6. DECRETO SUPREMO N° 54 (1968) Constitución y funcionamiento de Comités paritarios de Higiene y seguridad. Chile: Biblioteca del Congreso Nacional.

- 7. DECRETO SUPREMO N° 594 (1968) Condiciones sanitarias y ambientales básicas en lugares de trabajo. Chile: Biblioteca del Congreso Nacional

- 8. DECRETO CON FUERZA DE LEY Nº1 (2011) fija el texto refundido, coordinado y sistematizado del código del trabajo. Chile: Biblioteca del Congreso Nacional.

- 9. GUJARATI Damodar N.(2004) Econometría(paginas 1103) 4°Edición. México: McGrawHill Interamericana.

- 10. HISTORIA DE LA LEY N° 16.744 (1968) Establece normas sobre accidentes del trabajo y enfermedades profesionales. Chile: Biblioteca del Congreso Nacional.

- 11. LARROULET Vignau Cristián, MOCHÓN Morcillo Francisco. (2003) Economía (páginas 120) 2° Edición. España: McGrawHill Interamericana.

- 12. LEY N° 16.744 (1968) Establece obligatorio el seguro social contra riesgos de accidentes del trabajo y enfermedades profesionales. Chile: Biblioteca del Congreso Nacional.

- 13. LIND Douglas A., MARCHAL Williams G., y MASON Robert D. (2004) Estadísticas para administración y economía.(páginas 630634) Edición n° 11. España: Editorial Alfaomega.

- 14. MAYNARD B. Harold (1992) Manual de ingeniería y organización industrial. Edición nº 4. México: Editorial Mc Graw Hill.

- 15. NIEBEL, B. y FREIVALDS, A. (2004) Ingeniería Industrial: Métodos, estándares y diseño del trabajo. (páginas 6 8)Estados Unidos: The McGrawHill Companies, Inc.

- 16. O.H.S.A.S. 18.001(2007) Requisitos para implementar sistemas de gestión de seguridad y salud en el Trabajo. (páginas 3 6)España: AENOR ediciones.

- 17. PÉREZ Fernández de Velazco, José Antonio.(2010) Gestión por procesos. (páginas 129140)4° Edición. España: Editorial Alfaomega.

- 18. ZORRILLA Arena, Santiago. (1985). Introducción a la metodología de la investigación.(páginas5775) México: Océano.

- 19. www.fundibeq.com(Fundación iberoamericana de calidad)

Papers relacionados