Introducción

Exposición laboral a material particulado y nanopartículas en ambientes laborales

La presencia de material particulado (en adelante PM) en los ambientes laborales constituye un riesgo para la salud de los trabajadores. Por ello, la legislación laboral incide en la necesidad de controlar y minimizar los riesgos asociados a estos contaminantes en los puestos de trabajo.

Concretamente los límites de exposición profesional (en adelante LEP) establecidos por el Instituto Nacional de Seguridad e Higiene en el trabajo (INSHT) para partículas son 10 mg/m3 para la fracción inhalable y 3 mg/m3 para la respirable. No obstante, tal y como se indica en la Tabla 1, estos valores pueden ser más restrictivos en el caso de determinados contaminantes. [1]

Tabla 1: Ejemplos de LEP para algunos contaminantes particulados

|

Contaminante |

LEP (mg/m3) |

||

|

Fracción inhalable (VLA-EDa) |

Fracción respirable (VLA-EDb) |

Fracción respirable (VLA-EC) |

|

|

Silice cristalina (cuarzo) |

(10)c |

0.1 |

- |

|

Silice cristalina (cristobalita) |

(10) c |

0.05 |

- |

|

Óxido de cinc |

(10) c |

2 |

10 |

|

Talco |

(10) c |

2 |

- |

|

Alumina |

10 |

(3)c |

- |

|

Dióxido de titanio |

10 |

(3)c |

- |

|

Plata metal |

0.1 |

- |

- |

aVLA-ED: Límite Ambiental-Exposición Diaria

bVLA-EC: Valor Límite Ambiental-Exposición de Corta Duración

c(): No hay límite especificado por lo que se aplica el LEP establecido para partículas (insolubles o poco solubles) no especificadas de otra forma

Por otro lado, durante los últimos años se ha producido un crecimiento notable en el campo de la nanotecnología, como consecuencia de sus múltiples aplicaciones en un gran número de sectores industriales. La presencia anual de materiales nanoparticulados en el mercado a nivel global se estima en 11 millones de toneladas, con un valor aproximado de mercado de 20 billones de euros. El negro de carbón y la sílice amorfa son con mucha diferencia los más abundantes. Otros materiales nanoparticulados cuyo uso es frecuente y está creciendo rápidamente son el dióxido de titatio, óxido de cinc, nanotubos de carbono y plata. [2]

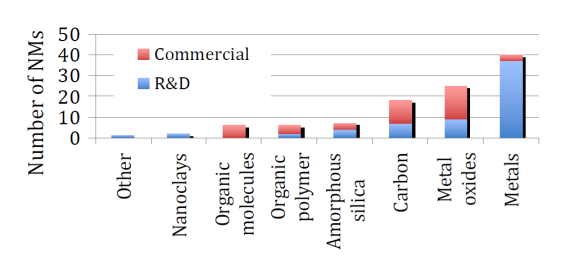

En este sentido, la revolución nanotecnológica está provocando la creación de nuevas empresas, muchas de ellas pequeñas, en las que los trabajadores se enfrentan a la manipulación de nanomateriales. Aunque gran parte de su uso es todavía con fines de investigación, la utilización de estos materiales con fines comerciales va en aumento, por lo que la exposición a ellos se hace cada vez más extensiva y difícil de controlar. La Agencia de Protección Ambiental de los Estados Unidos (EPA) publicó en 2009 un informe [3] en el que se puede ver el volumen del uso de estos materiales según su naturaleza química, tal y como se puede apreciar en la Figura 1.

Figura 1. Volumen de uso de los materiales nanoparticulados (EPA, 2009)

Por lo que respecta a España, aunque no se dispone de datos sobre el volumen de uso de los materiales nanoestructurados, la base de datos Nanowerk [4] tiene registradas, en este momento, 34 compañías españolas dedicadas a la nanotecnología. Además, hay que tener en cuenta que prácticamente todos los sectores tradicionales como los de la construcción, químico, electrónica, automoción, textil, plástico, cerámico, etc., algunos de ellos muy arraigados en España, están utilizando materiales nanoparticulados en sus procesos de fabricación.

Las particulas nanométricas suelen ser más reactivas que las de la misma naturaleza química de mayor tamaño. Por esta razón, la exposición a partículas en ambientes laborales en los que se manipulan materiales de tamaño nanométrico puede tener efectos diferentes sobre la salud de los trabajadores [5,6]. A pesar de ello, la rápida aplicación de la nanotecnología ha ocasionado que se extienda su uso cuando aún se tiene un conocimiento incompleto con respecto a los daños para la salud que pueda suponer el uso de estos materiales. De hecho, no se conocen valores límite para los materiales nanoparticulados, excepto en el caso del dióxido de titanio, para el que en abril de 2011, el National Institute for Occupational Safety and Health (NIOSH) de EEUU publicó una recomendación de 0,3 mg/m3 para partículas de TiO2 ultrafinas (<100nm) [7].

PODER DE EMISIÓN DE POLVO

Un factor de gran interés para el control de la exposición a PM y nanopartículas en ambientes laborales es el poder de emisión de polvo de los materiales, es decir, su tendencia a producir polvo cuando son sometidos a una manipulación.

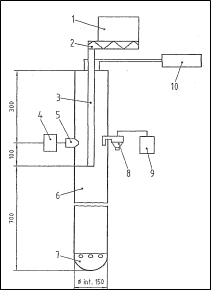

En este sentido, la Norma UNE EN 15051:2007 [9] establece dos métodos de referencia para la determinación de dicho parámetro: el método del tambor rotatorio y el método de caida continúa. En la Figura 2 se muestran los esquemas de ambos dispositivos.

| b) |

| a) |

1 Corriente de aire2 Sección de entrada3 Sección de generación de polvo4 Sección de captación de polvo5 Rodillos6 Medidor de caudal másico7 Válvula de control8 Bomba9 Cronómetro10. Motor de accionamiento

1 Cubeta de muestreo2 Dispositivo dosificador3 Conducto de vertido4 Bomba de toma de muestra de la fracción inhalable del aerosol5 Muestreador de la fracción inhalable del aerosol6 Conducto de reflujo7 Cubeta colectora8 Muestreador de la fracción respirable del aerosol9 Bomba de la toma de muestra de la fracción respirable del aerosol10 Bomba principal

Figura 2. Métodos de referencia según Norma UNE EN 15051:2007

Como resultado de los ensayos que se efectúan con estos dispositivos se pueden determinar las fracciones másicas de polvo inhalable (wI), torácico (wT) y respirable (wR), siendo:

wI: Fracción másica de polvo inhalable

wT: Fracción másica de polvo torácico

wR: Fracción másica de polvo respirable

Además, a partir de los resultados obtenidos, se pueden clasificar los materiales en diferentes categorías en función de su poder de emisión de polvo, según los criterios establecidos en la norma citada previamente, que se describen en la siguiente tabla.

Tabla 2: Clasificación del poder de emisión de polvo según Norma UNE EN 15051:2007

|

Método |

Clasificación |

Fracción másica de polvo (mg/kg) |

||

|

wI |

wT |

wR |

||

|

Método A Método de tambor rotatorio |

Muy bajo |

<200 |

<40 |

<10 |

|

Bajo |

200 a 1000 |

40 a 200 |

10 a 50 |

|

|

Moderado |

>1000 a 5000 |

>200 a 1000 |

>50 a 250 |

|

|

Alto |

>5000 |

>1000 |

>250 |

|

|

Método B Método de caída continua |

Muy bajo |

<250 |

- |

<25 |

|

Bajo |

250 a 2500 |

25 a 125 |

||

|

Moderado |

2500 a 12500 |

125 a 1250 |

||

|

Alto |

>12500 |

>1250 |

||

OBJETIVOS

Los objetivos del presente trabajo son:

- Elaborar una base de datos de poder de emisión de polvo de materias primas empleadas en la industria cerámica y afines.

- Clasificar las materias primas objeto de estudio en función de su poder de emisión de polvo.

- Posibilitar el estudio del poder de emisión de nanopartículas mediante la adaptación del dispositivo de determinación del poder de emisión de polvo.

- Comparar los resultados obtenidos en diversos experimentos llevados a cabo con nanomateriales.

Metodología

Determinación del poder de emisión de polvo

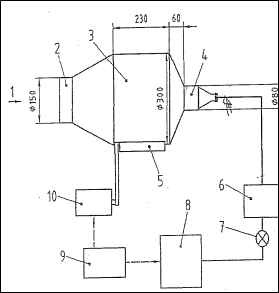

Los ensayos se han realizado empleando el método de caida continúa, es decir, el método de referencia B, según norma UNE EN 15051: 2007.

En dicho dispositivo, cuya instalación se puede ver en la Figura 3, el material a ensayar se introduce en un dosificador y se ajusta el caudal de caída de material para que se encuentre en el rango establecido por la norma (6 a 10 g/min). Posteriormente, se inicia el ensayo y el material se deja caer por un conducto interior, concéntrico al conducto por el que asciende el aire. De esta forma, el polvo generado durante la caída es transferido por dicha corriente ascendente de aire a la zona de toma de muestras. La zona de muestras está formada por dos cabezales de muestreo de fracciones granulométricas con relevancia para la salud: fracción inhalable y fracción respirable.[9].

Figura 3. Fotografía del dispositivo utilizado para la determinación del poder de emisión de polvo

Adaptación del dispositivo para la determinación del poder de emisión de polvo de nanopartículas

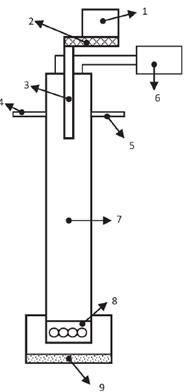

En base a la bibliografía consultada [10-16] y tomando como principal referencia el documento publicado por Dahman et al. [16], se ha llevado a cabo la puesta a puesta a punto del dispositivo de determinación del poder de emisión de polvo para posibilitar el estudio de la capacidad de generación de aerosoles de nanopartículas de materiales pulverulentos (Figura 4)

1 Cubeta de muestreo2 Dispositivo dosificador3 Conducto de vertido4 Conexión dispositivo 1 para registro de concentraciones de nanopartículas.5 Conexión dispositivo 2 para registro de concentraciones de nanopartículas.6 Bomba principal7 Conducto de reflujo8 Cubeta colectora9 Filtro ULPA

Figura 4: Adaptación del dispositivo de determinación del poder de emisión de polvo de nanopartículas (Fuente: Dahman et al. [16])

Tal y como puede apreciarse a partir de la comparativa de ambos esquemas (figuras 2b) y 3), las principales modificaciones a realizar son:

· Inclusión de un filtro para minimizar los efectos de agregación/coagulación y el ruido que podría generarse como consecuencia de emisiones ajenas a la realización del ensayo. Como consecuencia de ello, se ha adquirido y adaptado un filtro ULPA fabricado con fibra de vidrio y clasificado según la norma EN 1822 como U15. Además, se ha sellado el equipo para reducir al máximo la influencia de las partículas ultrafinas presentes en el aire.

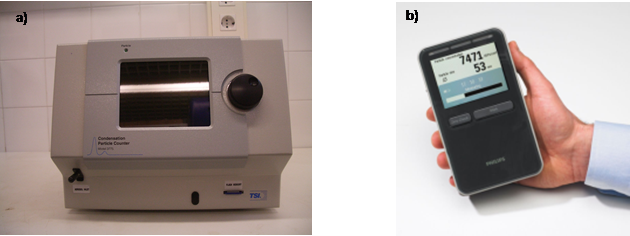

· Conexión en los cabezales de muestreo (4 y 5 en la Figura 5) de dispositivos que posibiliten el registro de concentraciones de nanopartículas. Concretamente se han empleado dos dispositivos, cuyas fotografías se pueden ver en la Figura 5.

a) Equipo A: Contador de partículas por condensación (Modelo 3775-TSI). Rango de tamaños entre 4nm y >3mm

b) Equipo B: Nanotracer (Philips). Tecnología utilizada: carga de partículas por difusión (Rango de tamaños entre 10 y 300 nm.

|

Figura 5. Dispositivos utilizados para el registro de nanopartículas

Además de los anteriores, en determinados ensayos se ha empleado un dispositivo que permite forzar la generación de aerosoles, alimentando éstos directamente al dispositivo de caída para evaluar los resultados obtenidos. Este dispositivo es un generador de aerosol marca Naneum modelo Aero PA100. Genera el aerosol mediante la inyección de aire, controlando la presión de entrada y el caudal a través de un cabezal de aplicación con difusor intercambiable. Las partículas no aerosolizadas se eliminan mediante un separador gravitacional.

Materiales

En el caso del estudio de materiales micronizados y granulados se han seleccionado 36 materiales empleados en la industria cerámica e industrias afines, incluyendo arcillas, cuarzos, carbonatos, talcos, y alúminas.

Para la puesta a punto de la metodología de determinación de poder de emisión de polvo de nanopartículas se ha seleccionado dos materiales (sílice amorfa y dióxido de titanio) que tienen un tamaño medio de partícula inferior a 50nm.

Resultados

En este apartado se muestran los resultados obtenidos en el presente estudio.

Datos de poder de emisión de polvo de materiales micronizados y granulados

En la Tabla 3 se muestran los resultados obtenidos para cada tipo de materiales objeto de estudio. Se puede observar que existe una gran variedad de poder de emisión de polvo dentro de cada tipo de materiales.

Tabla 3: Rangos de poder de emisión de polvo de tipos de materias primas empleadas en la industria cerámica y afines

|

Tipo de material |

Humedad (%) |

wI (mg/kg) |

Clasificación inhalable |

wR (mg/kg) |

Clasificación respirable |

|

Arcillas |

>5 |

1-1300 |

Muy bajo - Bajo |

<LD - 19 |

Muy bajo |

|

<2 |

11600-20985 |

Moderado-Alto |

32-142 |

Bajo-Moderado |

|

|

Cuarzos |

<1 |

750 - 10100 |

Bajo - Moderado |

<LD - 130 |

Muy bajo - Moderado |

|

Alúminas |

<1 |

1900 - 19300 |

Bajo - Alto |

10 - 60 |

Muy bajo - Bajo |

|

Carbonatos cálcicos |

<1 |

3500 - 10500 |

Moderado |

20 - 190 |

Muy bajo - Moderado |

|

Talcos |

<1 |

6200 - 63500 |

Moderado - Alto |

130 - 890 |

Moderado |

Adaptación del dispositivo para el estudio de nanopartículas

En el caso de materiales nanométricos se ha llevado a cabo la puesta a punto del dispositivo con los cambios descritos y se ha utilizado la metodología teniendo en cuenta las premisas indicadas en la introducción. Por este motivo, en este apartado únicamente se describen las diferencias en el desarrollo del ensayo, respecto a un ensayo convencional. Las principales diferencias son:

- Necesidad de efectuar medidas previas a la realización del ensayo para determinar el fondo.

- El ensayo se realiza en continuo y se prolonga el tiempo necesario para obtener un muestreo representativo.

- Es necesaria una experimentación previa a los ensayos para fijar la frecuencia de vibración a la que debe trabajar el dosificador. Este parámetro tiene un efecto significativo sobre los resultados obtenidos y para poder comparar los resultados obtenidos con distintos materiales, se considera oportuno realizar todos los ensayos con la misma frecuencia.

- La cantidad de material empleada en el ensayo es de unos 500ml.

En la Tabla 4 se muestran los resultados obtenidos en las distintas pruebas realizadas hasta el momento:

Tabla 4. Resultados obtenidos en las pruebas para la puesta a punto del dispositivo

|

Prueba |

Material |

Dosificación |

Blanco |

Ensayo |

||||

|

Tamaño medio (nm) |

Concentración (p/cm3) |

Tamaño medio (nm) |

Concentración (p/cm3) |

|||||

|

Equipo A |

Equipo B |

Equipo A |

Equipo B |

|||||

|

1 |

Sílice amorfa |

Polvo |

48 |

- |

1247 |

32 |

- |

1992 |

|

2 |

Sílice amorfa |

Polvo |

46 |

5789 |

1534 |

35 |

6841 |

1798 |

|

3 |

Anatasa |

Polvo |

30 |

3326 |

1544 |

40 |

4146 |

1881 |

|

4 |

Anatasa |

Polvo |

30 |

3326 |

1544 |

35 |

3734 |

1714 |

|

5 |

Anatasa |

Aerosol |

33 |

8145 |

2431 |

19 |

41145 |

362877 |

Por otro lado, en la Figura 6 se muestran, a modo de ejemplo, los resultados obtenidos en uno de los ensayos realizados.

Figura 6. Ejemplo de registro en continuo de concentración de nanopartículas durante la realización de un ensayo

Discusión de resultados

Los resultados obtenidos se pueden dividir fundamentalmente en dos bloques, aquellos que hacen referencia a materiales de uso convencional (micrométricos y granulados) y los resultados obtenidos en la puesta a punto del dispositivo y metodología de determinación del poder de emisión de polvo para posibilitar el estudio de nanopartículas.

En referencia a los materiales convencionales se puede extraer la siguiente conclusión:

·Se ha observado una gran dispersión en los resultados de poder de emisión de polvo de los materiales empleados en la industria cerámica, pudiendo observarse desde muestras con muy bajo poder de emisión de polvo, hasta muestras con alto poder de emisión de polvo. Esta información revela la utilidad de esta metodología, puesto que permite evaluar la problemática asociada a la manipulación de distintas materias primas.

En referencia a los resultados preliminares obtenidos en la puesta a punto del dispositivo se pueden extraer las siguientes conclusiones:

- Observado los resultados obtenidos en la prueba 1 se puede apreciar que durante el registro de concentraciones de fondo se registra un valor promedio de aproximadamente: 1250 p/cm3. Durante el ensayo el valor promedio registrado se sitúa en torno a 2000 p/cm3.

- Respecto a la prueba 2, teniendo en cuenta los resultados obtenidos en la prueba 1, en la prueba 2 se realizó el ensayo con el mismo material pero empleando dos dispositivos para el registro de concentraciones de nanopartículas (equipo A y equipo B). A la vista de los resultados se puede apreciar que durante el blanco la concentración media registrada es de 5789 y 1534 p/cm3 para el dispositivo A y B respectivamente. Durante el ensayo las concentraciones registradas son de 6841 en el dispositivo A y de 1798 en el dispositivo B.

- En las pruebas 3 y 4 se observa que, con ambos dispositivos de medida, se registra un ligero incremento en las concentraciones durante la realización del ensayo.

- En la prueba 5 se puede apreciar que al emplear el aerosolizador las concentraciones registradas por ambos dispositivos durante las dos pruebas son muy significativas.

- Finalmente, a raíz de los resultados obtenidos en las pruebas 1, 2, 3 y 4 se puede observar que el ensayo es bastante reproducible. No obstante, aunque se registra un incremento en las concentraciones, teniendo en cuenta el valor de la concentración de fondo y los errores asociados a la medida de los equipos empleados, este incremento se considera poco significativo. Por otro lado, en la prueba realizada con el aerosolizador, se produce un incremento significativo de las concentraciones. No obstante, esta prueba realmente no representa la tendencia intrínseca de un material a generar polvo, puesto que se está forzando la generación del aerosol.

Conclusiones

- Se dispone de una metodología que permite determinar el poder de emisión de polvo de materiales pulverulentos y clasificarlos de forma estandarizada según los criterios establecidos en la Norma UNE EN 15051:2007.

- En la industria cerámica y afines se gestionan materiales que cubren un amplio abanico de poder de emisión de polvo pudiendo encontrar desde materiales con muy bajo poder de emisión de polvo a materiales con alto poder de emisión de polvo. Estas diferencias se observan incluso para un mismo material en distinta forma de presentación. Estos resultados avalan la posibilidad de emplear esta metodología para evaluar la problemática asociada a la manipulación de distintas materias primas y la posibilidad de proponer medidas especificas en función de la materia prima gestionada.

- Se ha puesto a punto una metodología que posibilita el estudio del poder de emisión de polvo de los materiales nanométricos. Disponer de dicha metodología se considera de notable interés puesto que el conocimiento sobre los riesgos asociados a la exposición a nanopartículas es limitado.

- En las pruebas realizadas con varios materiales nanométricos se ha observado que, salvo en el caso de forzar la aerosolización, el incremento producido en las concentraciones de nanopartículas es poco significativo. No obstante, la causa de dichos resultados está siendo evaluada actualmente.

- En vista a los resultados obtenidos, a continuación se comentan brevemente las futuras líneas de actuación:

· Estudiar la tendencia de las nanopartículas a aglomerarse.

· Evaluar la idoneidad del dispositivo de dosificación.

· Realizar modificaciones en el dispositivo, en el caso de ser necesario.

· Ampliar el número de materiales estudiados.

Agradecimientos

Este trabajo se ha desarrollado en el marco de dos proyectos de investigación:

Proyecto TERRA (IMDEEA/2013/52), financiado por el Institut Valencià de Competitivitat Empresarial (IVACE) de la Generalitat Valenciana.

Proyecto DIFUCER (CGL 2009-14680-C02-01), cofinanciado por el Ministerio de Ciencia e Innovación con cargo al Plan Nacional de I+D+I 2008-2011.

Este trabajo se ha presentado en el XII Congreso Internacional de Prevención de Riesgos Laborales, celebrado en Zaragoza durante los días 21, 22 y 23 de mayo de 2014

Referencias bibliográficas

Ponga solamente el material citado en el trabajo siguiendo el formato indicado anteriormente. Un ejemplo de ello sería:

- 1. http://bdlep.insht.es:86/LEP2014/

- 2. European Comission. “Second Regulatory Review on Nanomaterials”. COM(2012) 572 final

- 3. U.S. Environmental Protection Agency “Nanoscale Materials Stewardship Program Interim Report”.2009

- 4. www.nanowerk.com

- 5. SWD(2012) 288 final. Commission Staff Working Paper. Types and uses of nanomaterials, including safety aspects. Accompanying the Communication from the Commission to the European Parliament, the Council and the European Economic and Social Committee on the Second Regulatory Review on Nanomaterials. {COM(2012) 572 final}

- 6. NIOSH [2013]. Current strategies for engineering controls in nanomaterial production and downstream handling processes. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, DHHS (NIOSH) Publication No. 2014–102.

- 7. Current Intelligence Bulletin (CIB) 63, Occupational Exposure to Titanium Dioxide. DHHS (NIOSH) Publication No. 2011–160.

- 8. UNE EN 15051: 2007. Atmósferas en los lugares de trabajo. Medición del estado pulverulento de los materiales a granel. Requisitos y métodos de ensayo de referencia.

- 9. UNE EN 481:1995. Definición de las fracciones por el tamaño de las partículas para la medición de aerosoles.

- 10. TSAI, ChuenJinn, et al. Dustiness test of nanopowders using a standard rotating drum with a modified sampling train. Journal of Nanoparticle Research, 2009, vol. 11, no 1, p. 121131.

- 11. SCHNEIDER, Thomas; JENSEN, Keld Alstrup. Combined singledrop and rotating drum dustiness test of fine to nanosize powders using a small drum. Annals of Occupational Hygiene, 2008, vol. 52, no 1, p. 2334.

- 12. BROUWER, Derk. Exposure to manufactured nanoparticles in different workplaces. Toxicology, 2010, vol. 269, no 2, p. 120127.

- 13. EVANS, Douglas E., et al. Dustiness of fine and nanoscale powders. Annals of Occupational Hygiene, 2013, vol. 57, no 2, p. 261277.

- 14. IBASETA, N.; BISCANS, B. Ultrafine Aerosol Emission from the Free Fall of TiO~ 2 and SiO~ 2 Nanopowders. Kona, 2007, vol. 25, p. 190.

- 15. SCHNEIDER, Thomas; JENSEN, Keld A. Relevance of aerosol dynamics and dustiness for personal exposure to manufactured nanoparticles. Journal of nanoparticle research, 2009, vol. 11, no 7, p. 16371650.

- 16. DAHMANN, D.; MONZ, C. Determination of dustiness of nanostructured materials. Gefahrstoffe Reinhaltung der Luft, 2011, vol. 71, no 1112, p. 481487.

Papers relacionados