Puigdengolas Rosas, Salvador

Ingeniero IndustrialTécnico Superior PRL en las especialidades de Seguridad, Higiene y Ergonomía y Psicosociología.C/ General Urrutia nº 65, 1-11, 46013-Valencia. España+34 626 933 949 / puigdengolas_sal@iicv.es

ABSTRACT.

Entendido equipo de trabajo como cualquier máquina, instrumento, aparato e instalación que se utiliza en el trabajo (artículo 2 del R.D. 1215/1997, de 18 de julio), la presente ponencia se marca como objetivo el establecer la hoja de ruta para garantizar, por parte del empresario, que los equipos de trabajo puestos a disposición de los trabajadores son adecuados al trabajo que se ha de realizar y convenientemente adaptados al efecto.

Precepto legal recogido en el artículo 17.1 de la Ley 31/1995 que ha generado, a lo largo del tiempo y desde la publicación y entrada en vigor del R.D. 1215/1997, de 18 de julio, interpretaciones diversas y contradictorias en relación a las condiciones de adecuación de los equipos de trabajo y la capacitación de quién podía llevarla a cabo. Condiciones de adecuación que diferirán, en sí mismas, del tipo de equipo de trabajo del que se trate, ya sea máquina, instrumento, aparato o instalación; de las condiciones legales de fabricación, comercialización, instalación y/o puesta en servicio del equipo de trabajo en cuestión; así como de la capacitación del personal, como técnico competente, que pueda llevar a cabo la adecuación del equipo a fin de dar cumplimiento a la legislación vigente y garantizar la seguridad y salud en el trabajo de los operadores y/o trabajadores expuestos. Precepto legal que vino a tomar más valor e importancia desde la entrada en vigor de la Ley 36/2011, y en particular, por lo establecido en su art. 96.2.

Palabras clave

Equipo, utilización, máquina, aparato, instrumento, instalación.

INTRODUCCIÓN

Definido un equipo de trabajo según se establece en el artículo 2 apartado a del R.D. 1215/1997, de 18 de julio, como cualquier:

- máquina, entendida como la definición que establece el R.D. 1644/2008.

- instrumento, entendido en conformidad a lo establecido en el Real Decreto 1801/2003, de 26 de diciembre, sobre seguridad general de los productos.

- aparato, entendido en conformidad a lo establecido en el Real Decreto 1801/2003, de 26 de diciembre, sobre seguridad general de los productos.

- e instalación, entendido estas como lo establecido por la Legislación de Seguridad Industrial

que se “utiliza” (cualquier actividad referida a un equipo de trabajo, tal como la puestaen marcha o la detención, el empleo, el transporte, la reparación, la transformación, el mantenimiento y la conservación, incluida en particular la limpieza, en el trabajo), el empresario está obligado a adoptar las medidas necesarias para que los equipos de trabajo que se pongan a disposición de los trabajadores sean adecuados al trabajo que deba realizarse y convenientemente adaptados al mismo, de forma que garanticen la seguridad y la salud de los trabajadores al utilizar dichos equipos de trabajo (art. 17.1 Ley 31/1995, de 8 de noviembre).

OBJETIVO

Es en el aspecto que establece la reglamentación de garantizar la adecuación de los equipos de trabajo, en el que se va a centrar el presente documento, marcándose como objetivo el indicar qué preceptos han de cumplirse para poder llegar a garantizar, por parte del empresario, que los equipos de trabajo puestos a disposición de los trabajadores son adecuados al trabajo que se ha de realizar y convenientemente adaptados al efecto.

Condiciones de adecuación que podrían venir a cumplir con lo establecido en el artículo96.2 de la Ley 36/2011, a saber, “probar la adopción de las medidas necesarias para prevenir o evitar el riesgo” y cumplir con el precepto legal recogido en el artículo 17.1 de la Ley 31/1995 que ha generado, a lo largo del tiempo y desde la publicación y entrada en vigor del R.D. 1215/1997, de 18 de julio, interpretaciones diversas y contradictorias en relación a las condiciones de adecuación de los equipos de trabajo y la capacitación de quién podía llevarla a cabo.

Condiciones de adecuación que diferirán, en sí mismas, del tipo de equipo de trabajo del que se trate, ya sea máquina, instrumento, aparato o instalación; de las condiciones legales de fabricación, comercialización, instalación y/o puesta en servicio del equipo de trabajo en cuestión; así como de la capacitación del personal, como técnico competente, que pueda llevar a cabo la adecuación del equipo a fin de dar cumplimiento a la legislación vigente y garantizar la seguridad y salud en el trabajo de los operadores y/o trabajadores expuestos.

REGLAMENTACIÓN Y NORMATIVA

Respecto a la reglamentación y normativa que son de aplicación a los equipos de trabajo, se vienen a establecer, entre otras y según la tipología y las condiciones técnicas de estos:

- Ley 31/1995, de 8 de noviembre, de Prevención de Riesgos Laborales y demás reglamentación dimanante.

- Real Decreto 1801/2003, de 26 de diciembre, sobre seguridad general de los productos.

- Real Decreto 1644/2008, de 10 de octubre, del Ministerio de la Presidencia por el que se establecen las normas para la comercialización y puesta en servicio de las máquinas.

- Real Decreto 1215/1997, de 18 de julio por el que se establecen las disposiciones mínimas de seguridad y salud para la utilización por los trabajadores de los equipos de trabajo.

- Real Decreto 212/2002, de 22 de febrero, por el que se regulan las emisiones sonoras en el entorno debidas a determinadas máquinas de uso al aire libre.

- Real Decreto 286/2006, de 10 de marzo, sobre la protección de la salud y la seguridad de los trabajadores contra los riesgos relacionados con la exposición al ruido.

- Normativa Seguridad Industrial, así como la complementaria, que estaría desglosada según sea, entre otras:

- Legislación Básica, tal como la Ley 21/1992 de 16 de julio, de Industria, Real Decreto 2200/1995, de 28 de diciembre, por el que se aprueba el Reglamento de la infraestructura para la Calidad y la Seguridad Industrial,…

- Legislación sobre Productos, tales como el Reglamento de Equipos a Presión, Reglamento de Aparatos de elevación y manutención,…

- Legislación sobre Instalaciones, tales como las Instalaciones de protección contra incendios, Instalaciones petrolíferas, Líneas eléctricas de alta tensión, Reglamento Electrotécnico para Baja Tensión,… Legislación que, en relación a la normativa, y en cumplimiento de lo establecido en el artículo 1 de la Ley 31/1995, de 8 de noviembre, a saber, “la normativa sobre prevención de riesgos laborales está constituida por la presente Ley, sus disposiciones de desarrollo o complementarias y cuantas otras normas, legales o convencionales, contengan prescripciones relativas a la adopción de medidas preventivas en el ámbito laboral o susceptibles de producirlas en dicho ámbito” , pueden venir a complementarse con normativa tal como, entre otra y para máquinas:

- UNEEN 349:1994+A1:2008. Seguridad de las máquinas. Distancias mínimas para evitar el aplastamiento de partes del cuerpo humano.

- UNEEN 1088:1996+A2:2008. Seguridad de las máquinas. Dispositivos de enclavamiento asociados a resguardos. Principios para el diseño y selección.

- UNEEN ISO 137321:2007. Ergonomía del ambiente térmico: Métodos para la evaluación de la respuesta humana al contacto con superficies. Parte 1: Superficies calientes. (ISO 137321:2006)

- UNEEN 981:1997+A1:2008. Seguridad de las máquinas. Sistemas de señales de peligro y de información auditivas y visuales.

- UNEEN 613101:2008 Seguridad de las máquinas. Sistemas de señales de peligro y de información auditivas y visuales.

- UNEEN 602041:2007 Seguridad de las máquinas. Equipo eléctrico de las máquinas. Parte 1: Requisitos generales. (IEC 602041:2005, modificada).

- UNEEN 1037:1996+A1:2008. Seguridad de las máquinas. Prevención de una puesta en marcha intempestiva.

- UNEEN ISO 121001:2004. Seguridad de las máquinas. Conceptos básicos, principios generales para el diseño. Parte 1: Terminología básica, metodología (ISO 121001:2003)

- UNEEN ISO 121002:2004 Seguridad de las máquinas. Conceptos básicos, principios generales para el diseño. Parte 2: Principios técnicos. (ISO 12100 2:2003).

- Será anulada por: PNEprEN ISO 12100

- UNEEN ISO 13850:2008 Seguridad de las máquinas. Parada de emergencia. Principios para el diseño. (ISO 13850:2006)

- …

REQUISITOS TÉCNICOS PARA LA COMERCIALIZACIÓN Y PUESTA EN SERVICIO DE EQUIPOS DE TRABAJO

Según se trate de un equipo de trabajo u otro, las condiciones de comercialización y puesta en servicio de estos se verá sujeta al cumplimiento de una serie de preceptos. Entre estos, y según se corresponda, se puede establecer:

- Para aparatos e instrumentos, lo establecido en el R.D. 1801/2003, de 26 de diciembre, que se marca como objetivo el de garantizar que los productos que se pongan en el mercado sean seguros, entendiendo este Real Decreto como producto el destinado al consumidor, incluidos los ofrecidos o puestos a disposición de los consumidores en el marco de una prestación de servicios para que éstos los consuman, manejen o utilicen directamente o que, en condiciones razonablemente previsibles, pueda ser utilizado por el consumidor aunque no le esté destinado, que se le suministre o se ponga a su disposición, a título oneroso o gratuito, en el marco de una actividad comercial, ya sea nuevo, usado o reacondicionado. Dentro de las definiciones que establece ese Real Decreto, se enuncian las de “producto seguro”, “producto inseguro” y “riesgo”, así como, entre los agentes implicados en la comercialización y puesta en servicio de un producto, define las figuras de “productor” y “distribuidor”. El R.D. 1801/2003, de 26 de diciembre, también hace mención, en el artículo de definiciones, al Real Decreto 2200/1995, de 28 de diciembre, por el que se aprueba el Reglamento de infraestructura para la calidad y seguridad industrial, en relación al concepto de Norma UNE. Los requisitos de seguridad y salud de un producto que vaya a comercializarse en España vendrán supeditados a un proceso de evaluación de la seguridad que determinará si este es seguro. Para ello deberá:

- bien cumplir las disposiciones normativas que le sean de aplicación y, a su vez, sean de obligado cumplimiento en España y fijen los requisitos seguridad y salud.

- Bien llevar a cabo el proceso de evaluación de la seguridad en conformidad ya sea a normas técnicas nacionales que sean transposición de normas europeas no armonizadas, a Normas UNE, a las recomendaciones de la Comisión Europea que establezcan directrices sobre la evaluación de la seguridad de los productos, a los códigos de buenas prácticas en materia de seguridad de los productos que estén en vigor en el sector, especialmente cuando en su elaboración y aprobación hayan participado los consumidores y la Administración pública o al estado actual de los conocimientos y de la técnica, siempre y cuando no exista disposición normativa de obligado cumplimiento aplicable o ésta no cubra todos los riesgos o categorías de riesgos del producto,

- Para instalaciones, los preceptos legales y normativos a cumplir en la elaboración y puesta en servicio de una instalación de carácter industrial serían los establecidos en la legislación de seguridad industrial que le fuese de aplicación, tanto a nivel de legislación básica, Ley 21/1992 de 16 de julio, de Industria y Real Decreto 2200/1995, de 28 de diciembre, por el que se aprueba el Reglamento de la infraestructura para la Calidad y la Seguridad Industrial, entre otra; como específica en relación a los productos o las instalaciones; así como cualquier otra complementaria.

- Para máquinas, el fabricante debe tener en cuenta que para la comercialización y su puesta en servicio debe cumplir con lo dispuesto en el Real Decreto 1644/2008, que, viene a establecer, entre otros que la máquina:

- Cumpla los pertinentes requisitos esenciales de seguridad y de salud relativos al diseño y la fabricación de máquinas (anexo I R.D. 1644/2008).

- Esté disponible el expediente técnico (anexo VII R.D. 1644/2008), que deberá demostrar la conformidad de la máquina con los requisitos de la presente Directiva y referirse, en la medida en que sea necesario para esta evaluación, al diseño, fabricación y funcionamiento de la máquina.

- Se apliquen los procedimientos de evaluación de la conformidad de los productos (art 12 R.D. 1644/2008).

- Se establezca la declaración de conformidad CE (anexo II R.D. 1644/2008).

- Se estampe el marcado CE (anexo III R.D. 1644/2008). Dicho Real Decreto, además y en su Anexo I, viene a establecer, como precepto, que el fabricante de la máquina, mediante un proceso iterativo de evaluación reducción, está obligado a la realización de una evaluación de riesgos con el fin de determinar los requisitos de seguridad y de salud que se aplican a la máquina, debiendo ser, dicha máquina, diseñada y fabricada teniendo en cuenta los resultados de dicha evaluación de riesgos. Mediante el proceso de evaluación y reducción de riesgos, el fabricante, previo a la comercialización, deberá:

- Determinar los límites de la máquina, lo que incluye el uso previsto y su mal uso razonablemente previsible.

- Identificar los peligros que puede generar la máquina y las correspondientes situaciones peligrosas.

- Estimar los riesgos, teniendo en cuenta la gravedad de las posibles lesiones o daños para la salud y la probabilidad de que se produzcan.

- Valorar los riesgos.

- Eliminar los peligros o reducir los riesgos derivados de dichos peligros, mediante la aplicación de medidas preventivas. Proceso destinado a definir, entre otros y tal como debe de contemplarse en el manual de instrucciones (punto 1.7.4, del apartado 1, anexo I del R.D. 1644/2008):

- La información sobre los riesgos residuales que existan a pesar de las medidas de diseño inherentemente seguro, de las medidas de protección y de las medidas preventivas complementarias adoptadas.

- Las instrucciones acerca de las medidas preventivas que debe adoptar el usuario, incluyendo, cuando proceda, los equipos de protección individual a proporcionar.

Además, el fabricante o su representante autorizado, antes de proceder a la comercialización o puesta en servicio de una máquina, deberá satisfacer todos los requisitos establecidos en el artículo 5 del R.D. 1644/2008, encontrándose, entre los mismos el “llevar a cabo los oportunos procedimientos de evaluación de la conformidad”.

CONCEPTOS PREVIOS

Es en este punto y como conceptos previos donde cabe distinguir, entre otros, a los diferentes agentes que pueden intervenir en un proceso de diseño, fabricación, comercialización, puesta en servicio y adecuación de un equipo de trabajo.

Entre estos se podría definir al:

- Proyectista, en particular y dentro del campo de la Seguridad Industrial, viene definido, entre otras, como el técnico titulado competente que tiene la responsabilidad técnica en el diseño y, si procede, puesta en servicio de la instalación bajo los preceptos legales y normativos que le sean de aplicación.

- Fabricante. La Directiva 2006/42/CE, al igual que hacía la Directiva 89/392/CE, establece como fabricante al agente que asume la responsabilidad del diseño y la construcción de la máquina, bien sea tanto para su comercialización como para su propio uso. Las obligaciones técnicas, en territorio nacional, que asume dicho agente vendrán impuestas tanto por la transposición de dicha Directiva Europea, a saber, el R.D. 1644/2008, como por la propia Ley 31/1995, de 8 de noviembre, que en su artículo 41 establece las obligaciones que los fabricantes, importadores y suministradores tienen en materia de prevención de riesgos laborales. Adquiriendo, por tanto la condición de fabricante:

- quien mediante implemento, complemento o por cualquier otro medio realiza una modificación sustancial de la función o del rendimiento de una máquina.

- quien diseña o manda montar máquinas o partes de máquinas de origen diferente, con el fin de unirlas solidariamente para llegar a un mismo resultado, encontrándose dispuestas y accionadas para funcionar como una sola máquina.

- Importadores, distribuidores, comerciales y/o suministradores, como aquellos agentes que distribuyen en el mercado la maquinaria, equipos, productos y útiles de trabajo diseñados y fabricados por el fabricante, supeditándose, entre otra y legalmente, a lo establecido en el R.D. 1801/2003, de 26 de diciembre, y, desde un aspecto preventivo, a lo indicado en el artículo 41 de la Ley 31/1995, de 8 de noviembre.

- Instalador. En el Reglamento de Seguridad en Máquinas (R.D. 1495/1986) aparecía el agente que procedía a la construcción de una máquina bajo planos o la dirección técnica de una persona o entidad, a saber, el instalador. Dicho agente instalador, si lleva a cabo las actuaciones bajo los planos del fabricante o la dirección técnica de una persona o entidad del propio fabricante, o ajena a este, no adquiere, como tal, la condición de fabricante de la máquina, quedando reservada dicha condición a quien “diseña y construye la máquina” o a quien lleva la dirección técnica de la instalación (si es ajeno al fabricante).

- Técnico, pudiéndose entender como la persona con capacitación técnica y/o titulación profesional habilitante que permita, dadas su atribuciones, tener competencia y capacidad para verificar, en el área de la seguridad y salud, los equipos de trabajo en relación a lo dispuesto en el anexo I del R.D. 1215/1997, de 18 de julio.

- Técnico competente en materia de prevención de riesgos laborales, entendido

como aquella persona, con acreditación por parte de la Autoridad Laboral o con titulación habilitante, capacitada para ejercer las funciones establecidas en el capítulo VI del R.D. 39/1997, de 17 de enero y, concretamente y para el caso de adecuaciones de equipos de trabajo, disponer de capacidad y aptitud acordes a las funciones establecidas por el artículo 37 de dicho Real Decreto.

Hacer notar, conforme a lo establecido en el artículo 17.1 de la Ley 31/1995, y su desarrollo reglamentario R.D. 1215/1997, de 18 de julio, que quien lleva a cabo la adecuación de una máquina a los requisitos mínimos indicados en el Real Decreto porel que se establecen las disposiciones mínimas de seguridad y salud para la utilización por los trabajadores de los equipos de trabajo no adquiere, a priori la condición de fabricante o proyectista siempre y cuando, dicha adecuación, no llegue a alterar sustancialmente las funciones o el rendimiento del equipo.

CRITERIOS DE ADECUACIÓN DE LOS EQUIPOS DE TRABAJO

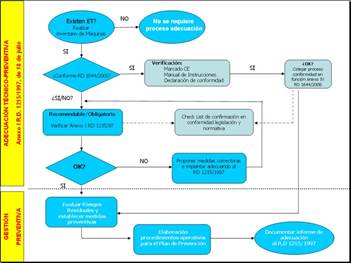

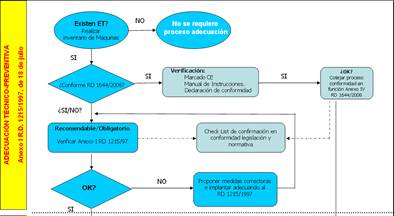

Un proceso de adecuación de un equipo de trabajo al R.D. 1215/1997, de 18 de julio viene marcado por dos fases distintas pero, a su vez, dependientes una de la otra.

Fase 1:

|

|

Adecuación Técnico – Preventiva. Fase 2: Gestión preventiva. |

Flujograma de adecuación de una máquina al R.D. 1215/1997, de 18 de julio

Una primera fase, que podría enunciarse como de adecuación técnico-preventiva, sería la de aseguramiento de los requisitos de seguridad establecidos en el anexo I del

R.D. 1215/1997, de 18 de julio.

En este punto y en relación a las condiciones de adecuación de las instalaciones de industriales, con legislación de seguridad industrial que le es de aplicación, hacer notar que estas, en sí mismas, pueden llegar a generar riesgos en los puestos de trabajo. Riesgos derivados de esas instalaciones o equipos que, conforme a lo que establece el Instituto Nacional de Seguridad y Salud en el Trabajo en la 2ª Edición de la Guía de Evaluación de Riesgos, estarían controlados siempre y cuando se garantizase el cumplimiento de las legislaciones de seguridad industrial que sean de aplicación en relación a las características que han de cumplir las instalaciones, la autorización parasu puesta en servicio, las revisiones periódicas, las inspecciones, así como las características que han de reunir los instaladores autorizados. Dicho criterio no consideraría necesario realizar una evaluación de riesgos a los usuarios de las instalaciones que ocupasen un determinado puesto de trabajo. Otra cosa distinta sería si la persona que ocupa el puesto de trabajo es el operador del equipo, entendido este como la persona encargada de la utilización del equipo de trabajo entendido el término utilización como la actividad de puesta en marcha o la detención, el empleo, el transporte, la reparación, la transformación, el mantenimiento y la conservación, incluida en particular la limpieza.

Es decir, lo que cabría hacer para garantizar la adecuación de estos equipos de trabajo, instalaciones industriales, al R.D. 1215/1997, de 18 de julio sería el asegurar que se cumple con los requisitos establecidos en la legislación y normativa que les sea de aplicación y en los términos señalados en ella.

En relación a las máquinas, el proceso de adecuación vendría impuesto, en estaprimera fase, en un aseguramiento, por parte del empresario que pone a disposición el equipo de trabajo, de las prescripciones del anexo I del R.D. 1215/1997, es decir y por analogía, el llevar a cabo de proceso de aseguramiento de los pertinentes requisitos esenciales de seguridad y de salud que ha de llevar a cabo el fabricante en conformidad al anexo I del R.D. 1644/2008.

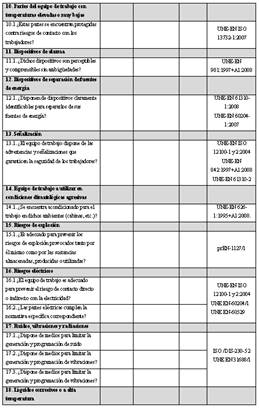

Dicha fase podría llevarse a cabo por un proceso iterativo de verificación-subsanación de no conformidades o no adecuaciones reglamentarias, siendo de ayuda los listado de chequeo que podría elaborarse en conformidad a Normas.

El mismo finalizaría con un apartado o anexo al informe de adecuación en el que constasen el/los listados de chequeo así como las propuestas de subsanación y loselementos o documentos justificativos de implantación de estas. Documento elaborado y rubricado por parte de un técnico con capacitación técnica, y en base a susatribuciones, que serviría de certificación de los resultados de valoración obtenidos,considerándose el equipo de trabajo conforme o no conforme en los puntos señalados a los requisitos exigidos por el anexo I del R.D. 1215/97.

|

|

Ejemplo de modelo de listado de chequeo en el que se indica, entre otras, Norma de aplicación a cada uno de los apartados |

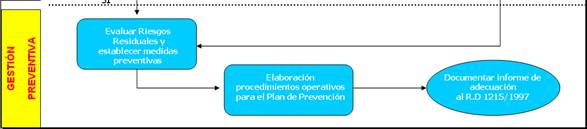

La segunda fase del proceso de adecuación de máquinas se correspondería con el proceso de gestión preventiva, siendo preceptiva el llevar a cabo una evaluación de aquellos riesgos, residuales, no evitados, y que se elaboraría en conformidad a las condiciones de utilización que vienen establecidas en el anexo II del Real Decreto de equipos de trabajo.

Evaluación de riesgos que debe elaborarse en conformidad a los requisitos establecidos en el capítulo II del R.D. 39/1997, de 30 de enero, en el que por parte de Técnico Competente, según dispone el artículo 37 del Reglamento de los Servicios de Prevención, se llevaría a cabo el proceso de identificación y evaluación de los riesgos residuales asociados a la utilización del equipo de trabajo.

Tras dicho proceso de evaluación de riesgos y dimanante de esta, se propondrían medias preventivas de factor técnico, factor organizacional y factor humano tendentes a minorizar los factores de riesgo residual evaluados.

- Como medidas de factor técnico, y tras proceso de adecuación al anexo I del

R.D. 1215/1997, de 18 de julio, cabría enunciar, dada la existencia de riesgos residuales no evitados y evaluados, la utilización de EPI´s en conformidad al

R.D. 773/1997, de 30 de mayo.

- Como medidas de factor organizacional, se establecerían los procedimientos operativos en donde, entre otros apartados, deberían establecerse las normas e instrucciones de trabajo seguro tal como indica el artículo 15 de la Ley 31/1995, de 8 de noviembre.

- Y por último, y desde un aspecto o factor humano, debería establecerse la capacitación del trabajador desde una doble vertiente, a saber,

- cualificación profesional conocimientos y experiencia.

- información de los riesgos asociados a la utilización del equipo de trabajo y a las normas e instrucciones que les sea de aplicación (art. 18 LPRL), así como formación específica en materia de PRL (art. 19 LPRL) tanto desde un aspecto operacional del equipo de trabajo como de utilización de los equipos de protección de individual.

Con la documentación elaborada tanto en fase primera, relativa al informe de adecuación al anexo I, como de la fase segunda, proceso de evaluación de riesgos laborales y la planificación de la actividad preventiva en función de las condiciones de utilización del equipo de trabajo, según dispone el anexo II, se elaboraría el informe de adecuación del equipo de trabajo al R.D. 1215/1997, de 18 de julio.

Informe de adecuación que vendría a cumplir lo dispuesto en el artículo 16 de la Ley 31/1995, de 8 de noviembre, puesto que en base al informe de adecuación que contemplaría la evaluación de riesgos laborales y la planificación de la actividad preventiva, se elaboraría el apartado correspondiente del Plan del Prevención de la empresa relativo a la identificación de los distintos procesos técnicos y las prácticas y los procedimientos organizativos existentes en la empresa, en relación con la prevención de riesgos laborales (art. 2 del R.D. 39/1997, de 30 de enero).

CONCLUSIÓN

El concepto de adecuación de un equipo de trabajo debe ser entendido en función de que este sea una máquina, un instrumento, un aparato o una instalación que se utiliza en el trabajo (artículo 2 del R.D. 1215/1997, de 18 de julio).

Criterios técnicos de adecuación que, como conclusión, deben garantizar, por parte del empresario, que dicho equipo de trabajo puesto a disposición de los trabajadores sea adecuado al trabajo que se ha de realizar y convenientemente adaptados al efecto, es decir, satisfacer lo dispuesto tanto en el anexo I como en el anexo II del R.D.

1215/1997, de 18 de julio.

Es por ello que, tal como se ha establecido en el apartado de criterios técnicos del presente trabajo, el proceso de adecuación debe ser tal que garantice una adecuación técnico-preventiva con una complementación de gestión preventiva que lleve a garantizar, en sí mismo y en su utilización, los preceptos establecidos en el artículo 15 de la Ley 31/1995.

REFERENCIAS BIBLIOGRÁFICAS

- 1. Ley 31/1995 de 8 de noviembre, de Prevención de Riesgos Laborales.

- 2. R.D. 1215/1997, de 18 de julio, por el que se establecen disposiciones mínimas de seguridad y salud para la utilización por los trabajadores de los equipos de trabajo.

- 3. Directiva de Máquinas 2006/42/CE, del Parlamento Europeo y del Consejo, de 17 de mayo de 2006 relativa a las máquinas y por la que se modifica la Directiva 95/16/CE (refundición)

- 4. Real Decreto 1644/2008, de 10 de octubre, por el que se establecen las normas para la comercialización y puesta en servicio de las máquinas.

- 5. Real Decreto 1801/2003, de 26 de diciembre, sobre seguridad general de los productos.

- 6. Real Decreto 212/2002, de 22 de febrero, por el que se regulan las emisiones sonoras en el entorno debidas a determinadas máquinas de uso al aire libre.

- 7. Real Decreto 286/2006, de 10 de marzo, sobre la protección de la salud y la seguridad de los trabajadores contra los riesgos relacionados con la exposición al ruido.

- 8. Ley 21/1992 de 16 de julio, de Industria,

- 9. Real Decreto 2200/1995, de 28 de diciembre, por el que se aprueba el Reglamento de la infraestructura para la Calidad y la Seguridad Industrial.

- 10. Legislación sobre Productos, tales como el Reglamento de Equipos a Presión, Reglamento de Aparatos de elevación y manutención,…

- 11. Legislación sobre Instalaciones, tales como las Instalaciones de protección contra incendios, Instalaciones petrolíferas, Líneas eléctricas de alta tensión, Reglamento Electrotécnico para Baja Tensión.

- 12. Álvaro Abacéns Izcue,…. (1998). Manual para la adecuación a la legislación vigente de los equipos de trabajo. Servicio Central de Publicaciones del Gobierno Vasco.