Psicólogo, Magíster en Comportamiento y Desarrollo Organizacional©, Diplomado en Ergonomía, Monitor de Seguridad Minera SERNAGEOMIN, Especialista Senior

Gestión de Riesgos, División Andina CODELCO 66288291, msanh002@codelco.cl

RESUMEN:

Se presenta un análisis de la probabilidad de error humano en una tarea habitual de mantenimiento en las instalaciones de Chancado de una Empresa de la Gran Minería del Cobre. Se utilizó para ello el modelo GEM de error humano de Reason [1] y la metodología HEART (Human Error Assessment and Reduction Technique)[2].

Se utilizan tablas EPC (Error Production Conditions) para identificar las fuentes de agravamiento de la probabilidad nominal de error, considerando las condiciones de realización de la tarea. Estas tablas permiten también orientar las mejoras necesarias para reducir la probabilidad de error.

A partir del análisis con esta herramienta, se generó una estrategia de intervención sobre el diseño de la tarea que redujo la probabilidad de ocurrencia de errores.

Se comparan los resultados del análisis con los de una investigación tradicional realizada a un incidente ocurrido en la tarea analizada, mostrando la potencia correctiva del uso del método HEART.

Se concluye la importancia de incorporar las herramientas de análisis del error humano en el diseño de cambios de layouts de Plantas, equipos y sistemas, como una manera de prevenir la ocurrencia de errores y evitar incidentes. De igual forma, se considera su utilidad en la investigación de incidentes para enriquecer el análisis de las causas de errores o trasgresiones y generar medidas correctivas robustas.

Palabras clave: Error Humano, gestión preventiva de riesgos, accidentalidad

1 Reason, J. 1990, Human Error, Cambridge University Press, London

2Kirwan, B. (1994). A Guide to Practical Human Reliability Assessment, Taylor & Francis,

INTRODUCCIÓN

La utilización de métodos de análisis del error humano es frecuente en la industria nuclear y aeroespacial; Swain y Guttman, Reason, Rasmussen desarrollaron gran parte de sus teorías y modelos de error humano en este tipo de Industrias en los años 70 y 80.

En las últimas décadas se ha avanzado enormemente en la Industria de la minería en materia de reducción de la accidentalidad. Entre los años 60 y 70 las tasas de frecuencia de accidentes eran de 50 accidentes por millón de horas hombre de trabajo. Hoy en día las tasas de accidentalidad promedio en este sector productivo no superan los 3,5 accidentes por millón de horas trabajadas.

No obstante este importante avance, aun se registra una gran cantidad de accidentes fatales, cerca de 33 accidentes fatales por año. Desde hace 10 años estas tasas se han mantenido, generándose un comportamiento asintótico difícil de modificar con las metodologías tradicionales de gestión de riesgos.

El desarrollo tecnológico, la automatización de tareas riesgosas realizadas en forma manual, la incorporación de metodologías de observación y gestión de conductas, el fortalecimiento del liderazgo, la concientización y el fortalecimiento de la cultura preventiva han permitido avanzar un poco más, tendiendo a indicadores cada vez mas bajos de accidentalidad.

Una línea de trabajo que en nuestro país se ha desarrollado muy incipientemente, principalmente en Empresas como CODELCO e Inés de Collahuasi (BHP Billiton), es la línea de intervención Ergonómica, a través de la incorporación de análisis y mejoras al diseño de la tarea, desde las etapas más tempranas de la Ingeniería.

Las intervenciones en ergonomía para reducir los riesgos de accidentalidad, se ubican entre las medidas más efectivas de gestión del riesgo. De acuerdo a la pirámide de la jerarquía del control de riesgos, se consideran barreras robustas, ya que incorporan tecnología y abordan el rediseño del trabajo.

Para poder generar barreras adecuadas y robustas, se requiere identificar en forma precisa los tipos de errores que los operadores de un sistema pueden cometer. Identificar el tipo de error, determinar la probabilidad de ocurrencia, definir las consecuencias que podría generar, son parte esencial de la metodología de diagnóstico, la cual permite a su vez direccionar la generación de barreras efectivas tendientes a reducir o en el mejor de los casos, eliminar la probabilidad de error humano en un sistema.

Entre los años 60 y 70 Swain y Guttman[3] sistematizaron una importante cantidad de métodos para identificar los errores que se podían cometer en sistemas altamente complejos y tecnológicos como la Operación de Reactores Nucleares y las operaciones aeroespaciales de la NASA.

A partir de estas investigaciones y tomando como referencia los modelos de cognición y error humano desarrollados por Rasmussen y Reason, se generaron metodologías como THERP, THESEO, SLIM, SHERPA, HEART[4] todas comparten la noción de identificación, evaluación y control del error humano. Se han realizado distintos estudios para evaluar el nivel de confiabilidad y validez de estas metodologías, compartiendo todas ellas rangos razonables que permiten su uso dependiendo del tipo de problema de despeño humano a analizar.

3 Swain A., and Guttman H.E., 1983, A Hanbook of Human Realibility , Nureg/CR-1278, USNRC, Washington DC.

4 Vid nota 2

Para efectos de este estudio aplicamos la metodología HEART debido a la facilidad de uso y la orientación pesimista de las evaluaciones (al no considerar atenuantes de la probabilidad de error asociados a variables organizacionales), los condicionantes del error utilizados EPCs (Error Production Conditions) aumentan siempre la probabilidad del error humano, lo cual permite forzar el diseño de barreras robustas para evitarlo.

MODELO DE ERROR HUMANO

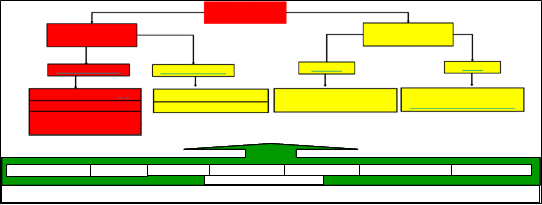

En 1987, J. Reason[5] generó una taxonomía del error humano, a través de una clasificación que permite distinguir errores de transgresiones de normas (GEM: Generic Error Modelling System) ver figura 1. Los errores a diferencia de las transgresiones de normas no son intencionales y se activan por distintas condiciones del sistema. Reason llamó a estas condiciones patógenos residentes o fallas latentes, los cuales pueden ser internos (estrés, automatismos, baja capacidad de diagnóstico) o bien externos (diseños e interfaces fuera de estándares, procedimientos muy largos, patrones contra lógicos en diseños, maquinarias o instalaciones defectuosas, barreras débiles o no existencia de ellas)

Estas fallas pueden coexistir por largo tiempo en el sistema generando errores sin consecuencias graves, hasta que se conjugan en un momento dado las condiciones para la generación de un accidente.

Entre los tipos de errores determinó 3 grandes categorías: mistakes o equivocaciones (acciones erróneas conscientes producto de una planificación incorrecta), lapsus (omisiones u olvidos) y slips o deslices (fallas en la ejecución motora de la acción).

Los lapsus son errores asociados a fallas de la memoria, omisión de acciones o pasos en una secuencia de actividades u olvidos. Usualmente son producto de situaciones de tensión, distracciones momentáneas, automatismos o procedimientos muy complejos con muchos pasos y diseños con bajo poder mnemotécnico.

Los slips son errores generados por fallas en la ejecución de la tarea. La planificación es correcta, pero se producen fallas en la acción producto de factores atencionales. Estos son facilitados por problemas de diseño del sistema, patrones de diseño contra lógicos, falta de mecanismos de retroalimentación adecuados. Usualmente el slip es el resultado de una interacción entre las limitaciones humanas y diseños que no toman en cuenta estas limitaciones.

|

||||

Acciones Intencionadas Actos inseguros |

Acciones

No Intencionadas

Fallas atencionales ejecución Falla en la coordinación acción Fallas atencionales ejecución Falla en la coordinación acción Acciones No Intencionadas Transgresiones Equivocaciones Trasngresion rutinarias (1 2) Optimizaciones Excepcionales Actos de Sabotaje Trasngresion rutinarias (1 2) Optimizaciones Excepcionales Actos de Sabotaje Trasngresion rutinarias (1 2) Optimizaciones Excepcionales Actos de Sabotaje

Lapsus Slips

Trasngresion rutinarias (1 2) Optimizaciones Excepcionales

Actos de Sabotaje

Basadas en Conocimientos Planificación errónea Basadas en Conocimientos Planificación errónea

Fallas de la Memoria Omisión u olvido Fallas de la Memoria Omisión u olvido

Fallas atencionales ejecución

Falla en la coordinación acción

Modelado Modelado Malos diseños

Modelado

Apuro Estrés Cansancio Desconocimiento Falta habilidad Malos diseños

Riesgo percibido Cansancio Desconocimiento Falta habilidad Riesgo percibido Cansancio Desconocimiento Falta habilidad

Apuro

Estrés

Apuro

Estrés

Precursores de los actos inseguros (Barreras para el Comportamiento Seguro) Precursores de los actos inseguros (Barreras para el Comportamiento Seguro)

5 Reason, J. Generic Error Modeling System: A cognitive framework for locating common human error forms. In New Technology and Human Errro, Rasmussen, J. Dunca, K., AMD Leplat, J. (Eds). Chichester: Wiley

OBJETIVOS:

Aplicar la metodología HEART (Human Error Assessment and Reduction Technique) a una tarea de mantenimiento en una Planta de Chancado, con moderada frecuencia de ocurrencia, a fin de identificar y establecer la probabilidad de error humano, estimar el nivel de riesgo y generar barreras robustas que permitan reducir su probabilidad de ocurrencia.

METODOLOGÍA:

Se realizó un análisis de la tarea usando la metodología TTA (Tabular Analisis Task)[6] modificada. Mediante esta se descompuso la tarea en actividades unitarias, para cada actividad se analizaron los posibles tipos de error que podían cometerse. Posteriormente se aplicó la metodología HEART para determinar el tipo de error y la probabilidad de ocurrencia.

Se recurrió al análisis histórico de incidentes para determinar el nivel de riesgo de la tarea. Para el análisis de riesgo se utilizó la clasificación en una matriz de probabilidad por consecuencia de 2 entradas y 4 niveles, siendo los valores máximos de ambas variables 8. Esta matriz permite clasificar el riesgo de la tarea en tres niveles: intolerable (64-32), moderado (bajo 32 y sobre 16, considerando consecuencia bajo 8), tolerable (bajo 16, considerando consecuencia bajo 8).

En base al análisis TTA y la aplicación del método HEART se determinaron las tareas más vulnerables al error humano y se diseñaron barreras que permitieron reducir su probabilidad nominal de ocurrencia.

TTA (TABULAR TASK ANALYSIS)

Este método fue desarrollado por Kirwan en 1994, puede ser usado para analizar tareas particulares o escenarios en términos de actividades e interfaces requeridas. Un TTA toma cada nivel superior de la tarea y especifica los pasos de la tarea y sus componentes, tales como displays requeridos, potenciales errores, tiempo, sistemas de retroalimentación, eventos que pueden generarse, entre otros. El foco de TTA depende del objetivo, si se trata de analizar el error potencial de la tarea, entonces las columnas usadas se basarán en las causas y consecuencias de los errores. Los pasos para un análisis TTA son:

1.-Definir la tarea2.-Coleccionar datos específicos observando la tarea 3.-Conducir un análisis jerárquico de la tarea4.-Convertir el análisis en forma tabular5.-Escoger las categorías de análisis de la tarea 6.-Completar la tabla

HEART (HUMAN ERROR ASSESSMENT AND REDUCTION TECHNIQUE)

El método fue desarrollado el 1986 por J.C. Williams. El método define un procedimiento para el análisis y la cuantificación de la fiabilidad humana de una manera sencilla.

Se caracteriza por los siguientes atributos:

6 Stanton N, Salmon P,Wlaker G.,Baber C.,Jenkins D., 2005, “Human Factors Methods: A Practical Guide for Engineering and Design”, P.72, Ashgate, Gran Bretaña.

- Técnica muy simplificada y rápida de aplicar, requiere los datos genéricos contenidos en dos tablas para su aplicación.

- Rápida aproximación a la contribución del factor humano en el nivel de fiabilidad del sistema.

- Permite adaptar los datos genéricos a la situación real analizada mediante la ponderación de los factores EPC (Condicionantes para la Producción del Error).

- Se trata de un método pesimista o conservador, puesto que los EPC siempre agravan la probabilidad nominal de error

- El propio método recomienda medidas correctoras asociadas a cada EPC presente en el proceso.

Se trata de una técnica enfocada a asistir a los analistas para determinar no sólo la probabilidad y el impacto de la falta de fiabilidad humana, sino también el modo de aplicar tecnología a los factores humanos para optimizar el diseño de los sistemas

El método consiste en descomponer las tareas en actividades, luego asociar a cada actividad una probabilidad de error basada en las tablas creadas por Williams, en base a juicio de expertos. Cada tarea tiene asignada una probabilidad nominal de error, la cual se contrasta con la existencia de EPC (Error Production Condition), estos son agravantes de la probabilidad de error.

Existen tablas diseñadas que detallan tipo de EPC [7] y el nivel de incremento del riesgo que implica su presencia en la tarea. Una vez definidas las tareas y la probabilidad nominal se determina que EPCs se encuentran presentes, adicionalmente se establece en que proporción (de 0 a 1). Finalmente se calcula el grado de influencia de cada EPC, en base a la siguiente fórmula:

GI= (EPC-1)* Peso+1

Con ello se calcula la probabilidad de error para la tarea genérica, en base a la siguiente fórmula:

![]()

PE=PEH*IIi*GIi

Siendo:

PE= Probabilidad de Error

PEH= Probabilidad nominal de error

GIi= Grado de influencia del Condicionante i

DESCRIPCIÓN DEL LUGAR DE TRABAJO Y CONDICIONES:

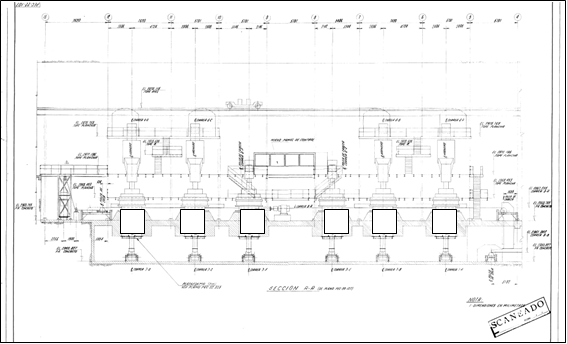

La tarea evaluada fue el cambio de la correa de distribución del motor del Chancador N°3 en una Planta que cuenta con 6 Chancadores en línea, separados por 3 metros de distancia aproximadamente. El layout de la Planta de Chancado fino se aprecia en el plano de que se muestra a continuación.

7 Kirwan B,1994, “A guide to practical human reliability assessment”... se presentan 38 condicionantes posibles. Cada EPC identifica un factor que puede facilitar la producción de error y tiene cuantificado su influencia. Los EPCs siempre gravan la probabilidad nominal, es decir, no se consideran factores que pueden disminuir la probabilidad de cometer un error...”, Inglaterra, Taylor & Francis, p. 238.

4 3 65 2 1

Figura 2: Distribución de los Chancadores de fino

Como se puede apreciar en la figura 2, la secuencia de numeración y ubicación de los chancadores no sigue una secuencia o patrón lógico, de incremento o decremento. La razón de esta situación es debido a que el diseño original de la Planta consideraba solo 4 chancadores, los cuales se ubicaron en la secuencia de incremento de izquierda a derecha. Los chancadores 5 y 6 fueron instalados años después. La ubicación de estos equipos está señalizada con carteles frente a los equipos que indican el número o algunos con pintura. Esta señalización no es standard y en dicho sector se acumula polvo proveniente del proceso de chancado. Este polvo tapa los letreros en ocasiones, por lo cual se debe limpiar constantemente.

Para el personal que lleva tiempo en la planta, esta secuencia no constituye un problema, dado que conocen bien la ubicación de los equipos Esto no es igual para el personal de mantenimiento de Empresas Contratistas que realizan la labor de mantención de algunos equipos.

DESCRIPCIÓN DE LA TAREA:

La tarea consiste en cambiar la correa de distribución del motor del chancador N°3, la secuencia de trabajo se detalla a continuación, cada tarea se descompuso en un set de actividades, las actividades fueron asociadas a la clasificación de tareas genéricas de la metodología HEART.

ANTECEDENTES:

En el período de un año se han registrado dos incidentes de alto potencial en el sector, al intervenir equipos energizados en forma equivocada, tanto correas como chancadores. En ambos incidentes el personal que intervino los equipos era personal de mantención externo a la empresa, con baja familiaridad con los equipos y su ubicación. En el primer incidentes se bloqueó y desenergizó una correa transportadora de material (7E) y se intervino una correa aledaña energizada y sin bloquear (7F). En el segundo caso se intervino el chancador N°6 el cual se encontraba energizado y sin bloqueo, en circunstancias que se deseaba intervenir el

Chancador N°3 ubicado aledaño al equipo, el cual había sido desenergizado y bloqueado. Ambos tipos de errores pueden ser clasificados como slips o deslices de acuerdo al modelo GEM.

Los análisis realizados a ambos incidentes con la metodología tradicional establecieron como causa básica de las conductas erróneas del personal la mala interpretación de instrucciones y problemas de capacitación y entrenamiento.

ANÁLISIS DEL ERROR HUMANO EN LA TAREA DE CAMBIO DE CORREA DE TRASMISIÓN DEL CHANCADOR

En la tabla N°1 se muestra el TTA o análisis de la tarea desagregado en actividades. Para cada actividad asociada a la tarea central: cambio de correa de transmisión del chancador de fino N°3, se analizó el tipo de error que puede cometerse y las consecuencias asociadas, se asoció a cada actividad un tipo de tarea genérica de acuerdo a la tabla HEART N°2 tareas genéricas y probabilidad de error humano.

Luego de ello se hizo el análisis identificando los factores condicionantes del error humano, que pueden agravar la probabilidad nominal para cada actividad. En base a ello se identificaron las tareas y actividades con mayor probabilidad de error, siendo la tarea identificación del equipo a intervenir la que genera mayor probabilidad de error y por lo tanto requiere del diseño de barreras que eliminen o reduzcan su probabilidad de ocurrencia.

Dado los antecedentes previos de incidentes en la intervención de mantención de equipos en este sector de la planta y considerando la consecuencia de intervenir equipos energizados y no bloqueados en nivel máximo, la evaluación de la magnitud de riesgo de esta tarea se clasificó en 64, es decir el máximo nivel de riesgo, lo que implica desarrollar acciones correctivas y preventivas en forma inmediata.

|

TAREA |

N° |

Desglose por actividades |

Tareas Genéricas |

|

Identificar el equipo a intervenir |

1 |

Revisar planos de Chancadores |

Tarea sencilla realizada rapidamente o con atención limitada |

|

2 |

Visita a terreno con los planos |

Tarea rutinaria, familiar, bien diseñada, con experiencia, |

|

|

3 |

Identificación del Equipo a intervenir |

Tarea rutinaria, familiar, bien diseñada, con experiencia, |

|

|

Coordinación de Parada |

4 |

Coordinación de parada con Jefe Planta |

Restituir el sistema a un nuevo estado u original según procedimientos definidos y con algunas comprobaciones |

|

5 |

Avisar a Operador panel control Detención de CHN°3 |

||

|

6 |

Operador Panel Control Chequea autorización y solicita a Personal Eléctrico Planta bloqueo Eléctrico Equipo |

||

|

Bloqueo |

7 |

Personal electricista desenergiza Equipos indicados |

Tarea rutinaria, familiar, bien diseñada, con experiencia, |

|

8 |

Colocación de candados bloqueo de todo el Equipo de personas |

Tarea sencilla realizada rapidamente o con atención limitada |

|

|

9 |

Personal eléctricista avisa a Operador Sala Control el bloqueo y desenergización de equipos |

Tarea rutinaria, familiar, bien diseñada, con experiencia, |

|

|

10 |

Personal que realizará tarea solicita a Operador Sala Control Prueba efectiva |

Tarea rutinaria, familiar, bien diseñada, con experiencia, |

|

|

Intervención Equipo |

11 |

Desarmar motor |

Tarea compleja requiriendo un alto nivel de comprensión y habilidad |

|

12 |

Cortar correa de transmisión del Motor |

Tarea rutinaria, familiar, bien diseñada, con experiencia, |

|

|

13 |

Sacar correa de transmisión |

Tarea rutinaria, familiar, bien diseñada, con experiencia, |

|

|

14 |

Colocar correa nueva de transmisión |

Tarea rutinaria, familiar, bien diseñada, con experiencia, |

|

|

15 |

Cerrar Motor |

Tarea rutinaria, familiar, bien diseñada, con experiencia, |

|

|

Desbloqueo |

16 |

Sacar candados de bloqueo |

Tarea rutinaria, familiar, bien diseñada, con experiencia, |

|

17 |

Avisar a Personal eléctrico Planta término tarea |

Tarea rutinaria, familiar, bien diseñada, con experiencia, |

Tabla N°.1.Descomposición de la tarea de cambio de Correa de Transmisión Chancador

EVALUACIÓN DEL ERROR HUMANO

Para la determinación del nivel nominal de error se aplicó la siguiente tabla:

|

(A) |

Totalmente inhabitual realizada de forma rápida sin una idea real de las consecuencias |

0.55 |

|

(B) |

Desplazar o restituir el sistema a un estado nuevo uoriginal en un único intento, sin supervisión ni procedimientos |

0.26 |

|

(C) |

Tarea compleja requiriendo un alto nivel de comprensión y de habilidad |

0.16 |

|

(D) |

Tarea sencilla realizada rápidamente o con un nivel de atención limitado |

0.09 |

|

(E) |

Tarea monótona y rápida de un perfil de bajo nivel |

0.02 |

|

(F) |

Desplazar o restituir el sistema a un nuevo estado u original según procedimientos definidos y con algunas comprobaciones |

0.003 |

|

(G) |

Tarea rutinaria, familiar, bien diseñada, con experiencia, ocurriendo varias veces por hora, realizada según estándares por personal muy motivado, muy formado y con mucha experiencia, totalmente consciente de las implicaciones de un fallo, con tiempo para corregir un error potencial, pero sin el beneficio de una asistencia técnica |

0.0004 |

|

(H) |

Responder correctamente al comando del sistema incluso cuando hay un sistema de supervisión automático que facilite una interpretación precisa del sistema |

0.00002 |

|

(M) |

Cualquier tarea que no se ajuste a ninguna disposición |

0.03 |

Tabla N°2. Tareas genéricas y probabilidad nominal de Error Humano. Kirwan B, 1986.

Se seleccionó la tarea de identificación del Equipo a intervenir que representa el mayor nivel de riesgo de error humano, dado las condicionantes de la tarea. La tarea se considera sencilla pero realizada en forma rápida y con un nivel de atención limitado, lo cual establece de acuerdo a la tabla una probabilidad nominal de error de 0,09.

La aplicación de los EPCs aumenta la probabilidad nominal de error, ya que incorporan 4 factores agravantes asociados al diseño de información contra lógico de la ubicación de los chancadores, tal como se muestra en la figura N° 2. Adicionalmente se incorporan la falta de familiaridad de los trabajadores con el layout, la debilidad en los sistemas de información de la identificación de los equipos (identificación no es estándar, poco llamativa y permanece tapada gran parte del tiempo por el polvo ambiental en el sector. Adicionalmente no existen sistemas de retroalimentación del error de intervención de equipos energizados, tales como señales auditivas u otras y tampoco existe un plano de localización de los equipos en el sector.

La incorporación de los EPCs aumenta la probabilidad nominal de error con lo cual el error de identificación del Equipo es considerado alto (20% probabilidad, o 1 en 5 veces que se realiza la tarea).

|

Descripcción del Tipo de Error Probable |

Probabilidad Nominal del error |

Estimación de Error |

EPCs (Agravantes del error) |

Valor EPC |

EH con efecto EPCs |

% incidencia |

|

Revisar planos equivocados, planos no actualizados |

0,09 |

M |

Tensión, apuro, no existen los planos |

M |

||

|

No realizar visita por premura |

0,0004 |

B |

Apuro |

M |

||

|

Identificación errónea, confundir el Equipo (Lapsus) |

0,0004 |

B |

No familiaridad con una situación potencialmente importante que ocurre ocasionalmente o por primera vez |

17 |

0,20590944 |

A |

|

Discrepancias entre el modelo del mundo del usuario y el del diseñador |

8 |

|||||

|

Sistema de realimentación pobre, ambiguo o con deficiencias |

4 |

|||||

|

Instrumentación no fiable (insuficiente para llamar la atención) |

1,6 |

Tabla N°.3.TTA (Tabular Task Analisys)

Considerando que la tarea de intervención de un equipo equivocado sin desenergizar y no bloqueado constituye un riesgo de magnitud 64 (intolerable) en la clasificación de la Empresa, y dado que se han producido antes errores de intervención errónea de equipos energizados, se necesita generar barreras que reduzcan la probabilidad de error humano en forma significativa.

El segundo paso fue identificar el tipo de error y diseñar la barrera adecuada. Para ello se diseñó la tabla siguiente que permite parear tipo de error y diseño de barrera y a su vez aplicar nuevamente la evaluación del nivel de probabilidad de error humano, considerando la disminución o eliminación de la incidencia de condicionantes para el error que antes agravaban la estimación.

|

Descripcción del Tipo de Error Probable |

Probabilidad Nominal del error |

Estimación de Error |

EPCs (Agravantes del error) |

Valor EPC |

EH con efecto EPCs |

% incidencia |

Barreras |

Probabilidad de Error aplicando barreras |

|

Revisar planos equivocados, planos no actualizados |

0,09 |

M |

Tensión, apuro, no existen los planos |

M |

Contar con planos actualizados, Chek list de tareas revisado por el Supervisor, no superponer otras tareas |

|||

|

No realizar visita por premura |

0,0004 |

B |

Apuro |

M |

Chek list de tareas revisado por el Supervisor, no aprobar tarea sin visita previa |

|||

|

Identificación errónea, confundir el Equipo (Mistake) |

0,0004 |

B |

No familiaridad con una situación potencialmente importante que ocurre ocasionalmente o por primera vez |

17 |

0,20590944 |

A |

Entrenamiento previo, selección personal para tarea conozca sector |

0,00264 |

|

Secuenciar Molinos de forma lógica, siguiendo patrón alfanumérico |

||||||||

|

Discrepancias entre el modelo del mundo del usuario y el del diseñador |

8 |

Incorporación de plano de identificación de equipos en sector visible |

||||||

|

Marcar Equipo antes de Intervenir |

||||||||

|

Señalización clara y visible instalda sobre el equipo y a altura visible por P95 |

||||||||

|

Sistema de realimentación pobre, ambiguo o con deficiencias |

4 |

Incorporación de sistema de señal visible deestado de equipo (operación, espera, detención) |

||||||

|

Instrumentación no fiable (insuficiente para llamar la atención) |

1,6 |

Señal de alarma sonora alto Dcb en caso intervención equipo energizado |

Tabla N°4.Generación de barreras para reducción de error humano

El diseño de las barreras debe responder a la lógica de dar robustez al sistema, es decir, partir desde la eliminación del riesgo pasando por la incorporación de tecnología, considerando en último término las barreras administrativas tales como el control de procedimientos, la capacitación, la aplicación de consecuencias a conductas transgresoras.[8]

En este caso, considerando la dificultad que implica el cambiar la identificación y señalización de los equipos, por cuanto los planos e historial de intervención de los equipos se encuentra asociado a los números actuales, se optó por reforzar los sistemas de identificación de los equipos, adecuándolos a las normas internacionales UNE EN 842:1997+A1 asociadas a seguridad de las máquinas,

8 Usualmente en los informes de investigación de incidentes de la Empresa las barreras mas recurridas para evitar actos inseguros, lo constituyen las barreras blandas (capacitación, reentrenamiento, sensibilización). Ello puede deberse a que la consideración de mejoras al diseño son más costosas y complejas o a que no se logra identificar al diseño como factor causal y precursor de errores. (Sanhueza M., 2010)señales de peligro y requisitos ergonómicos para el diseño de dispositivos de información y órganos de accionamiento, considerando también los principios psicológicos de organización de la percepción indicados en la Norma ISO 10075

“Las señales de peligro deben garantizar que cualquier persona en la zona de recepción de la señal pueda detectar, discriminar, y reaccionar ante la señal según lo previsto. Las señales deben:

-Ser claramente visibles en todas las condiciones posibles de iluminación

-Ser claramente discriminables de las luminarias generales y de otras señales visuales

-Tener asignado un significado específico dentro de la zona de recepción de señal...”.

...Las señales de peligro deben situarse en la proximidad directa del peligro potencial a fin de permitir su inmediata identificación por todas las personas que seencuentren dentro de la zona de recepción de la señal, o a punto de entra en dichazona...”

“Principio de identificación:

...es conveniente que los dispositivos de información y de mando sean fácilmente identificables... es conveniente que las etiquetas de identificación, los pictogramasy otros textos o símbolos informativos esté emplazados sobre, o próximos a los dispositivos de información y de mando a los que están asociados de forma que sena visibles por el operador cuando se accione el mando...”

“Principio de disponibilidad de la información:

...La información sobre el estado del sistema debe estar disponible con facilidad cuando el operador la requiera sin que interfiera con otras actividades...”

“Principio de coherencia:

Es conveniente que las partes hombre-maquina de un sistema funcionen de manera coherente...el emplazamiento, la función y el movimiento de los aparatos deinformación de mando y otros dispositivos del sistema deben ser coherentes y no estar intercambiados a los largo del sistema o de los sistemas....”

“Principio de compatibilidad:

La presentación de información, controles de movimiento, o sistemas de respuesta que son incompatibles con las expectativas comunes del usuario pueden producir conflictos de información requerirán esfuerzo extra del operador aumentado la probabilidad de error...

BARRERAS PARA LA REDUCCIÓN DEL ERROR HUMANO:

- De acuerdo a estos principios, la señalización debe ubicarse sobre los equipos, en el caso analizado esta se encuentra frente a los equipos y en algunos casos no se encuentra disponible. Se incorporarán señales de identificación sobre los equipos, a una altura visible por el percentil 95 de la población de trabajadores.

- La información será visible en material reflectante y deberá mantenerse limpia y visible en forma permanente.

- Se incorporarán señales visibles de alerta cuando los equipos se encuentren energizados y en funcionamiento: Verde en operación, amarillo en espera, rojo en detención, incorporando las lecturas en español.

- La intervención de un equipo en espera y energizado o en movimiento, será advertida con una señal de alerta sonora audible por sobre los ruidos permanentes de la operación habitual y conectada con la sala de control.

- Se debe entregar un sistema de formación e inducción respecto a ubicación y sistemas de señalización de los equipos a todo el personal que acceda a estos para realizar tareas de operación o mantención

- Se incorporará un plano en un sector visible y accesible con la identificación de los equipos en forma visible y protegida de polvo y deterioro.

Luego del diseño de las barreras, la estimación de probabilidad nominal de error humano se reduce a un 0,2% (1 vez en 1.000).

Es importante considerar que esta probabilidad se calcula considerando la implementación de estas medidas en forma efectiva. Para ello se requiere de un control permanente para asegurar la implementación y mantención de estas barreras por parte de la línea de administración de la Empresa, situación que se verificó se realizó.

CONCLUSIONES:

- La aplicación de la metodología HEART permitió identificar y estimar la probabilidad de error humano en la tarea de cambio de correa en los Chancadores de fino, estableciéndose una alta probabilidad de error, cercana al 20% ó 1 en 5 veces.

- La probabilidad nominal de error se incrementó producto de la presencia de condicionantes del error humano (EPCs). Principalmente debido a la señalización contra lógica de los equipos, la falta de identificación adecuada, la baja familiaridad del personal con el layout del sistema de Chancadores, la falta de sistemas de retroalimentación adecuados.

- El nivel de riesgo de la tarea es de alta magnitud, lo cual no coincide con el valor dado en los inventarios de riesgo de la tarea, dado que se establecen controles operacionales que no operan y no son efectivos dado el tipo de error más probable que se puede generar.

- Los tipos de errores más frecuentes y probables de cometer en estas tareas son los slips o lapsus, debido a las condicionantes identificadas del sistema.

- La identificación del tipo de error permitió diseñar barreras para disminuir la probabilidad de intervenir equipos en forma errónea:

- Mejorar y estandarizar la señalización de identificación de los equipos con señales luminosas que puedan ser vistas en condiciones de operación con baja visibilidad

- Generar un programa de mantención permanente de la señalización de los equipos

- Marcar con tecnología electrónica de localización los equipos (tag), tal que permitan identificarlos electrónicamente y su estado

- Marcar el equipo a intervenir

- Dotar de un sistema de alarmas sonoras las partes del equipo que no pueden ser abiertas mientras el motor o equipo se encuentra en movimiento o energizado.

- La metodología de investigación de incidentes tradicional realizada a los dos incidentes ocurridos en el sector determinó como causas básicas problemas de capacitación y de control de supervisión, no logrando ahondar en el análisis del error humano y en los mecanismos de gestación y comisión.

- La evaluación de la probabilidad de error se redujo de 1/5 según estimación inicial a 1/1.000 luego del diseño de las barreras

- La probabilidad de ocurrencia de error no se puede reducir más producto de la señalización contra lógica del sistema, la cual presentaría mayores problemas si se redefine, dado que los planos e historial de los equipos se guardan con la denominación vigente, lo cual podría generar otro tipo de errores.

DISCUSIÓN:

- El análisis del error humano permite profundizar en los factores que provocan los errores, lo cual permite generar barreras más efectivas que disminuyen la probabilidad de ocurrencia de error, a diferencia de los métodos de investigación lineales como el modelo causal de dominó usado hasta ahora en la Empresa, con el que usualmente se establece como causa básica asociada a las conductas inseguras, el factor motivacional o motivación incorrecta, obviando o disminuyendo la importancia de los problemas de diseño en la causalidad del incidente.

- El uso de metodologías de análisis, cuantificación y gestión del error humano permite mejorar sustancialmente la identificación de posibles errores en los sistemas y actuar de manera preventiva para disminuir su probabilidad de ocurrencia y generar barreras que permitan reducir el impacto del error, una vez se produzca este.

- El análisis del error humano debe ser incorporada de manera habitual en los análisis de proyectos en etapas tempranas de la ingeniería, considerando los modos de falla posibles y diseñando barreras efectivas que permitan reducir la probabilidad de error humano.

- El diseño de los proyectos deben considerar la aplicación de estándares ergonómicos para la identificación de equipos y sistemas de operación, basados en normas internacionales que consideren los patrones del proceso de percepción.

- La utilización del Método HEART en el análisis de Incidentes puede mejorar también la identificación de los tipos y fuentes de error permitiendo también generara barreras más efectivas para disminuir su probabilidad de ocurrencia.

REFERENCIAS BIBLIOGRÁFICAS:

- 1. ISO 10075, 1996 Ergonomic Principles Related to Mental Workload

- 2. KIRWAN, B. (1994). A Guide to Practical Human Reliability Assessment, Taylor & Francis

- 3. KIRWAN, B., 1992, Human error identification in human reliability assessment. Part.1: overviews of approaches. Part.2: Detailed comparison of techniques. Applied Ergonomics, vol.23 nº 5 y 6

- 4. REASON, J. 1990, Human Error, Cambridge University Press, London

- 5. SWAIN, A.D. y GUTTMAN, 1983, H.E. Handbook of Human Reliability Analysis with Emphasis on Nuclear Power Plant Applications. N.U.R.E.G./C.R. 1278, Albuquerque N.M. (US), Sandia Nuclear Laboratories

6. UNE-EN_842=1997+A1

7. UNE-EN_849-2=1997+A1

8. UNE-EN_849=1997+A1