Pirola, Fabricio Luis

Ingeniero Laboral/ Seguridad y Salud Ocupacional/ Prevención ART/ San Luis 2645 PB dto 3/ (2000) Rosario, Santa Fe, Argentina

+54 341 447 2983/ +54 341 156 189 128/

ABSTRACT

El presente trabajo tiene como objetivo exponer las acciones y medidas de prevención implementadas en una empresa metalúrgica dedicada a la fabricación de remolques y semirremolques, de la mano del asesor de riesgos de Prevención ART (aseguradora de riesgos del trabajo). Se analiza la evolución de su historial de accidentalidad a través de los últimos años, las causas de sus accidentes y determinación de riesgos potenciales, y las medidas preventivas adoptadas y soluciones específicas para riesgos propios de la actividad, los cuales permitieron una disminución de la accidentalidad por encima del 80%. Se identifican 3 etapas metodológicas en este proceso: acciones directas de disminución de accidentes, acciones de adecuación en Seguridad y Salud ocupacional general de la empresa y trabajo proactivo en prevención de riesgos impulsado por el compromiso adquirido por la Dirección de la empresa.

De esta manera se pudo cumplir con lo objetivos planteados:

- Determinar causales de accidentes y enfermedades profesionales.

- Implementar un programa de reducción de accidentes efectivo.

- Obtener un compromiso de la Dirección de la empresa de manera de lograr implementar una Política de Seguridad y Salud ocupacional.

Palabras clave

forma de ocurrencia de accidentes, tasa de accidentalidad, política de seguridad y salud ocupacional, trabajo proactivo, compromiso de la dirección.

INTRODUCCIÓN

La empresa en estudio se dedica a la fabricación de unidades de transporte de cereales y oleaginosas, fertilizantes, maquinaria agrícola y maquinaria vial: equipos de remolque (acoplados tolva), carretones agrícolas y viales, acoplados viales, semirremolques palleteros, semirremolques vidrieros, semirremolques tolva, semirremolques planos, full trailers jaula. Está ubicada en la ciudad de Las Rosas, provincia de Santa Fe.

Foto 1: vista general de la empresa.

Foto 2: acoplados tolva.

Se trata de una empresa familiar, comienza su actividad en Julio de 1987. La empresa se inició con corte y plegado de chapas y en breve comenzó con la fabricación de tolvas autodescargables, con una dotación de 7 empleados.

En los inicios de su relación con Prevención ART, año 1996 contaba con 18 empleados, y fue creciendo paulatinamente hasta contar a fines de 2010 con un promedio de 79, habiendo alcanzado un máximo de 96 empleados en 2008, loscuales descendieron en vista a la coyuntura económica del país para esa actividad. Los equipos fabricados son destinados en su mayoría al mercado interno. Elaboran a razón de 50 unidades promedio por mes. A certificado su Sistema de Gestión de

Calidad basado en la Norma ISO 90001:2008 por IRAM. Sus productos están homologados por la Secretaría de Industria, Comercio y Minería de la Nación para su circulación por rutas.

Etapas de fabricación

Corte y Plegado: efectúan todo el procesamiento de chapas, hierros y perfiles necesarios para la fabricación, cuentan con plegadoras, guillotinas, punzonadora, corte por plasma.

Foto 3: corte y plegado

Armado: en distintas etapas y sectores de fábrica: Armado de barandas, Armado de tolvas, armado de remolques y armado de carretones y semirremolques para transporte. Cuentan con puestos de armado y soldadura para todas estas tareas.

Foto 4: Armado de carretones.

Foto 5: armado de tolvas.

Lavado, prepintura y pintura: etapa de acondicionamiento de los equipos armados: hidrolavado con solución fosfatizante y sala de pintura con equipo de pintura electroestática.

.

Foto 6: Pintura.

Terminación: armado final de los equipos, retoques.

Reparaciones: cuentan con un sector para reparaciones y servicio técnico post venta.

JUSTIFICACION

La alta accidentalidad registrada por la empresa brindó suficientes datos para efectuar una evaluación de las causas de accidentes de trabajo (definido como todo acontecimiento súbito y violento ocurrido por el hecho o en ocasión del trabajo [1]), determinación de áreas de riesgo y valorización de la gravedad de los mismos, para de esta manera elaborar un programa de reducción de accidentalidad.

Este asesor de riesgos de Prevención ART (aseguradora de riesgos del trabajo) se propuso como principal objetivo hacer entender la problemática de la accidentalidad como parte de los procesos productivos, de manera de demostrar que creando ambientes de trabajo seguros y sanos redunda en mayor productividad y calidaddel trabajo, fruto de velar por la salud de los trabajadores, meta fundamental en la relación laboral.

METODOLOGIA – ACCIONES IMPLEMENTADAS

Las acciones desarrolladas se pueden dividir en 3 etapas (en materia de Higiene y Seguridad, de la mano del asesor de riesgos):

1) Período 2001 – 2004: acciones de disminución de accidentalidad.

2) Período 2005 – 2007: acciones de adecuación general de la empresa.

3) Período 2008 – 2010: trabajo proactivo de la empresa en Seguridad y Salud Ocupacional.

PERÍODO 2001 – 2004

A partir de la asignación de la empresa para ser visitada por el asesor de riesgos de Prevención ART, julio 2001, se efectuó una identificación de los accidentes históricos y de los últimos 12 meses en conjunto con la empresa y servicio de higiene y seguridad, con consulta a los supervisores y a los propios accidentados, de manera de determinar las posibles causas.

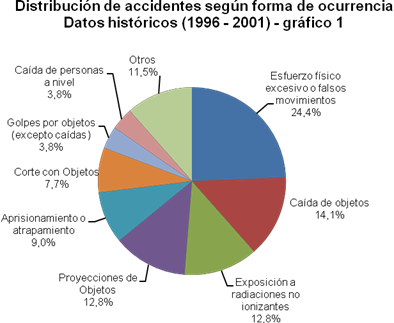

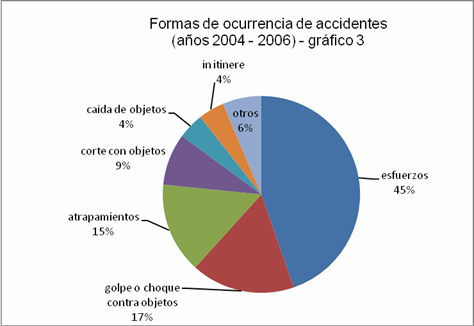

Se efectuó una evaluación de los accidentes ocurridos, históricos (desde 1996) y de los últimos 12 meses, identificando sus causas y clasificándolos por forma de ocurrencia (porcentual y cantidad de accidentes):

|

Por cantidad de accidentes: |

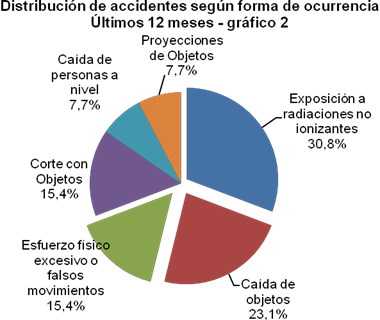

En el siguiente gráfico se observan los accidentes de los últimos 12 meses (jul 2000 a jul 2001) (ver gráfico 2):

|

Por cantidad de accidentes: |

El análisis se hace teniendo en cuenta las formas de ocurrencia de los últimos 12 meses, observando históricamente como se reflejan estas fuentes.

Las formas: exposición a radiaciones no ionizantes, caídas de objetos y esfuerzo físico excesivos o falsos movimientos constituyen el 51,3% de los accidentes según datos históricos y el 69,3% de los últimos 12 meses:

Esfuerzo físico excesivo o falsos movimientos: estos accidentes se manifiestanprincipalmente en el área de armado de los remolques, debido a la manipulación de grandes piezas metálicas.

Caída de objetos: en este caso particular se puede identificar que casi en sutotalidad se debe al deslizamiento de chapas en sector armado, que impactan en pierna, tobillo, muñeca, espalda.

Exposición a radiaciones no ionizantes: estos accidentes se producen debido a la flechadura de la vista con radiación de soldadura eléctrica. Por lo general elpersonal debe trabajar soldando en forma enfrentada en el tren del remolque de manera de no generar tensiones al soldar, y aquí puede ser una de las causas de flechadura entre ellos (no coinciden en soldar e interrumpir a la vez). Además se observó parte del personal que no utiliza la protección correspondiente.

Corte con objetos: los últimos dos accidentes corresponden a manipulación de amoladora, los anteriores a cortes en manos con chapas.

Variables de interés para la empresa y presentados a la misma:

- § Los accidentes generaron un total de 418 días caídos (primeros 10 días) pagados por la empresa, haciendo un total aproximado de $ 6500. abonados por la empresa en sueldos por días caídos.

- § El total de días perdidos por accidentes de trabajo es de 503 días, aproximadamente 1 operario durante 1 año y 4 meses.

- § Los accidentes de los últimos 12 meses generaron un total de 68 días perdidos, es decir casi 1 operario durante 2 meses, con una erogación por parte de la empresa debido a accidentes con menos de 10 días de $ 994.

- § Los accidentes correspondientes a exposición a radiaciones no ionizantes (soldadura) generaron 35 días perdidos en lo que va del contrato.

Medidas correctivas implementadas

Se presentó a la empresa los antecedentes anteriores, como justificación para la implementación de medidas correctivas. A partir de la evaluación realizada, y observando riesgos potenciales se llevaron a cabo las medidas de prevenciónpropuestas. Cada 6 meses o anualmente se efectuaron replanteos del programa de trabajo, incluyendo nuevas medidas de prevención. Todo esto se resume acontinuación:

Adecuación de Puestos de trabajo (fundamentalmente en sector Armado) Implementación de pantallas sectorizadoras de protección en soldadura de carretones, de manera de evitar exposición cruzada de material que trabaja enfrentado a lo largo del equipo.

Implementación de metodología de trabajo seguro dentro de acoplados tolva, mediante el diseño y construcción de andamios colgantes efectivamente anclados para tareas de armado y soldadura, soportados por dos pares de cadenas en losextremos superiores que permiten transitar por el interior y efectuar todas las tareas dentro de la tolva, en reemplazo de simples tablones apoyados, con el consiguiente riesgo de caídas de personas, de elementos y chapas (fotos 7 y 8).

Foto 7: andamios colgantes en tolvas.

Foto 8: anclaje del andamio.

Implementación de caballetes de mayor superficie de apoyo que los existentes, tanto al piso como a los equipos (carretones), de manera de minimizar riesgo de desplazamiento.

Mejoras en plataformas de trabajo y almacenamiento

Construcción de plataformas tipo mangrullo para elevación de equipos de soldadura, que permite trabajos de soldadura para equipos elevados o de granporte.

Foto 9: plataformas para soldadoras.

- Construcción de carros para transporte de máquinas herramientas manuales.

- Adecuación de espacio para almacenamiento de piezas metálicas. Incorporación de capachos apilables en los puestos de trabajo de Armado.

- Implementación de escaleras y plataformas en altura, para permitir el amolado y limpieza de los equipos luego de Soldadura (foto 10).

- Construcción de carritos de 4 ruedas para transporte de tubos de oxicorte adecuados para su fácil movimiento (foto 11).

Fotos 10 y 11: plataforma y carros equipo oxicorte.

Medios de elevación y transporte

- Instalación de pórtico para montaje de barandas de remolques.

- Incorporación de medio de izaje (pluma) en tareas de fabricación de tolvas.

- Implementación de mantenimiento preventivo de puentes grúa.

- Incorporación de 2 nuevos puentes grúa para operación de piezas de gran porte en sector armado y soldadura.

Adecuación de maquinaria y herramientas

- Acondicionamiento de pedaleras de plegadoras.

- Construcción de dispositivo de soporte y deslizamiento de piezas en sector posterior de plegadora.

- Colocación de protecciones en puerta extractora en punzonadora.

- Implementación de herramienta manual para extracción de piezas de pequeño desarrollo en plegadoras.

- Inspección de amoladoras, adecuación de protecciones, mangos y conectores eléctricos.

- Adecuación de equipos oxicorte: colocación de válvula antirretroceso de llama y de exceso de flujo en mangueras, reemplazo de mangueras defectuosas y

manómetros deteriorados.

Procedimientos de trabajo y capacitación al personal

- Capacitación en correcto uso de elementos de izaje para las distintas tareas de armado, movimiento manual de cargas, uso de elementos de protección personal (EPP), conducción segura de motos y bicicletas, accidentes in itinere (definido como acontecimiento súbito y violento ocurrido en el trayecto entre el domicilio del trabajador y el lugar de trabajo, siempre y cuando el damnificado no hubiere interrumpido o alterado dicho trayecto por causas ajenas al trabajo [1]), riesgos del ruido y uso de protección auditiva.

- Entrega de material instructivo de la Aseguradora de riesgos del trabajo: posturas correctas, elementos de protección personal, protección ocular. Entrega de láminas y afiches con recomendaciones para distintos riesgos.

- Procedimientos de trabajo seguro para: movimiento de cuellos de carretones, alineación de carretones, desvinculación de unidad tractora, uso de caballetes.

- Implementación de reglamento interno que incluye obligatoriedad de uso de elementos de protección personal, con suspensión por falta de uso.

- Capacitación al personal en uso de protección auditiva. Mejoras adicionales generales

- Elaboración de programa de orden y limpieza, con responsabilidades y evaluación de cumplimiento.

- Implementación de lugar adecuado para almacenamiento de tubos a presión,

por medio de parantes en L desde la pared, distanciados en el ancho de un tubo que permiten distribución de varios tubos en poco espacio disponible.

Foto 12: almacenamiento tubos a presión.

- Accidentes que involucran motos y bicicletas (in itinere): implementación de bandoleras fluorescentes de uso obligatorio en traslado de ingreso y egreso a fábrica para empleados que se trasladan en bicicletas y motocicletas.

- Adecuación de matafuegos acorde a carga de fuego y señalización.

Adecuación de elementos de protección personal

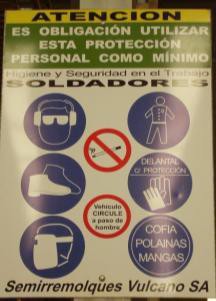

- Determinación efectiva de los elementos de protección personal necesarios para cada operación de trabajo e implementación de obligatoriedad de uso por parte del personal.

- Determinación e implementación de correcta intensidad de filtros y grado de protección de radiación UV en cristales de careta de soldador, acorde a la intensidad de la soldadura utilizada para evitar flechadura de la vista en el personal.

- Implementación de máscara completa de protección respiratoria y facial, con filtro para vapores orgánicos y prefiltro mecánico para operarios de sector Pintura, mameluco impermeable, guantes, calzado de seguridad.

- Otros elementos de protección personal de planta: protección auditiva tipo endoaural y de copa, guantes, anteojos de seguridad, antiparras, mascarillas

descartables.

Implementación de medidas preventivas de riesgo de enfermedades profesionales (definidas como aquellas que se encuentran incluidas en el listado que elaborará y revisará el Poder Ejecutivo, conforme al procedimiento del artículo 40 apartado 3 de ley Nac 24.557/95. El listado identificará agente de riesgo, cuadros clínicos, exposición y actividades en capacidad de determinar la enfermedad profesional [1]):

- Determinación de agentes de riesgo presentes en los puestos de trabajo y efectivización de exámenes periódicos, con continuidad. Agentes presentes: ruido, radiaciones UV, solventes orgánicos en Pintura. Verificación de medidas preventivas y uso de elementos de protección personal.

- Implementación de depósito exclusivo para pinturas. Hojas de seguridad de pinturas empleadas.

- Mediciones de ruido en fábrica, expresado como nivel sonoro continuo equivalente (N.S.C.E.) (definido como nivel sonoro medido en dB(A) de un ruido supuesto, constante y continuo durante toda la jornada, cuya energía sonora sea igual a la del ruido variable medido estadísticamente a lo largo de la misma [2]).

- Señalización en todas las áreas con cartelería de obligatoriedad de uso de

elementos de protección personal: auditiva, ocular, respiratoria, de manos.

foto 13: señalización.

PERÍODO 2005 – 2007

En este período, y acompañando el crecimiento de la empresa, se procedió a una etapa de adecuación general del establecimiento en materia de Seguridad y Salud Ocupacional. Adicionalmente, se observa que el crecimiento de la empresa y la gran incorporación de personal al inicio de este período redundó en un aumento de los accidentes laborales.

Cabe destacar que la empresa tiene dividido el personal en dos CUIT (unipersonal y SRL). En el período analizado, ambas empresas fueron calificadas por la

Superintendencia de Riesgos del Trabajo dentro del Programa “Prevención de accidentes de trabajo enfermedades profesionales en PyMEs”, reglamentado porres. SRT 001/05 [3], por lo que se elaboró junto a la aseguradora un Programa de Acciones de Prevención Específicas (P.A.P.E.) de manera de reducir laaccidentalidad.

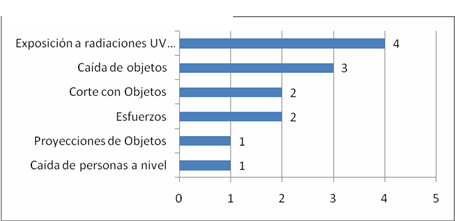

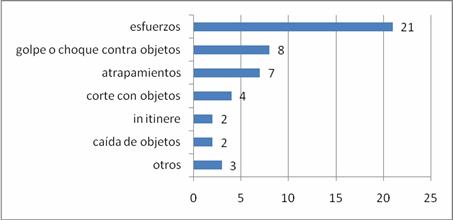

A continuación (ver gráfico 3) se detallan las causales de accidentes por forma de ocurrencia en el período analizado (se evalúan los accidentes correspondientes alperíodo 2004 – 2006, dado que son aquellos sobre los que se trabajará el plan demejoras):

Por cantidad de accidentes:

Evaluación de las principales causales de accidentes, por forma de ocurrencia: Esfuerzos: corresponden a movimientos de piezas de gran porte en Armado (barandas, vigas, carretones, cuellos, tolvas) y en movimiento de piezas en guillotina y plegado.

Golpes por objetos, atrapamientos: con chapas y partes de equipos en Armado, espacios limitados para circulación.

Medidas correctivas implementadas:

Medios de izaje y puestos de trabajo

- Incorporación de puente grúa adicional en sector de armado de carretones.

- Incorporación de puente grúa adicional en armado de tolvas.

Foto 14: puentes grúa.

- Incorporación de carro para deslizamiento y extracción de chapas parte trasera de guillotina. Incorporación de aparejo para manipulación de chapas.

- Incorporación de medio de elevación adicional en plegadora.

- Para manipulación y armado de cuello de carretones: implementación de dispositivo fijo superior de apoyo a caballetes de nivelación, par de orejas soldadas en parte trasera de cuello para izaje y movimiento, y “manos” para complementar el movimiento.

- Ampliación de naves de armado de carretones y tolvas.

- Protección a transmisión de correas de agujereadoras.

Capacitación

- Programa de capacitación anual por parte del Servicio de Higiene y Seguridad de la empresa: Capacitación en movimiento manual de cargas y levantamiento de pesos y uso seguro de equipos para izar./ uso de elementos de protección personal.

- Procedimiento de trabajo seguro: instrucción de uso y mantenimiento de respiradores en Pintura.

Otros

- análisis fisicoquímico y bacteriológico de aguas de consumo.

- Acondicionamiento de puestos de matafuegos de planta.

- Señalización de pasillos de circulación de Planta en cada sector.

- Instalación de nueva planta de Pintura, con sistema de extracción localizada y secado con aire calefaccionado.

Instalaciones eléctricas

- Medición de puestas a tierra de las instalaciones eléctricas.

- Adecuación de instalación eléctrica en general: reemplazo de tableros de madera por tableros normalizados, ignífugos y estancos, con llaves

termomagnéticas, disyuntores diferenciales y puesta a tierra. Señalización delriesgo.

La empresa contrata nuevo servicio de Higiene y Seguridad, con el cual se continúa trabajando en conjunto, proponiendo programas de trabajo consensuados junto a la empresa.

Ambos CUIT redujeron su accidentalidad y cumplimentaron todas las mejorasacordadas, logrando una reducción del índice de incidencia (calculada como: cantidad de accidentes y enf prof en 12 meses dividido la cantidad de trabajadores promedio en igual período, excluidos accidentes in itinere y 0 días, multiplicado por 100), quedando excluidas en la actualidad de las muestras del “Programa de Acciones de Prevención Específicos” res. SRT 01/05 [2].

PERÍODO 2008 A 2010

Etapa de trabajo proactivo de la empresa, continuando con la evaluación de accidentes y riesgos potenciales.

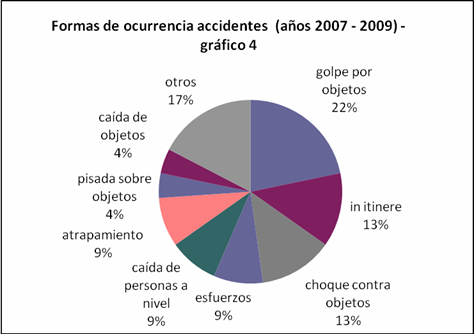

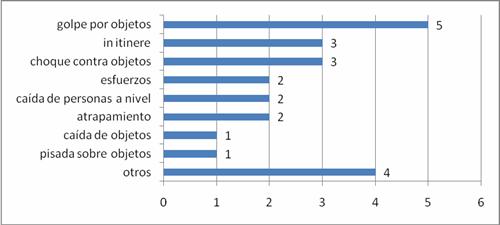

Clasificación de accidentes en el período 2007 – 2009 (ver gráfico 4) (evaluación desde un año anterior teniendo en cuenta el mismo criterio del período anterior)

Por cantidad de accidentes:

Evaluación de las principales causales de accidentes, por forma de ocurrencia:

Se observa un fuerte baja de accidentes por esfuerzos y atrapamientos debido a medidas correctivas implementadas tendientes a modificar metodologías de movimiento y posicionamiento de cargas, acompañado con capacitación y supervisión al personal.

Medidas correctivas y preventivas implementadas

- Diseño e implementación de traba de seguridad de ganchos de puentes grúa, sujetado al cuello del mismo, con resistencia frente a golpes o movimientosbruscos. Fabricación de perchas certificadas para los puentes grúa.

Fotos 15 y 16: perchas y traba de seguridad.

- Ampliación a nueva nave de armado de carretones, con puente grúa con doble carro y sensor de máximo nivel de sobrecarga.

- Incorporación de 3 plegadoras en serie para piezas de 18 mt de largo máximo, con las siguientes medidas de seguridad: doble comando y pedalera, paradas de emergencia que levantan la herramienta en cualquier posición, control numérico

para varios plegados de una misma pieza, con cambio automático en los topes traseros, acercamiento y bajada final de la plegadora en forma lenta ya que efectúa el plegado por presión (hidráulico).

Foto 17: plegadoras.

- Conformación de Comité de Salud y Seguridad en el trabajo, acorde a legislación provincial vigente [4].

- Auditorías de seguridad y evaluación de riesgos y medidas correctivas por parte del servicio de Higiene y Seguridad.

- Programa de capacitación anual: capacitaciones desarrolladas: Elementos de protección personal; operación segura de puentes grúa/ medios de izaje; cuidado de las manos; protección ocular; protección auditiva; accidentes in itinere. Inducción a ingresantes; riesgos en soldadura; actitudes proactivas en seguridad; movimiento manual de cargas.

- Procedimientos e instrucciones de trabajo seguro: evaluación de desempeño, apercibimientos, controles médicos laborales, estado de llaves de impacto, acciones correctivas – preventivas, mantenimiento preventivo general, manejo

seguro de punzonadoras, instrucción para izaje seguro, uso de respiradores, instrucciones generales de procedimientos de fabricación que incluyen las condiciones de higiene y seguridad necesarios.

Evaluaciones de medio ambiente de trabajo

- Medición humos de soldadura y óxido férrico en puestos de soldadura, obteniéndose valores inferiores al 50 % del CMP concentración máxima permisible ponderada en el tiempo (definida como concentración media ponderada en el tiempo para una jornada normal de trabajo de 8 horas/día y una semana laboral de 40 horas, a la que se cree pueden estar expuestos casi todos los trabajadores repetidamente día tras día, sin efectos adversos. Hace referencia a concentraciones de sustancias que se encuentran en suspensión en el aire [2]), a excepción del puesto de soldadura de vigas, tarea que se efectúa puntualmente y para el cual se adoptó uso obligatorio de respirador descartable 3M N95.

- Medición de de contaminantes (vapores orgánicos) en nueva planta de pintura (cabinas 1 y 2, con aspiración localizada y temperatura controlada), obteniéndose valores de muestreo en la serie de compuestos orgánicos presentes inferiores al 50 % del CMP de los compuestos.

- Actualización de mediciones de ruido, expresados como NSCE en cada puesto de trabajo.

Otras medidas implementadas

- Reparaciones, acondicionamiento y colocación de barandas en andamios de Preparación de unidades, lavado, entrepisos, escaleras.

- Nueva pintura de paredes de naves, cambio de chapas traslúcidas y actualización de cartelería de obligatoriedad de uso de EPP por puesto de trabajo.

- Capacitación al personal en uso de EPP por parte del asesor de riesgos de Prevención ART.

- Refacción y ampliación de oficinas administrativas y sala de capacitación.

Compromiso de mejoras a implementar en el futuro

- Incorporación de sistema automático de alimentación de pintura a sala de Pintura y depósito externo de tambores de pintura, adecuación de almacenamiento de pinturas.

- Incorporación de andamios móviles hidráulicos o mecánicos en sala de Pintura para equipos de gran porte.

- Instalación de extractores en naves de fabricación.

- Encauzamiento de cables y mangueras de equipos de soldadura.

- Reparaciones: señalización de pasillos y adecuación sector pinturas de reparaciones.

RESULTADOS Y CONCLUSIONES

A través de la evolución de los indicadores se puede observar el resultado positivo de las gestiones implementadas.

En el gráfico 5 se observa la evolución general de la tasa de accidentalidad de la empresa (calculada como: cantidad de accidentes y enf prof en 12 meses dividido la cantidad de trabajadores promedio en igual período, multiplicado por 100) y laevolución de la cantidad de personal mes a mes desde el inicio de la ley de riesgosdel trabajo. Los valores de tasa están expresados en %, y los valores de trabajadores en cantidad de los mismos, mes a mes. (las fluctuaciones de la tasa se deben fundamentalmente a la crisis económica año 2001 – 2002 y a la incorporación de gran cantidad de mano de obra en cortos períodos.)

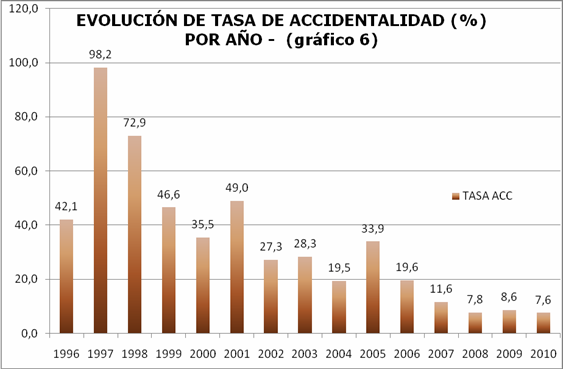

En el gráfico 6 se observa la evolución de la tasa de accidentalidad año a año, lo cual permite efectuar un análisis de la evolución de los índices según los distintos períodos analizados previamente.

Período 2001 – 2004: reducción del 60 %.

Período 2005 – 2007: reducción del 65 %. Período 2008 – 2010: estabilizado en valores.

Período 2001 - 2010: reducción total de 84,5 %.

Se observa un sustancial descenso en la tasa de accidentalidad producto de las medidas correctivas, preventivas y proactivas implementadas por la empresa.

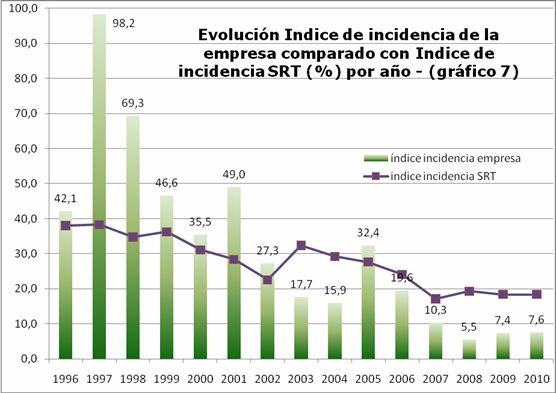

En gráfico 7 se puede observar el índice de incidencia (calculada como: cantidad de accidentes y enf prof en 12 meses dividido la cantidad de trabajadores promedio en igual período, excluidos accidentes in itinere y 0 días, multiplicado por 100) de la empresa, comparado con el mismo índice promedio de las empresas del país con la misma actividad, elaboradas y publicadas por la SRT [5], lo cual permite observar que la empresa mantiene sus índices por debajo del promedio del resto de las empresas con la misma actividad en los últimos 5 años. (Aclaración: por no estar publicados aún los índices correspondientes al año 2010 se tomó mismo valor que año 2009 a los efectos del gráfico).

AGRADECIMIENTOS

Agradezco sinceramente a la empresa Semirremolques Vulcano SA, a sus titulares, asesores y sus empleados por la predisposición y el apoyo prestado; y al área de SySO de Prevención ART y a la Unidad de Negocios Rosario por el trabajo en equipo generado.

REFERENCIAS BIBLIOGRÁFICAS

- 1. Ley Nacional N° 24.557/95, ley de riesgos del trabajo. Capítulo III Contingencias y situaciones cubiertas, art. 6° contingencias. Disponible en: http://www.infoleg.gov.ar/infolegInternet/verNorma.do?id=27971

- 2. Ley Nacional N° 19.587/72, Ley de higiene y seguridad en el trabajo. Decreto reglamentario N° 351/79. Resolución MTESS N° 295/03. Disponible en:

http://infoleg.mecon.gov.ar/infolegInternet/verNorma.do?id=903963. Resolución SRT N° 01/05. Disponible en:

http://infoleg.mecon.gov.ar/infolegInternet/verNorma.do?id=102695

- 4. Ley de la provincia de Santa Fe N° 12913/08, Comités de Salud y Seguridad en el Trabajo. Disponible en: http://www.santa fe.gov.ar/gbrn/sin/mitemplate.php?tiponorma=ley&anio_norma=2008&nro_ley =12913&fecha_norma=04/09/2008

- 5. Superintendencia de Riesgos del trabajo, Indicadores de accidentalidad, por sector económico, máxima desagregación. Disponible en: http://www.srt.gov.ar/data/sector/acciden.htm