Yaksic Miranda, Petre Ivo

Jefe del Departamento Operaciones SHIPPERS-Antofagasta Chile. Oficina Ausonia # 220, Barrios San Marcos Antofagasta – Chile+56-982295926 / pyaksic@fcab.cl

Delzo Del Pino, Eduardo

Ergónomo de SHIPPERS-Antofagasta Chile.Condell 3110, departamento 42-B Antofagasta, Chile+56 55 386768 / edelzo@gmail.com

ABSTRACT

FCAB SHIPPERS, realiza el servicio de Mejoramiento de Calidad física de los Cátodos de Cobre de uno de los principales productores de este metal en el mundo. En la actualidad este servicio es intensivo en manejo manual de carga, lo que se traduce en altos índices de rotación de personal, costos por absentismo, baja productividad y lesiones músculo esqueléticas provocadas por la tarea, al punto de arraigar en el área el concepto de EGIPCIONISMO al realizar la tarea.

Este concepto está sustentado en la forma de trabajo que realiza en la práctica una cantidad de 80 operarios, con una antigüedad que fluctúa entre 1 a 3 Años, con un promedio de edad de 25 años., realizando tareas asociadas al manejo manual de carga, movimiento repetitivo y postura forzada.

La identificación y la evaluación de los riesgos ergonómicos biomecánicos se ha realizado de acuerdo a las siguientes normas y métodos de valoración por parte de equipo UPC:

• EN 13861:2003. Seguridad de las máquinas.

• EN 1005-1:2002. Seguridad de las máquinas.

• ISO 11228-1:2003. Ergonomics - Manual handling - Part 1: Lifting and carrying.

• ISO 11228-3:2007. Ergonomics - Manual handling - Part 3: Handling of low loads at high frequency.

• ISO 11226:2000. Ergonomics - Evaluation of static working postures.

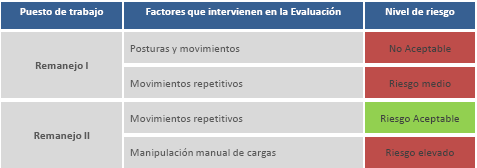

El resultado indicó según la norma ISO 11228-1, que hay presencia de riesgo elevado por manipulación manual de cargas en la tarea de Remanejo II. Este riesgo elevado se puede reducir de manera significativa, eliminando la manipulación manual. Según esta misma norma, hay presencia de un riesgo adicional por que se sobrepasa el límite de masa acumulada que se puede transportar a una distancia aprox. de 2mts. en un día de trabajo. Según la norma ISO 11228-3, hay presencia de riesgo medio por movimientos repetitivos en la tarea de Remanejo I; este riesgo se puede reducir significativamente siempre que se disminuya la fuerza empleada en la tarea, además de la adecuación de una herramienta que no trasmita las vibraciones al trabajador y mejorando la disposición de las placas para una postura adecuada de la extremidad superior. Según la norma ISO 11228-3, no haypresencia de riesgo medio por movimientos repetitivos en la tarea de Remanejo II. Según la norma ISO 11226, hay presencia de riesgo para la postura estática de flexión de tronco hacia adelante, inclinación lateral del tronco y posturas forzadas en otras partes del cuerpo, en la tarea de Remanejo I. El riesgo por este factor se puede reducir adecuando la disposición de los elementos del puesto de trabajo tal como se indica en las propuestas de intervención, impidiendo que las zonas del cuerpo lleguen al límite del rango articular.

Como conclusión, la compañía ha iniciado un proyecto de una nueva forma de ejecutar el trabajo, considerando una eliminación sustancial del manejo manual de carga y de sus evidentes riesgos asociados, sustituyéndose por un proceso mecanizado en gran parte de la línea de producción y una intervención del trabajador asociada a su habilidad técnica y no a un esfuerzo físico.

Palabras clave

Ergonomía – Manejo manual de Carga – Productividad – Puesto de Trabajo – Desarrollo de tecnología asociada al Manejo manual de Carga.

INTRODUCCIÓN

Calidad de Vida laboral, mejoramiento continuo, eficiencia en el uso de los recursos, viabilidad del negocio, sustentabilidad; todos conceptos que hoy en día enfrentan las empresas en un mercado dinámico, agresivo y altamente necesitado de mejores prácticas laborales.

Todos los argumentos anteriores influyen en la toma de decisiones respecto de intervenir el proceso mencionado. Chile, no obstante, ha hecho importantes esfuerzos en legislar e implementar normas y procedimientos, que han servido de base a las empresas para desarrollar de mejor manera las evaluaciones de puestos de trabajo.

FCAB SHIPPERS ha detectado la falencia en sus procesos y ha resuelto intervenirlos primeramente con una asesoría de alto nivel y posteriormente con un cambio radical en su metodología de trabajo, llevándolo a la finalización del proyecto a elevar sin duda los conceptos enunciados en el primer párrafo de esta introducción.

EVALUACIÓN ERGONOMICA DE LOS PUESTOS DE TRABAJO REMANEJO I Y REMANEJO II

Justificación del estudio

A petición de la empresa FCAB Embarcadores, se solicita al equipo de Ergónomos Consultores de Ergonomía Aplicada Universitat Politècnica de Catalunya Barcelona realizar el estudio para:

Realizar una evaluación de riesgos ergonómicos por carga física biomecánica en los puestos de trabajo Remanejo I y II. Los datos para la evaluación de riesgos fueron obtenidos de la visita realizada a la empresa y por medio de documentación enviada mediante correo electrónico.

Localización de la planta objeto de estudio

Empresa: FCAB Embarcadores, Antofagasta. Chile.

Objetivo del estudio:

Identificar y evaluar los riesgos ergonómicos biomecánicos que estén presentes en los puestos de trabajo Remanejo I y Remanejo II, así como también identificar oportunidades de mejora ergonómica que aumenten la productividad.

Referencias legales y normativa:

La identificación y la evaluación de los riesgos ergonómicos biomecánicos se han realizado de acuerdo a las siguientes normas y métodos de valoración:

[1] EN 13861:2003. Seguridad de las maquinas. Guía para la aplicación de las normas sobre ergonomía al diseño de maquinas.

[2] EN 1005-1:2002. Seguridad de las maquinas. Comportamiento físico del ser humano. Parte 1: Términos y definiciones.

[3] ISO 11228-1:2003. Ergonomics - Manual handling - Part 1: Lifting and carrying. [4] ISO 11228-3:2007. Ergonomics - Manual handling - Part 3: Handling of lowloads at high frequency.

[5] ISO 11226:2000. Ergonomics - Evaluation of static working postures.

Referencias complementarias:

[6] Waters, T.R.; Lu, M. L.; Occhipinti, E. (2007). New procedure for assessing sequential manual lifting jobs using the revised NIOSH lifting equation. Ergonomics. Vol. 50, No. 11, 1761–1770.

METODOLOGÍA

Fases del proyecto

Fase 1: Recogida de datos y obtención de la información necesaria para el análisis de los mismos. Los equipos utilizados para la obtención de información son:

Cámara de vídeo. Cámara fotográfica. Cinta métrica.

La recogida de datos se realizo mediante una sesión de trabajo en la empresa y mediante solicitud de datos a la empresa, tal y como se describe a continuación:

Fase 2: Proceso de análisis y selección de datos. En esta fase se realizaron las siguientes actividades:

Análisis de los datos facilitados por la empresa el día que se realizo la visita y de los datos enviados posteriormente.

Fase 3: Evaluación ergonómica biomecánica especifica de los puestos de trabajo. Identificación de factores biomecánicos críticos. Propuestas de mejoras ergonómicas para reducir los factores críticos de riesgo.

Descripción de los puestos de trabajo

Turnos:

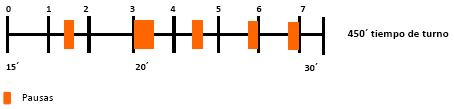

Figura 1, diagrama de sistema de turno.

Pausas:

En el turno se realiza una pausa oficial de 30 minutos, la cual se convierte generalmente en una hora.

La tarea de Remanejo II se realiza aproximadamente unos 15 minutos después del inicio del turno, ya que el cargador ha de traer las placas a los puestos. La tarea se finaliza aproximadamente 30 minutos antes de acabar el turno.

Nº de trabajadores:

En ambos puestos trabajan ocho personas por turno, en Remanejo II trabajan en parejas.

Tareas: Remanejo I

El objetivo de este puesto es pulir las placas defectuosas. Las tareas que se realizan en este puesto de trabajo son:

• Limpiar placas con el taladro.

• Enzunchar placas.

Figura 2, Operador de Remanejo I.

Tareas: Remanejo II

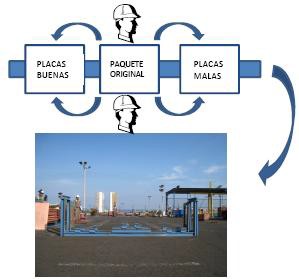

El objetivo de este puesto es seleccionar las placas de calidad dentro de un paquete.

Las tareas que se realizan en este puesto de trabajo son:

• Del paquete original de 30 placas, seleccionar y apilar las placas “buenas”.

• Seleccionar y apilar las placas “malas”, o defectuosas.

• Cada 10 placas seleccionar una y apilar placas para control de calidad.

Figura 3, Remanejo II

Variantes de las tareas Remanejo II:

Para hacer la pila de control de calidad existen dos variantes:

A: Los 2 trabajadores se posicionan al mismo lado y trasladan la placa a la pila de control.

B: En la misma posición que seleccionan, cogen la placa de control y la pasan sobre las otras (malas) para hacer la pila de control de calidad.

Figura 4, Opciones de Remanejo II.

Sub-tareas:

• Las pilas de placas buenas se pesan (para hacer un paquete normado) y se trasladan mediante una grúa hasta la báscula y luego se enzunchan.

• Las pilas de placas malas quedan como paquete OFF, se trasladan mediante una grúa y luego se enzunchan.

• Las pilas de placas de control se juntan en un paquete, se enzunchan y se envían para control de calidad.

Materiales:

Paquete: contiene 30 placas de cobre• Alto: [50-60 cm]• Largo: [100-105 cm]• Ancho: [95-100 cm]• Peso normado: [2400-2600 Kg.] = 83.3 k.o. por placa

Placas: unidad de dos láminas unidas por uno de los cuatro bordes.

• Peso estimado por placa: [80-100 Kg.].

Figura 5, Dos paquetes Apilados.

Figura 6, Herramienta pulidora: taladro percutor marca Makita, modelo HP1620.

Atriles:

Figura 7, Atriles en donde se depositan los paquetes para ser remanejados.

IDENTIFICACIÓN DE LOS FACTORES DE RIESGO ERGONOMICOS BIOMECÁNICOS

En los puestos de trabajo se identifican los siguientes factores de riesgo biomecánicos:

Manipulación manual de cargas (MMC):

• Según la Norma ISO 11228-1:2003 existe MMC cuando se deben manipular cargas de mas de 3 Kg. Debido a que en este puesto de trabajo se manipulan cargas durante gran parte del turno (de unos 80 Kg., aprox.) debe evaluarse el riesgo por este factor.

• La manipulación de cargas en este puesto incluye las siguientes tareas:

Posturas y movimientos:

• De acuerdo a la Norma ISO 11226:2000 las posturas estáticas sin un tiempo de recuperación adecuado pueden generar trastornos músculo esqueléticos. Debido a que estos puestos de trabajo se identifican movimientos cercanos a los límites de flexión e inclinación de tronco, como también posturas forzadas de las extremidades inferiores debe evaluarse el riesgo por posturas y movimientos.

Movimientos Repetitivos:

• Según la Norma 11228-3:2007 se debe evaluar el riesgo por movimientos repetitivos cuando las tareas del puesto se caracterizan por ciclos de trabajo repetidos, y en los que la secuencia de acciones técnicas se repiten siempre de la misma manera mas de dos veces por minuto o por mas del 50% de la duración de la tarea.

EVALUACIÓN DE RIESGOS TAREA REMANEJO I

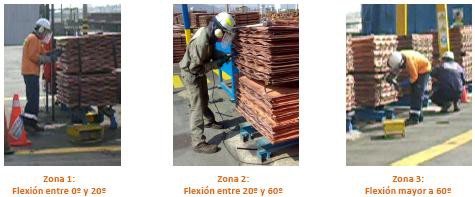

Durante la tarea de limpiar las placas los trabajadores adoptan distintas posturas, dependiendo de la altura de la placa que deben manipular, como también de la forma de trabajar de cada sujeto. Las posturas y movimientos que pueden presentar un riesgo son las siguientes:

Posturas y movimientos

1.Flexo-extensión de tronco

• Se observan posturas estáticas de flexión de tronco entre 0º y 20º, cuando el trabajador pule placas del paquete superior del atril.

• Se observan posturas estáticas de flexión de tronco entre 20º y 60º, cuando el trabajador pule placas de la base del paquete superior del atril.

Durante la tarea de limpiar las placas los trabajadores adoptan distintas posturas, dependiendo de la altura de la placa que deben manipular, como también de la forma de trabajar de cada sujeto. Las posturas y movimientos que pueden presentar un riesgo son las siguientes:

• Se observan posturas estáticas de flexión de tronco de más de 60º cuando el trabajador pule placas del paquete inferior del atril estando de pie.

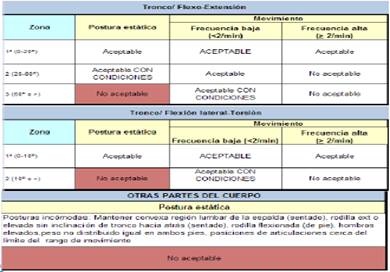

Figura 8, zonas de riesgo de evaluación de postura.

2.Inclinación lateral de tronco

• Se observan posturas estáticas de inclinación lateral de tronco entre 0º y 10º, cuando el trabajador pule placas del paquete superior del atril.

• Se observan posturas estáticas de inclinación lateral de tronco de mas de 10º, cuando el trabajador pule placas de la base del paquete superior del atril y del paquete inferior estando de pie, y cuando pule placas de la base del paquete inferior estando sentado o de cuclillas.

Figura 9, zonas de riesgo de evaluación de postura.

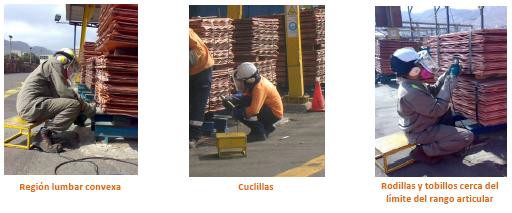

3.Otras partes del cuerpo

• Se observan posturas incomodas de manera estática como:

– Mantener convexa la región lumbar de la espalda estando sentado– Mantener la posición de cuclillas– Flexión de rodillas y tobillos cerca de los limites del rango articular.

Figura 10, zonas de riesgo de evaluación de postura.

Nivel de Riesgo

Tabla 1, zonas de riesgo de evaluación de postura.

El riesgo por posturas según la Norma ISO 11226:2000 y la EN 1005-4, se considera No Aceptable, debido a la adopción de las siguientes posturas estáticas:

Evaluación ergonómica de los puestos de trabajo Remanejo I y Remanejo II• Flexión de tronco mayor a 60º• Inclinación lateral de tronco mayor a 10º• Posturas incomodas de columna y extremidades inferiores estando en posición sentado

Movimientos repetitivos

La tarea de limpiar las placas se caracteriza por estar comprendida por ciclos cortos que se repiten durante todo el turno.

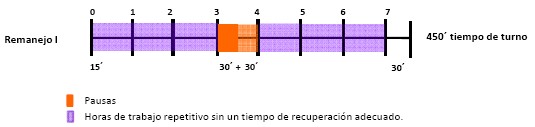

Análisis organizativo

• Durante toda la jornada el trabajador realiza trabajo repetitivo, por lo tanto el tiempo total de trabajo repetitivo en este puesto es de 390 minutos, considerando una pausa para comer de 60 minutos.

• El factor de recuperación de este puesto es 6, según el siguiente esquema, dado que hay 6 horas de trabajo repetitivo sin un tiempo de recuperación adecuado.

Figura 11, organización de turno.

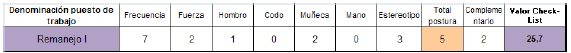

Análisis factores Checklist OCRA

• Extremidad evaluada: derecha.

• Tiempo de ciclo: 20 minutos.

• Acciones técnicas dinámicas: pulir.

• Factor frecuencia: se realizan 60 acciones técnicas por minuto.

• Factor fuerza: hay uso de fuerza moderada durante casi todo el tiempo de ciclo.

• Factor postura:

– Hombro: los brazos están ligeramente elevados durante algo más de la mitad del tiempo de ciclo.

– Codo: no se observan flexo-extensiones ni prono-supinaciones importantes.

– Muñeca: se observan posiciones extremas o molestas durante casi 1/3 del tiempo de ciclo.

– Mano: el agarre es grip (bueno) durante todo el tiempo de ciclo.

– Estereotipo: los movimientos del hombro, codo, muñeca y mano son idénticos y se repiten casi todo el tiempo.

• Factor complementario: se observan movimientos bruscos.

Nivel de Riesgo

Tabla 2, evaluación OCRA Check-List.

El valor del índice de riesgo según el Método check-list OCRA es de 25,7, por lo tanto, existe un Riesgo Alto por manipulación repetitiva de alta frecuencia.

Tabla 3, Niveles de Riesgo OCRA Check-List.

EVALUACION DE RIESGOS DE REMANEJO II

Movimientos repetitivos

La tarea de limpiar las placas se caracteriza por estar comprendida por ciclos cortos que se repiten durante todo el turno.

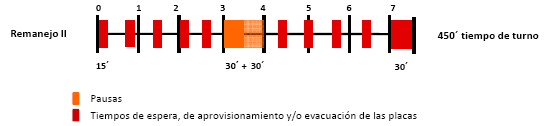

Análisis organizativo

• Durante parte de la jornada el trabajador realiza trabajo repetitivo, por lo tanto el tiempo total de trabajo repetitivo en este puesto es de 200 minutos, considerando un tiempo de trabajo promedio de 20 minutos por cada paquete y un total de 10 paquetes por turno.

• Los trabajadores realizan las siguientes tareas repetitivas (subtareas):

– Separación de placas– Selección de placas buenas/malas– Selección placas de control

• El factor de recuperación de este puesto es 0, dado que existen tiempos de recuperación entre cada ciclo de trabajo repetitivo de aproximadamente 14 minutos, que corresponden a tiempos de espera para el aprovisionamiento y/o evacuación de las placas.

Análisis factores Checklist OCRA – Subtarea Separación de placas

• Extremidad evaluada: bilateral.

• Tiempo de ciclo: 1 minuto representativo.

• Acciones técnicas dinámicas: coger, girar, colocar, estirar.

• Factor frecuencia: se realizan 27 acciones técnicas por minuto.

• Factor fuerza: hay uso de fuerza moderada 1/3 del tiempo.

• Factor postura:

– Hombro: los brazos están ligeramente elevados durante algo más de la mitad del tiempo de ciclo.

– Codo: se observan flexo-extensiones durante 1/3 del tiempo de ciclo.

– Muñeca: no se observan posiciones extremas o molestas.

– Mano: se observa agarre en pinza durante más de la mitad del tiempo de ciclo.

– Estereotipo: se observan movimientos del hombro, codo, muñeca y mano idénticos repetidos durante más de la mitad del tiempo de ciclo.

• Factor complementario: se observan movimientos bruscos.

Análisis factores Checklist OCRA – Subtárea Selección de placas buenas/malas

• Extremidad evaluada: bilateral.

• Tiempo de ciclo: 1 minuto representativo.

• Acciones técnicas dinámicas: coger, colocar, estirar, acomodar.

• Factor frecuencia: se realizan 20 acciones técnicas por minuto.

• Factor fuerza: uso de fuerza moderada durante 1/3 del tiempo de ciclo.

• Factor postura:

– Hombro: los brazos están ligeramente elevados durante algo más de la mitad del tiempo de ciclo.

– Codo: no se observan flexo-extensiones ni pronosupinaciones importantes.

– Muñeca: se observan posiciones extremas o molestas durante menos de 1/3 del tiempo de ciclo.

– Mano: se observa agarre en pinza durante algo más de 1/3 del tiempo de ciclo.

– Estereotipo: se observan movimientos del hombro, codo, muñeca y mano idénticos repetidos durante más de la mitad del tiempo de ciclo.

• Factor complementario: no se observan factores complementarios físicos- mecánicos ni socio-organizativos.

Análisis factores Checklist OCRA – Subtárea Selección placas de control

• Extremidad evaluada: bilateral.

• Tiempo de ciclo: 20 segundos representativos.

• Acciones técnicas dinámicas: coger, colocar, estirar, transportar.

• Factor frecuencia: se realizan 60 acciones técnicas por minuto.

• Factor fuerza: uso de fuerza moderada durante 1/3 del tiempo de ciclo.

• Factor postura:

– Hombro: los brazos están ligeramente elevados durante algo más de la mitad del tiempo de ciclo.

– Codo: no se observan flexo-extensiones ni pronosupinaciones importantes.

– Muñeca: se observan posiciones extremas o molestas durante menos de 1/3 del tiempo de ciclo.

– Mano: se observa agarre en pinza durante más de la mitad del tiempo de ciclo.

– Estereotipo: se observan movimientos del hombro, codo, muñeca y mano idénticos repetidos durante más de la mitad del tiempo de ciclo.

• Factor complementario: no se observan factores complementarios físicos- mecánicos ni socio-organizativos.

Nivel de riesgo

El nivel de riesgo por movimientos repetitivos esta dado por la rotación entre las tres subtareas. Se han considerado los siguientes porcentajes de tiempo para cada subtarea:

– Separación de placas: 30% del tiempo total de la tarea– Selección de placas buenas/malas: 50% del tiempo total de la tarea– Selección placas de control: 5% del tiempo total de la tarea– Tiempos de espera: 15%

Tabla 4, índice de riesgo OCRA Check-list

El valor del índice de riesgo según el Método check-list OCRA es de 5,3, por lo tanto, no existe Riesgo por manipulación repetitiva de alta frecuencia.

Manipulación manual de cargas

• La manipulación de cargas en este puesto incluye las siguientes tareas:

- 1. Apilar placas buenas/malas

- 2. Apilar placas para control de calidad en la variante A

- 3. Apilar placas para control de calidad en la variante B

• Se ha considerado un peso de la carga de 83 Kg. (peso normado) aunque se han pesado placas de hasta 170 Kg.

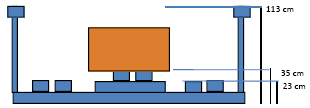

Análisis organizativo• Las alturas de manipulación varían de la siguiente manera:

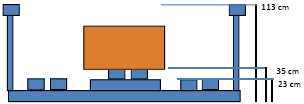

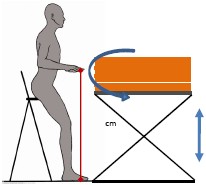

Figura 14, medidas de atril.

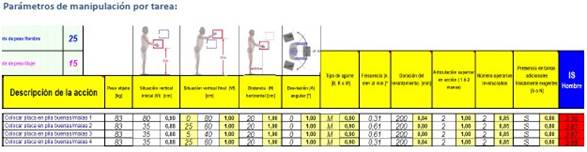

Análisis factores MMC– Variante A

• Peso del objeto: 83 Kg.

• Situación vertical inicial: la altura inicial de agarre varía entre 35 cm y 90 cm.

• Situación vertical final: la altura final de depósito varía entre 35 cm y 90 cm.

• Distancia horizontal: la distancia entre el punto medio de los tobillos al punto de agarre de la carga es de 20 cm.

• Desviación angular: el ángulo formado por las líneas resultantes de las intersecciones del plano sagital y el plano de asimetría con el plano transversal es de 0º.

• Tipo de agarre: el agarre de la carga se considera malo.

• Frecuencia de elevación: 1,875 Elev/min.

• Duración del levantamiento: 200 minutos• Articulación superior en acción: dos manos.• Presencia de tareas adicionales físicamente exigentes: condiciones ambientales desfavorables.• Nº de operarios involucrados en la manipulación: 2.

Figura 15, imágenes MMC Variante A.

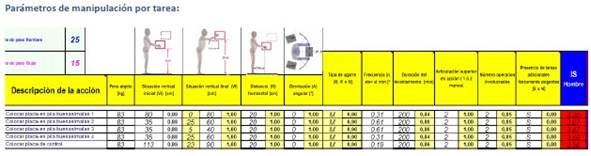

Análisis factores MMC– Variante B

• Peso del objeto: 83 Kg.

• Situación vertical inicial: la altura inicial de agarre varía entre 35 cm y 113 cm.

• Situación vertical final: la altura final de depósito varía entre 35 cm y 113 cm.

• Distancia horizontal: la distancia entre el punto medio de los tobillos al punto de agarre de la carga es de 20 cm.

• Desviación angular: el ángulo formado por las líneas resultantes de las intersecciones del plano sagital y el plano de asimetría con el plano transversal es de 0º.

• Tipo de agarre: el agarre de la carga se considera malo.

• Frecuencia de elevación: 2,06 Elev/min.

• Duración del levantamiento: 200 minutos• Articulación superior en acción: dos manos.• Presencia de tareas adicionales físicamente exigentes: condiciones ambientales desfavorables.• Nº de operarios involucrados en la manipulación: 2.

Figura 16, imágenes MMC Variante B.

Nivel de riesgo – Variante A

El valor del índice NIOSH de riesgo según el Método para Tareas Múltiples, considerando una masa de referencia de 25 Kg. Para hombres, garantizando la salud del 90% de la población de trabajadores es el siguiente:

Tabla 5, nivel de Riesgo Variante A.

La evaluación muestra que existe riesgo por manipulación manual de cargas, por lo tanto se recomienda modificar el diseño del puesto.

Nivel de riesgo – Variante B

El valor del índice NIOSH de riesgo según el Método para Tareas Múltiples, considerando una masa de referencia de 25 Kg. Para hombres, garantizando la salud del 90% de la población de trabajadores es el siguiente:

Tabla 6, nivel de Riesgo Variante B.

La evaluación muestra que existe riesgo elevado por manipulación manual de cargas, por lo tanto se recomienda modificar el diseño del puesto.

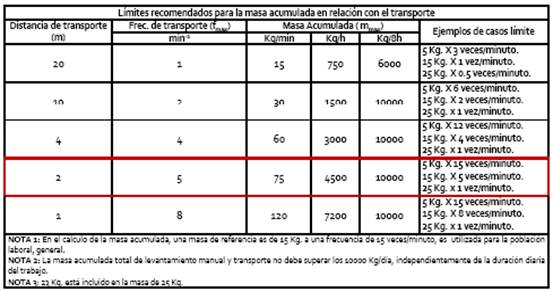

Nivel de riesgo Adicional – Variantes A y B

Además del valor obtenido con el índice de levantamiento mediante el modelo NIOSH, se ha de considerar un criterio adicional que no esta dentro de la evaluación por manipulación manual de cargas, pero que la norma ISO 11228-2 menciona que se debe considerar cuidadosamente y es el limite de peso acumulado cuando se realiza transporte en la manipulación manual de cargas.

Tabla 7, límites recomendados para la masa acumulada en relación con el transporte.

El límite de masa acumulada para una tarea de manipulación de cargas con un transporte de 2m en una jornada de 8 horas es de 10.000Kg. El puesto de trabajo de Remanejo II sobrepasa el límite de masa acumulada en la jornada de trabajo, por lo tanto tiene un riesgo adicional a los anteriores.

Resumen de la Evaluación

Tabla 8, Resumen de Evaluación.

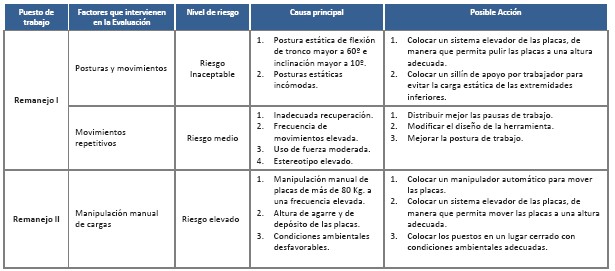

OPORTUNIDADES ERGONÓMICAS TAREAS DE REMANEJO I Y II

Pautas de intervención Tarea Remanejo I

Se enumeran a continuación, algunas acciones para mejorar o disminuir el riesgo, en los factores en donde hay presencia de riesgo.

Tabla 9, Pautas de intervención Tarea Remanejo I Y II.

Especificaciones de intervención

1. Colocar un sistema elevador de las placas• Colocar una mesa o plataforma regulable en altura que permita trabajar con la herramienta a la altura del codo.• Es recomendable que la mesa o plataforma gire para que el trabajador pueda pulir todos los lados de las placas.• Colocar una mesa basculante, de manera que posicione las placas verticalmente y que permita pulir las placas a la altura del codo del trabajador. Asimismo, la mesa basculante debe poder girar las placas para permitir el pulido en los 4 lados de la pila.• Colocar un sillín de apoyo para evitar la sobrecarga por carga estática de las extremidades inferiores. Se recomienda un sillín sin ruedas si el trabajador debe hacer fuerza para pulir las placas.

Figura 17, sistema elevador de placas.

|

2.Mejorar el diseño de la herramienta pulidora |

• Colocar un soporte para la herramienta, de manera que el trabajador no tenga que soportar el peso de esta.

• Instalar un dispositivo en la herramienta que permita realizar el agarre con las dos manos, de manera que disminuya la fuerza que se tiene que realizar con una extremidad superior cuando se pulen las placas.

• El agarre debe cumplir las siguientes especificaciones:

• Forma cilíndrica o de sección elíptica.

• Evitar las aristas afiladas.

• La superficie suave y no resbaladiza• El diámetro de las asas debe estar comprendido entre 2 y 4 centímetros aproximadamente.• La longitud del asa como mínimo de 12 cm.• La altura debe permitir un espacio mínimo de 5 cm.

Figura 18, mangos que facilitan el agarre.

|

3.Regular la distribución de las pausas de trabajo |

• En lugar de hacer una pausa para comer de 1 hora (aunque oficialmente la pausa es de 30 minutos), establecer una pausa oficial para comer de 20 minutos y cuatro pausas de 10 minutos a lo largo de la jornada de trabajo de la siguiente manera:

Figura 19, distribución de pausas de trabajo.

Con esta distribución de pausas se reducirá el factor de recuperación, favoreciendo la recuperación de la extremidad superior, necesaria para que se restablezcan los tejidos y los tendones involucrados en el desarrollo de la tarea.

Especificaciones de intervención Tarea Remanejo II

1. Colocar un sistema elevador de las placas y un manipulador que elimine la manipulación manual.

• Colocar un manipulador de cargas para mover las placas, de manera que no se manipulen manualmente las placas. Esta solución elimina el riesgo por manipulación manual de cargas. Este manipulador puede ser por medio de ventosas o de pinzas de sujeción de la placa.

• Colocar un sistema elevador de las placas, de manera que permita mover las placas (con el manipulador) a una altura adecuada.

Figura 20, propuesta de mejora.

Especificaciones de intervención Tarea Remanejo I y Remanejo II

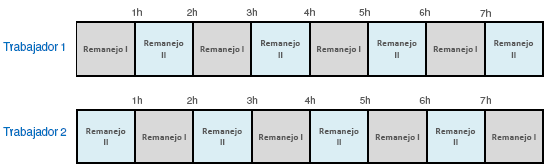

1. Rotación de los puestos de trabajo• Una rotación adecuada entre ambos puestos de trabajo permite disminuir el riesgo al que están expuestos los trabajadores por movimientos repetitivos derivada de la tarea Remanejo II y por manipulación manual de cargas derivada de la tarea Remanejo II,ya que permite la recuperación parcial de los grupos musculares de la extremidad superior y de la espalda.• La rotación, exclusivamente no permite eliminar los riesgos, se debe combinar con alternativas de rediseño.• La rotación entre puestos de trabajo debería hacerse con el cambio entre los puestos cada hora. El trabajador no debería estar en el mismo puesto de trabajo más de una hora seguida.

Figura 21, distribución de trabajo.

PROPUESTA REAL DE LA EMPRESA

A partir del estudio realizado, la empresa dió inicio en paralelo a los siguientes hitos:

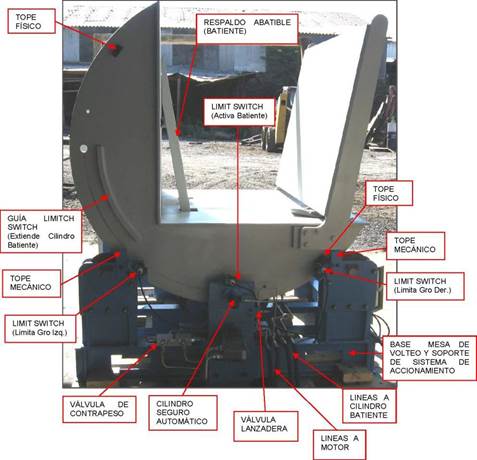

Diseño y construcción Máquina Volteadora de cátodos.

Se encarga el diseño y la construcción, de una estructura mecanizada para voltear un paquete de cátodos y este pueda ser colocado en posición vertical, de manera tal, que el operador realice una inspección en esa posición a las placas de cátodos y posteriormente pueda seleccionar, mediante el uso de tenazas colgantes a un tecle eléctrico, extraerlas del paquete y derivarlas a otro atril, en donde se acopian las placas con otra calidad. Eliminando definidamente en la etapa de inspección y clasificación (Tarea Remanejo II) el manejo manual placa a placa.

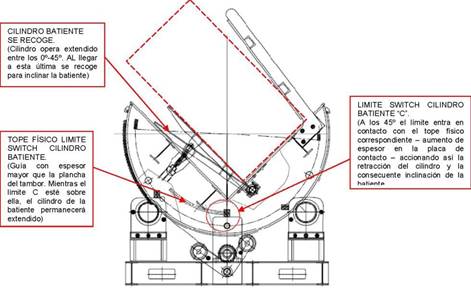

A continuación se presenta un esquema del diseño de la máquina en la posición de 45 grados, para quedar en definitiva el cátodo en posición de ser inspeccionado enforma vertical.

Plano Volteadora de Cátodos.

Fotografía de Volteadora de Cátodos

Se muestra también la fotografía real de la máquina que se encuentra en la etapa de pruebas.

Layout de línea de producción y distribución de tareas

Una vez finalizada la etapa de pruebas, se está trabajando en el rediseño de las operaciones en el sector de trabajo. Esto incluye diseñar de acuerdo a los factores evaluados en el estudio, el mejor layout de distribución de tareas, considerando los aspectos de movimiento repetitivos y posturas en el diseño del puesto de trabajo.

La máquina quedará inserta en una línea de producción que involucra distintas tareas de operarios, que necesitan que éste le entregue el espacio, la altura y la seguridad que se requiere.

Intervención al Remanejo I (Limpieza de cátodos)

También y como una manera de realizar una mejora integral al proceso, se piensa intervenir el Remanejo I, proceso en el cual se encontraron graves deficiencias en el puesto de trabajo.

Esta cuenta de las siguientes etapas:

- 1. Cambio de atriles actuales por atriles giratorios.

- 2. Cambio de Taladros por herramientas que presenten menor vibración y estén certificadas bajo norma.

- 3. Diseño e implementación de soporte de herramientas de limpieza que reduzca el sobreesfuerzo del operador.

COSTES INVOLUCRADOS EN LA INTERVENCION

Para la compañía el tema de la viabilidad de implementar estas mejoras, a partir del estudio, no es una decisión que se ponga en duda. Por el contrario, existen beneficios tangibles y medibles, y están los que han sido base de esta intervención que son difíciles de cuantificar pero importantes de resaltar.

Los principales costes involucrados en la Intervención en el Remanejo II son los siguientes:

- Evaluación ergonómica de los puestos de trabajo Remanejo I y II. € 3.900

- Diseño y construcción de la Máquina Volteadora de Cátodos. € 34.879

- Diseño e instalación de línea de producción. € 13.951

· Otros. € 10.000

Respecto de los costes de lo que se indica antes de la intervención, damos a conocer:

- Absentismo mensual por dolencias músculoesqueléticas. € 1.500

- Costes por Rotación de Personal y contratación de mano de obra adicional mensual. € 1.500

- Costes de reproceso por falta de personal. No evaluado.

- Costes de Impacto en el cliente por no cumplimiento de la producción diaria al existir menos personal. No evaluado.

- Atención kinesiológica del personal que presenta dolencias. No evaluado.

- Alza de cotización en Mutualidad producto del aumento del Índice de Accidentabilidad de la compañía. No evaluado.

- Costes por Elementos de Protección personal, guantes anticortes, ropa de trabajo, al manipular placas de cobre. € 4.500.

- Mayor coste por personal de trabajo en exceso por MMC versus la máquina.

€ 12.500 Aprox.

Cabe señalar en este punto que el flujo de caja efectivo y la evaluación del proyecto se realizará una vez conocidos todos los antecedentes que lo sustentan, algunos de ellos beneficios futuros de Salud, impacto en el cliente por cambio de sistema de trabajo, etc.

Además, en base a los costos ya conocidos de la primera etapa, se ha estimado una depreciación por Activos involucrados del orden de los € 500 Mensual Y una recuperación de la inversión PB en el plazo de 6 Meses.

CONCLUSIONES

En conclusión, según la norma ISO 11228-2, hay presencia de riesgo elevado por manipulación manual de cargas en la tarea de Remanejo II. Este riesgo elevado se puede reducir de manera significativa, eliminando la manipulación manual. Según esta misma norma, hay presencia de un riesgo adicional por que se sobrepasa el limite de masa acumulada que se puede transportar a una distancia aprox. de 2mts. en un día de trabajo.

Según la norma ISO 11228-3, hay presencia de riesgo medio por movimientos repetitivos en la tarea de Remanejo I; este riesgo se puede reducir significativamente siempre que se disminuya la fuerza empleada en la tarea, además de la adecuación de una herramienta que no trasmita las vibraciones al trabajador y mejorando la disposición de las placas para una postura adecuada de la extremidad superior.

Según la norma ISO 11228-3, No hay presencia de riesgo medio por movimientos repetitivos en la tarea de Remanejo II.

Según la norma ISO 11226, hay presencia de riesgo para la postura estática de flexión de tronco hacia adelante, inclinación lateral del tronco y posturas forzadas en otras partes del cuerpo, en la tarea de Remanejo I. El riesgo por este factor se puede reducir adecuando la disposición de los elementos del puesto de trabajo tal como se indica en las propuestas de intervención, impidiendo que las zonas del cuerpo lleguen al límite del rango articular.

Todo y que no se ha evaluado el confort ambiental en estos puestos, se evidencia una falta de adecuación de las condiciones mínimas de ergonomía ambiental, para desarrollar las tareas evaluadas en este informe. Se recomienda mejorar la exposición a la temperatura exterior, humedad relativa, iluminación y ruido.

Cada una de las propuestas de intervención queda pendiente de evaluar su viabilidad técnica y productiva. De todas formas se ha evidenciado que en la tarea de Remanejo II, hay una instauración del 52%, por lo que si se elimina la manipulación manual mediante la ayuda técnica, se puede llegar a una producción por trabajador del 140% o más respecto a la actual.

AGRADECIMIENTOS

Agradecemos sinceramente a la empresa Shippers por su constante apoyo hacia esta investigación.

Al equipo de investigadores Enrique Alvarez Casado; Aquiles Hernández Soto; Veronica Rayo Garcia; Sonia Tello Sandoval. Consultores de Ergonomía Aplicada Universitat Politècnica de Catalunya Barcelona.

REFERENCIAS

[1] EN 13861:2003. Seguridad de las maquinas. Guía para la aplicación de las normas sobre ergonomía al diseño de maquinas.

[2] EN 1005-1:2002. Seguridad de las maquinas. Comportamiento físico del ser humano. Parte 1: Términos y definiciones.

[3] ISO 11228-1:2003. Ergonomics - Manual handling - Part 1: Lifting and carrying. [4] ISO 11228-3:2007. Ergonomics - Manual handling - Part 3: Handling of lowloads at high frequency.

[5] ISO 11226:2000. Ergonomics - Evaluation of static working postures.

[6] Waters, T.R.; Lu, M. L.; Occhipinti, E. (2007). New procedure for assessing sequential manual lifting jobs using the revised NIOSH lifting equation. Ergonomics. Vol. 50, No. 11, 1761–1770.