Mina Subterránea más grande del mundo

Carranza Meza, Enzo, Dirección Gestión de Riesgos Críticos del Negocio, Gerencia de Riesgos Profesionales, División El Teniente / Millán 1020, Rancagua, VI Región, Chile / ECarranz@Codelco.cl

Trejos Saldaña, Ramón Sebastián, Unidad Control de Gestión, Gerencia de Riesgos Profesionales, División El Teniente / Millán 1020, Rancagua, VI Región, Chile / Rtrejos@Codelco.cl

ABSTRACT

ABSTRACT

Codelco Chile es el primer productor de cobre del mundo y poseedor del veinte por ciento de las reservas mundiales del metal rojo; es una empresa autónoma propiedad del Estado chileno y dedicada a la exploración y explotación de recursos mineros de cobre y subproductos.

El enfoque dado por la El Teniente al tema de la Prevención de Riesgos, ha evolucionado por variados sistemas de gestión y administración. Desde el inicio de sus operaciones con un enfoque incipiente y sin estructura de liderazgo, a una gestión centralizada en los años 80, para luego depender de la línea operacional hasta el año 2005 cuando se impulsa una gestión focalizada en el autocuidado las personas,.

Este articulo muestra como una empresa de la gran minería, sector industrial que ha demostrado ser un sitio propicio para graves accidentes, ha logrado alcanzar notables resultados en materia de reducción de las tasas de accidentalidad de sus trabajadores propios y contratistas, simultáneamente como su nivel de actividad minera subterránea se incrementó a cifras mundialmente comparables.

Palabras Claves

Palabras Claves

Minería del cobre, sistemas de gestión, riesgos críticos, rock burst, CODELCO, El Teniente, autocuidado, liderazgo

INTRODUCCIÓN

INTRODUCCIÓN

Codelco Chile es el primer productor de cobre del mundo y posee, además, cerca del veinte por ciento de las reservas mundiales del metal rojo. El nombre Codelco representa a la Corporación Nacional del Cobre de Chile, una empresa autónoma propiedad del Estado chileno, cuyo negocio principal es la exploración, desarrollo y explotación de recursos mineros de cobre y subproductos, su procesamiento hasta convertirlos en cobre refinado, y su posterior comercialización.

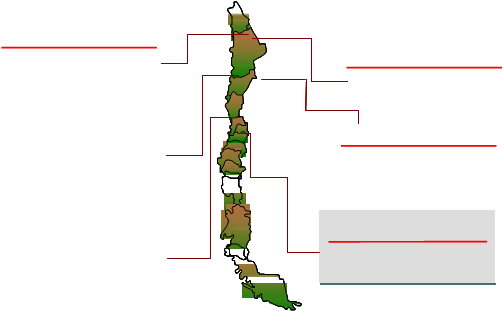

Las operaciones de Codelco se realizan principalmente a través de sus Divisiones, ubicadas entre la II y la VI Región: Codelco Norte, Salvador, Andina, El Teniente y fundición y refinería Ventanas. En Santiago, capital de Chile, se encuentra el Centro Corporativo. División El Teniente, se encuentra en Rancagua y zonas aledañas, a ochenta kilómetros al sur de Santiago y a 2.500 metros sobre el nivel del mar. Esta División centra sus operaciones en la explotación de la mina subterránea de cobre más grande del mundo, que inició sus actividades en 1905 y posee actualmente aproximadamente 2.400 kilómetros de galerías subterráneas.

El Abra (49%)5% de Producción total de Codelco

Producción1 81 ktmf

Codelco Norte54% de Producción total de Codelco

Producción 896 ktmf

Salvador4% de Producción total de Codelco

Producción 64 ktmf

Andina13% de Producción total de Codelco

Producción 218 ktmf

Santiago

(Centro Corporativo)

Ventanas

El Teniente 24% de la producción total de Codelco Producción 405 ktmf Moly 5 ktmf

El Teniente

24% de la producción total de Codelco

Producción 405 ktmf

Moly 5 ktmf

Figura N° 1: Complejo Productivo División El Teniente

El yacimiento de Codelco Chile, División El Teniente es de tipo pórfido de cobre y molibdeno cuya mineralogía es fundamentalmente calcopirita, con reservas de 39 millones de toneladas de cobre fino, lo que permite proyectar una vida útil de 90 años. La División es un complejo integrado Mina Subterránea (La más grande del mundo), explotada por métodos de hundimiento – Planta (Plantas de beneficio de mineral de Sewell y Colón) – Fundición Caletones, con US$ 2.300 millones en activos. Además cuenta con instalaciones e infraestructura propias de una explotación minera a gran escala: Sistema de suministros de agua, energía eléctrica, manejo de residuos y desechos industriales, logística de entrada y salida de productos a través del Puerto de San Antonio en la quinta región de Chile.

Su producción anual, referente 2009, alcanza las 404 mil toneladas de cobre fino, 5 mil toneladas de molibdeno y 1.000 mil toneladas de ácido sulfúrico. El nivel de actividad

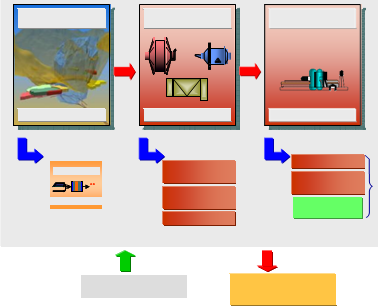

MINA CONCENTRADOR FUNDICION SUBTERRANEA COLON CALETONES SAG BALL MILL Block Panel CAVING Molienda y Flotación Fusión y Conversión PRODUCTOS ANODOS Planta SX-EW CONCENTRADO DE COBRE Cu REFINADO A FUEGO CONCENTRADO Aguas ácidas DE MOLIBDENO ACIDO SULFURICO CATODOS

|

||||||||||||||||||||||||||||

|

Puerto de San Antonio Puerto de San Antonio Puerto de San Antonio Puerto de San Antonio Puerto de San Antonio |

C

O

N

C

E

N

T

R

A

D

O

R

C

O

L

O

N

F

U

N

D

I

C

IO

N

C

A

L

E

T

O

N

E

S

S

AG

B

AL

L

M

IL

L

SAG

BALL MILL

|

BALL MILL |

SAG BALL

MILL

Puerto de San Antonio

Productos a clientes Productos a clientes Productos a clientes

B

l

o

ck

P

an

e

l

C

A

V

IN

G

Molienda y Flotación

Fusión y Conversión

Planta SX-EW

Aguas ácidas

Planta SX-EW Aguas ácidas

CONCENTRADO DE MOLIBDENO

CATODOS

PRODUCTOS

M

o

l

ie

n

d

a

y

F

lo

t

a

ci

ó

n

F

u

s

ió

n

y

C

on

v

e

rs

i

ó

n

Cu REFINADO A FUEGO

ACIDO SULFURICO

Productos a clientes Productos a clientes

![]()

SUMINISTROS E INFRAESTRUCTURA

DISPOSICION DE RESIDUOS SÓLIDOS Y LIQUIDOS

DISPOSICION DE RESIDUOS SÓLIDOS Y LIQUIDOS

|

DISPOSICION DE RESIDUOS SÓLIDOS Y LIQUIDOS |

SUMINISTROS E INFRAESTRUCTURA

|

SUMINISTROS E INFRAESTRUCTURA |

Figura N° 2: Complejo Productivo División El Teniente

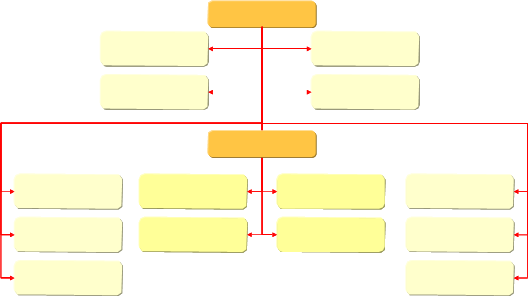

La estructura organizacional que soporta la información anterior, se divide en áreas operativas y áreas de apoyo y servicio. Las áreas operativas son las Gerencias Mina, Planta, Fundición y Servicios y Suministros, las áreas de apoyo son las Gerencias de Recursos Mineros y Desarrollo, Proyectos, Desarrollo Humano, Planificación y Control de Servicios de Terceros, Sustentabilidad, Administración y Staff Divisional y Riesgos Profesionales.

|

|

Gerencia de Estrategia Control Gestión |

e Inversiones

Gerencia General

Consejería Jurídica

Auditoría

Gerencia Desarrollo Teniente Futuro

Subgerencia General De Operaciones

Gerencia Desarrollo Humano

Gerencia de Servicios De Suministros

Gerencia Mina

Gerencia de Recursos Mineros y Desarrollo

Gerencia Riesgos Profesionales

Gerencia Planta

Gerencia Fundición

Gerencia De Proyectos

Gerencia

De Sustentabilidad

Gerencia

De Planificación y Control S´s Terceros

Figura N° 3: Organigrama División El Teniente

La Gerencia de Riesgos Profesionales, es la responsable de proponer las Políticas Divisionales y diseñar, implementar y controlar la correcta aplicación de las estrategias correspondientes, en materia de Prevención de Riesgos (propios y de personal de terceros); Gestión de Riesgos Críticos del Negocio; Gestión de Administración Delegada; Medicina del Trabajo; Higiene Industrial; Gestión de Calidad y Procesos; y de Gestión de Pérdidas y Vulnerabilidades de la División El Teniente; todo ello, conforme a la legislación y normas vigentes, a las Políticas y Lineamientos Corporativos y a los objetivos estratégicos divisionales. Asimismo, debe generar las estrategias destinadas a establecer y mantener relaciones de colaboración con las autoridades sectoriales vinculadas con la gestión de la gerencia, tanto en el plano regional, como nacional y corporativo.

Plan de Negocios y Desarrollo (PND 2010)

El Plan de Negocios y Desarrollo (PND), es el conjunto de escenarios de desarrollo posibles para las distintas minas y unidades de negocio, que permitirían capturar el máximo valor posible a partir de los recursos mineros y activos que cuenta la División El Teniente.

De acuerdo al Plan Estratégico, la División El Teniente ha finalizado la sustentabilidad del Plan 131 kt/d y se encuentra en las etapas de reducción de costos y aumento de productividad, para aumentar la producción del complejo mina-concentrador a 135 kt/d en el año 2015.

El plan de producción PND2010 ha sido formulado de manera más robusta y flexible, balanceando metas desafiantes y una promesa con mayor probabilidad de cumplimiento. Para ello se identificaron los principales factores de riesgo e incertidumbres que enfrenta el crecimiento de la mina en el corto y mediano plazo, se destacan algunos:

• Continuidad operacional de Sewell hasta mediados del año 2011, aprovechando las reservas remanentes sobre la cota 2.300 a costos de operación que permiten su beneficio.

• Optimización de la capacidad instalada. Las acciones y obras a implantar en la mina y ferrocarril Teniente 8 para dar sustento futuro al Plan 131 kt/d, generan una oportunidad de negocio que en conjunto con las holguras del concentrador Colón, permitirán incrementar el nivel de producción a 135 kt/d desde el año 2015.

• Crecimiento en torno a las 180 kt/d el año 2024, mediante el Nuevo Nivel Mina y la posterior continuidad del Nivel Profundo.

• El desarrollo del negocio fundición en concordancia con el proyecto corporativo FURE de integración operacional y tecnológica Ventanas-Caletones y con los compromisos de emisión máxima de anhídrido sulfuroso contraídos con la CONAMA Región O’higgins para el quinquenio 2010-2014 y cautelando el cumplimiento de las recomendaciones de emisiones de anhídrido sulfuroso y arsénico de la Vicepresidencia Corporativa de Desarrollo y Sustentabilidad.

El plan de producción mina del PND 2010 se extiende hasta “Life of Mine”, período de planificación de todos los recursos económicos.

|

PND 2010 |

Un. |

2010 |

2011 |

2012 |

2013 |

2014 |

2015 a 2019 |

2020 a 2024 |

2025 a 2029 |

2030 a 2034 |

2034 a Fin |

Total |

|

Mineral ROM |

Mt |

47 |

47 |

47 |

47 |

47 |

243 |

251 |

324 |

324 |

2.809 |

4.187 |

|

Ley de Cobre |

% |

0,98 |

1,02 |

1,02 |

1,06 |

1,06 |

1,01 |

1,00 |

1,01 |

0,93 |

0,77 |

0,85 |

|

Ley de Molibdeno |

% |

0,018 |

0,019 |

0,022 |

0,025 |

0,025 |

0,026 |

0,026 |

0,026 |

0,024 |

0,022 |

0,023 |

|

Ley de Arsénico |

ppm |

78 |

86 |

80 |

71 |

67 |

80 |

71 |

53 |

47 |

66 |

64 |

Tabla 1: Programa de Producción - Plan Minero PND 2010

Recursos Geológicos:

El distrito minero El Teniente está conformado por rocas intrusivas y extrusivas asignadas a la Formación Farellones, de edad Mioceno medio tardío, y sus principales características geológicas son:

• El yacimiento es un depósito de cobre porfírico relativamente joven (4 a 7 Ma).

• El control de la mineralización de cobre y molibdeno está relacionado con intrusivos porfíricos y brechas hidrotermales.

• El mineral de enriquecimiento secundario ya fue explotado.

• Altas leyes en mineral primario (comparado con otros depósitos de cobre porfíricos).

• Leves variaciones verticales, leyes de cobre muy homogéneas en torno al 0,9 % CuT.

• Leyes de cobre remanentes casi constantes aún bajo la cota 1.600.

• Mineralogía no compleja, principalmente calcopirita.

|

Recursos |

Mineral |

Total Cu |

Cobre fino |

|

|

(MT) |

(%) |

(KT) |

||

|

IN SITU |

28.335 |

0,38 |

107.815 |

|

|

Medidos |

2.890 |

0,80 |

23.256 |

|

|

Indicados |

3.607 |

0,53 |

19.000 |

|

|

Inferidos |

21.837 |

0,30 |

65.560 |

|

|

MATERIAL QUEBRADO |

1.511 |

0,68 |

10.210 |

|

|

Recursos PND 2010 |

29.846 |

0,40 |

118.026 |

|

Tabla 2: Recursos Geológicos

Además de los recursos in situ, la División mantiene en su dominio una serie de recursos generados en la larga historia de explotación, como por ejemplo relaves antiguos, los cuales se informan como otros recursos de cobre total, en conjunto con el material quebrado de cavidad que es el que presentan las distintas áreas en explotación actual.

Reservas Mineras

Las reservas del plan minero PND 2010 en un horizonte de planificación comprendido entre los años 2010 y 2087 totalizan 4.187 millones de toneladas de ley media de cobre de 0,85%. En la siguiente tabla se presenta el resumen de las reservas.

|

Reservas IN SITU |

Mineral Mt |

Cobre% |

Cu Fino Mt |

|

Probadas |

708 |

1,11 |

7,8 |

|

Probables |

824 |

0,94 |

7,7 |

|

Recursos Minerales |

2.148 |

0,79 |

16,9 |

|

Total |

3.679 |

0,88 |

32,5 |

|

Material Quebrado |

Mineral Mt |

Cobre% |

Cu Mt |

Fino |

|

508 |

0,63 |

3,2 |

||

|

Reservas Totales |

Mineral Mt |

Cobre% |

Cu Mt |

Fino |

|

4.187 |

0,85 |

35,7 |

||

Tabla 3: Reservas Mineras

Las estimaciones de reservas, están basadas en el proceso de planificación Mina, donde se realiza la adecuación del modelo de recursos geológicos in situ para cada nivel productivo (conjunto de sectores). A estos sub modelos in situ se le sobrescriben los correspondientes modelos de estimación del material de cavidad, los cuales dan cuenta de las extracciones pasadas y del material remanente en el cráter. Los sub modelos resultantes se conocen como modelos de planificación in situ. Estos modelos son sometidos a un proceso de “dilución” que representa la mezcla que ocurre en las columnas extraíbles como fruto de una extracción del tipo “caving”. El resultado es el modelo de planificación diluido, input en los procesos posteriores de delimitación de techos extraíbles y finalmente de cubicación de la simulación de producción.

Las reservas incluyen los sectores actualmente en operación y sectores nuevos (Pilar Norte, Dacita, Pacífico Superior), y los proyectos Nuevo Nivel Mina (cota 1880) y la explotación del Nivel Profundo (cota1480).

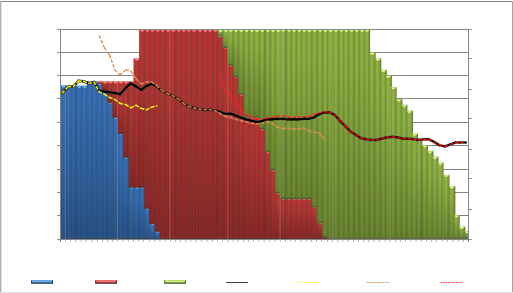

El siguiente gráfico, resume el Plan Minero por agrupaciones de sectores en el tiempo. Se destaca igualmente la producción de proyectos ubicados sobre la cota Teniente 8 (ST8) requeridos para optimizar el global mina-planta en torno a las 135 kt/d. El crecimiento en torno a las 180 kt/d mediante producción únicamente subterránea gracias a la profundización del Nuevo Nivel Mina y la posterior continuidad del Nivel Profundo.

180.000

PND 2010

1,40

160.000

140.000

120.000

100.000

1,20

1,00

0,80

80.000

![]()

0,60

![]()

60.000

40.000

20.000

0,40

0,20

0 0,00

Prod. ST8 Prod. NNM Prod. NP Ley Cu Total LEY CU ST8 LEY CU NNM LEY CU NP

Gráfico 1: Plan Minero PND 2010

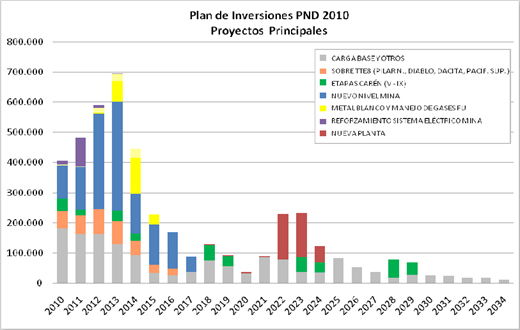

Plan de Inversiones

Se estiman inversiones por un total de MUS$ 4.472 en un horizonte de 25 años, con las siguientes distribuciones:

Gráfico 2: Plan de inversiones PND 2010

Túnel Teniente 8

Teniente 4 Sur

TTeenniieennttee 44 SSuurr CCoottaa 22337722 Teniente 5 Cota 2281 EEssmmeerraallddaa

|

Esmeralda

Cota 2210

Teniente 5

Cota 2281

Teniente 8 Cota 1980

Cota 1980

Nuevo Nivel Mina

Cota 1500

Nivel Profundo Cota 1480

Cota 1480

Figura N° 4: Principales sectores productivos, accesos y proyectos en División El Teniente

Contexto estratégico de Seguridad y Salud Ocupacional en El Teniente

El proceso de gestión seguido en la División El Teniente para la definición y construcción de un modelo de Planificación Estratégica, contó con las siguientes etapas:

1) Definición y difusión de un Modelo de Planificación

2) Determinación del horizonte de planificación

3) Definición de los Factores Críticos de Éxito en el horizonte anterior

4) Definición y priorización de Objetivos Estratégicos

5) Elaboración del Mapa Estratégico

6) Desarrollo de la Agenda Estratégica

7) Diseño del Sistema Control de Gestión

8) Alineamiento Estratégico en Unidades Organizacionales principales

En el caso de la División El Teniente se optó por construir un modelo, que se hiciera cargo de las preocupaciones corporativas, y que proyectara a la organización en el tiempo. La Figura siguiente presenta el Modelo de Planificación construido para la División El Teniente:

Figura N° 5: Modelo de Planificación Estratégica División El Teniente

El modelo parte del análisis externo del mercado del cobre, información proporcionada por el Centro Corporativo. Los resultados del análisis externo, en conjunto con directrices determinadas por el Directorio para la División, determinan los Lineamientos Estratégicos para El Teniente. El análisis interno se construyó a partir de la base minera y los ámbitos de acción propios de la División, con los cuales fueron definidos los Objetivos Estratégicos y posteriormente el Mapa Estratégico, el cual se aprecia en la figura siguiente:

Figura N° 6: Mapa Estratégico División El Teniente

En este contexto, la seguridad y salud ocupacional, expresan su importancia en el Objetivo Estratégico denominado “Impulsar una cultura preventiva, orientada a resultados de excelencia en seguridad y Salud ocupacional”. Los focos principales del objetivo estratégico descrito son: Cero accidente fatal, reducción de la Tasa de Frecuencia Global (TFG D-40), disminución de exposición a agentes de sílice y ruido; y reducción en la tasa de incidencia de enfermedades musculotendinosas.

Evolución de la Seguridad en División El Teniente

Con 105 años de vida, el enfoque dado por la División El Teniente al tema de la seguridad, ha pasado por variados sistemas de gestión y administración. Durante el inicio de las operaciones en la División y hasta fines de la década de los 40, el enfoque de la seguridad era incipiente y sin estructura de liderazgo,

En el año 1945 se creo el departamento de Seguridad e Higiene Industrial, para proteger la vida, integridad física y salud de los trabajadores, estableciendo funciones principales que estaban asociadas a la forma clásica de realizar la prevención de riesgos de la época, basados en actividades inspectivas; normativas; controladoras y de capacitación. Era una organización con funciones centralizadas.

En 1998 producto de una nueva modernización del sistema de administración de la empresa y en particular con la creación de la Subgerencia de gestión de Calidad, se integran a esta los ámbitos de gestión ambiental, calidad de proceso y seguridad, las cuales quedan centralizadas en la mencionada Subgerencia asumiendo un rol de dirección, emisión de políticas y fijación de programas para ser ejecutados por la Subgerencias Operativas.

Esto produce uno de los cambios más relevantes en términos de la administración de la seguridad en la División el Teniente ya que se produce la llamada descentralización de seguridad o la seguridad en la línea.

La descentralización de la seguridad produjo quiebres importantes en materia de gestión y por consiguiente en los resultados.

Pero es en el año 2005, donde se genera el quiebre y se comienza a impulsar una gestión de la seguridad focalizado en las personas, en cada una de ellas, con foco en el autocuidado.

¿Que significó ese quiebre? Significó pasar de tasas de frecuencia global sobre 40 en los años 30, con precarios elementos de seguridad y condiciones inseguras; luego en los años 70 y gracias a la introducción de normas y procedimientos, la tasa de frecuencia global se situó bajo 20, pero es durante el 2005 cuando se incorporan y potencian los conceptos de liderazgo, conductas y participación, logrando llevar la tasa bajo 4,0.

TFG (D-40)

|

|

50 30 |

INCIPIENTE Y SIN ESTRUCTURA

10

CENTRALIZADA

EN LA LÍNEA

EN ORGANIZACIÓN

1918

1950

1990 2005

2009

Gráfico 3: Evolución de la Seguridad en la División El Teniente

Figura N° 7: Imágenes de la evolución de la seguridad en División El Teniente

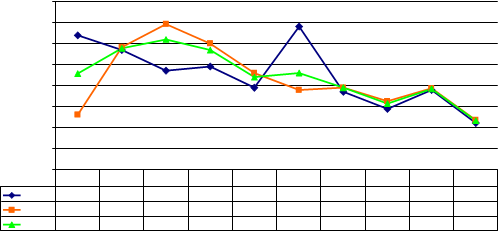

RESULTADOS

Los resultados desde el año 2000 al 2009 son los siguientes: Tasa de frecuencia global de 4,57 en el 2000 y su valor más bajo registrado el año 2009, con un valor de 2,3. La tasa de frecuencia global, se calcula de acuerdo a lo establecido en el decreto 40 (D- 40), índice que mide la relación existente entre accidentes con tiempo perdido y el total de horas-hombres trabajadas de la dotación total, propia y contratista, con base1.1.1 de horas-hombre.

8,00

|

|

7,00 6,00 5,00 4,00 3,00 2,00 1,00 |

0,00

2000 2001 2002 2003 2004 2005 2006 2007 2008 2009

PPIOS 6,37 5,69 4,70 4,90 3,90 6,80 3,70 2,89 3,80 2,24

CTTAS 2,62 5,83 6,90 6,00 4,60 3,80 3,90 3,27 3,88 2,38

Global 4,57 5,77 6,20 5,70 4,40 4,60 3,90 3,15 3,86 2,33

Gráfico N° 4: Evolución de la tasa de frecuencia global (D-40) del 2000 al 2009

Nuestros sistemas

Durante los años 2004 y 2005 y fruto de esfuerzo y liderazgo que movilizó a la organización completa, se Implementa el sistema de Gestión de Seguridad y Salud Ocupacional (Basado en especificación OHSAS 18.001:1999), lo cual permitió en noviembre de 2005 la certificación del mismo.

Pero lo anterior no era suficiente para continuar avanzando y optimizando la gestión de la seguridad y salud ocupacional, es por ello que en el mes de agosto de 2006, se realiza la Jornada de análisis “Vivo la Seguridad” y se propone la implementación de acciones de refuerzo al sistema de Gestión de Seguridad y Salud Ocupacional. Actualmente el sistema se encuentra en un constante reforzamiento para lograr nuestra meta principal “Un Teniente con cero accidente”.

En noviembre de 2008 se logra la Certificación OHSAS 1800:2007 y en el año 2009 se establece la Política Integrada de Seguridad y Salud Ocupacional, Medio Ambiente y Calidad.

Nuestra meta

|

|

“Cero Accidente” |

Corrección

“Cómo corregimos las desviaciones”

Etapas de gestión

Implementación “Cómo se ejecuta la actividad”

Planificación

“Qué, cuándo y quién lo debe realizar”

Principios Política SySO

Cumplir con la legislación vigente

|

|

Identificar, evaluar y controlar los riesgos Liderazgo permanente Informar nuestra gestión |

Figura N° 8: Modelo de Gestión de Seguridad División El Teniente

El Vivo la Seguridad (Programa de apalancamiento cultural, basado en el liderazgo permanente, para la implementación del sistema de seguridad y salud ocupacional) tiene un rol especial, ya que es una forma de acercar la seguridad a las áreas, son jornadas Mensuales en la que participan ejecutivos, supervisores, trabajadores, Comités Paritarios y Dirigentes Sindicales de la División y de Empresas Contratistas. Si bien la seguridad es un valor transversal a la División, cada área tiene sus propias problemáticas y perspectivas particulares debido a los procesos productivos que enfrentan, y es ahí donde se focalizan las jornadas en terreno “Vivo la seguridad en Terreno”. Se trata de lograr un espíritu de equipo en torno a la seguridad. Los trabajadores comparten la pertenencia a una gerencia y su cultura, con objetivos colectivos y un lugar en común.

Las principales líneas de reforzamiento para el logro de la meta son:

• Implementación de estándar de liderazgo en toda la supervisión.

• Trabajo con Comités Paritarios.

• Apoyo de asesoría experta.

• Continua comunicación y contacto con los trabajadores (Flash de seguridad, Accidentagrama, Reflexión de seguridad, Revista El Teniente y Comunicados Internos).

• Charlas motivacionales.

• Intervenciones teatrales.

• Olimpiadas de la seguridad.

• Continuo reconocimiento a los logros y cumplimientos.

• Promover el Autocuidado (Reglas por la Vida, uso del AST (análisis seguro del trabajo)).

• Continua relación con empresas contratistas (Verificación y cumplimiento del Resso (Reglamento Especial para la implementación del Sistema de Gestión de Seguridad y Salud en el Trabajo para empresas contratistas y subcontratistas de Codelco); auditorías internas; asesoría, talleres, etc).

Figura N° 9: Vivo la seguridad – Actividades de liderazgo en terreno

Figura N° 10: Herramientas de comunicación (accidentagrama, flasfh seguridad, reflexión, AST)

Cambio cultural

Dentro de los valores de la Corporación Nacional del Cobre (Codelco), se encuentra el respeto a la dignidad y seguridad de las personas, lo cual conlleva a promover conductas seguras de los trabajadores y por sobre todo, promover el desarrollo de una CULTURA PREVENTIVA en todos los que laboran en las faenas de la División El Teniente.

Para lograr lo anterior, en el marco del Programa “Vivo la Seguridad” se han definido las siguientes líneas de acción:

1) Liderazgo y compromiso

2) Mejoramiento de conductas

3) Disciplina laboral

4) Calidad de la investigación de accidentes

Grandes logros

El sistema instalado y continuamente reforzado, ha cosechado sus primeros frutos, por ejemplo cumplimientos de millón de horas hombre sin accidentes incapacitantes:

|

Personal |

División El Teniente |

Gerencias |

Superintendenc ias y Departamentos |

Empresas Contratistas |

|

Propio |

1 |

1 |

1 |

1 |

|

Contratista |

2 |

4 |

1 |

0 |

|

Global |

0 |

0 |

0 |

0 |

Tabla 4: Cumplimientos de millón de HH sin accidentes incapacitantes 2007

|

Personal |

División El Teniente |

Gerencias |

Superintendenc ias y Departamentos |

Empresas Contratistas |

|

Propio |

1 2.665.598 |

2 |

0 |

4 |

|

Contratista |

0 |

3 |

1 |

0 |

|

Global |

0 |

0 |

0 |

0 |

Tabla 5: Cumplimientos de millón de HH sin accidentes incapacitantes 2008

|

Personal |

División El Teniente |

Gerencias |

Superintendenc ias y Departamentos |

Empresas Contratistas |

|

Propio |

3 |

1 |

0 |

2 |

|

2.003.035 |

2.224.643 |

|||

|

(1) |

(GPTA) |

|||

|

Contratista |

6 |

4 |

3 |

0 |

|

Global |

7 |

4 |

0 |

0 |

|

2.337.250 |

2.012.426 |

|||

|

(1) |

(GSYS) |

Tabla 6: Cumplimientos de millón de HH sin accidentes incapacitantes 2009.

Además en el año 2009 se logró la tasa de frecuencia acumulada anual más baja de la historia, 2,33.

Año 2010:

Al 31 de marzo de 2010, la tasa de frecuencia global acumulada es de 1,64.

En resumen, hay un sistema de seguridad y salud ocupacional instalado y que en los últimos años ha dado los resultados esperados.

Gestión de Riesgos Críticos

La minería subterránea ha sido, a lo largo de la historia, un sitio propicio para graves accidentes con pérdidas de muchas vidas y daños irreparables a las empresas propietarias. El Teniente no ha sido la excepción.

En los últimos años, la tecnología, la experiencia acumulada, las exigencias de seguridad y los métodos de explotación modernos han reducido de manera dramática estos accidentes. Sin embargo, las causas de origen siguen presentes en la minería subterránea:

• Espacios subterráneos enormes con alto tráfico de maquinaria y personas en su interior.

• Uso de explosivos, combustibles, electricidad y energía en diferentes formas.

• Dependencia de la energía y del aire de la superficie.

• Una masa de roca deliberadamente inestable.

Los peligros que han sido evaluados como generadores de “Riesgos Críticos” son los siguientes:

• Incendio.

• Estallidos de Roca (Rock Bursts).

• Inundación por agua o barro (Mudrush).

Los siguientes eventos, con trágicas consecuencias, han sucedido en la División El Teniente, asociados a los riesgos críticos:

19 de junio de 1945

La Tragedia del Humo, es el mayor accidente ocurrido en mina metalífera a nivel mundial. Sucedió el 19 de junio de 1945 en la Mina El Teniente, en ese entonces propiedad de la Braden Copper Company, donde perecieron 355 personas, correspondientes a un tercio del primer turno de aquel día.

La tragedia se originó debido a las emanaciones de monóxido de carbono producidas por el incendio de una fragua ubicada en uno de los portales de acceso a la mina. Este humo se propagó al interior de la mina, debido a las condiciones de ventilación existentes en esa época en El Teniente, asfixiando a 355 mineros. La mayor parte de los muertos se encontró en socavones y piques que se llenaron de este gas. Algunos mineros se salvaron abriendo las llaves de aire comprimido de las redes de la mina, y otros evacuando por sectores ya abandonados.

Este accidente marca un hito dentro de la legislación laboral chilena, ya que desde entonces se comenzará a desarrollar la moderna legislación sobre higiene industrial y prevención de riesgos.

A finales de los años 1940, la Braden Copper Company contrata al ingeniero norteamericano Stanley Jarret para organizar un Departamento de Seguridad. El Humo marcó profundamente a los trabajadores mineros de El Teniente, siendo este accidente recordado habitualmente en las capacitaciones de seguridad realizadas al personal.

Figura N° 11: Tragedia del Humo.

17 de enero de 1990

Mientras se terminaba de conectar una red de cañerías de aire comprimido, un estallido de roca (Rock burst) ocasionó el colapso de la galería, derrumbándose y sepultando a ocho trabajadores, de los cuales salvan con vida sólo dos. En tanto, otros cuatro trabajadores eran rescatados con vida desde otras galerías aledañas.

El hecho sucedió en un nivel inferior de un sector recién puesto en operaciones y emplazado totalmente en roca primaria.

La magnitud de los hechos, movilizó a la Dirección de El Teniente a generar acciones radicales como las siguientes:

- Incorporación de la Ingeniería Geomecánica en todos los diseños mineros

- Creación de una organización para estudiar el fenómeno y definir métodos operacionales

- Explotación de un área minera con carácter de experimental

- Investigación y desarrollo de la Teleoperación de equipos mineros

- Incorporación del Monitoreo Sísmico en las operaciones mineras

Figura N° 12: Consecuencias de un Estallido de roca.

9 de octubre de 2007

Aproximadamente a las 14:50 horas de aquel día martes, un operador de equipos, mientras ejecutaba tareas de producción en un equipo LHD de 7 yd3 en una de las calles de la Mina Regimiento, fue impactado por un escurrimiento masivo de barro proveniente desde uno de los puntos de extracción de mineral.

Como consecuencia del accidente, la galería resulta inundada con barro en una extensión de 40 metros, el equipo LHD atrapado y cubierto completamente con el barro; el operador queda atrapado en el interior de la cabina, falleciendo por asfixia.

Este accidente generó una reacción inmediata, con acciones como las siguientes:

- Creación de grupos de tarea técnicos para analizar y proponer recomendaciones de control del riesgo.

- Vuelos de reconocimiento para el control periódico de la cavidad mina.

- Formación de equipos de trabajo interno con la misión de evaluar y difundir condiciones de riesgo y planes de mitigación.

- Levantamiento como riesgo critico, para un tratamiento focalizado

Figura N° 13: Fotografía del accidente de bombeo de barro.

Todos estos eventos con consecuencias fatales han marcado la cultura minera de El Teniente, la que no ha cejado en esfuerzos para abordar el control de estos riesgos. Actualmente se ha establecido la Dirección de Gestión de Riesgos Críticos, para encargarse del control de los eventos asociados a peligros que son considerados “intolerables” por su probabilidad de ocurrencia y por las serias consecuencias para las personas, la operación y los activos de producción.

La Gestión de Riesgos Críticos para el Estallido de Roca

Como se dijo, el yacimiento El Teniente es un pórfido cuprífero (uno de los mas grandes del mundo), esencialmente un mega deposito mineral de gran tonelaje y baja ley, y que necesariamente requiere para su explotación de métodos masivos y no selectivos.

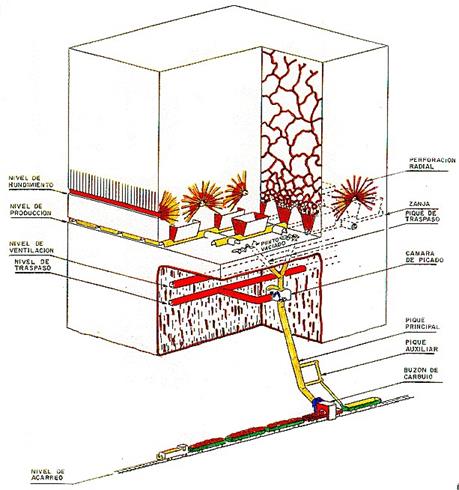

En este caso el método de explotación mayoritariamente usado ha sido el Block Caving que, en su forma tradicional, sirvió para la extracción de la zona superior del yacimiento con roca secundaria y que en la medida del agotamiento de estas reservas, evolucionó al actual método conocido como Panel Caving y que es empleado en la recuperación de las reservas más profundas del yacimiento, encajadas en roca primaria. La figura 14 muestra el diseño minero del método de explotación Panel Caving actualmente usado en El Teniente.

Figura 14: Método Panel Caving de la mina El Teniente

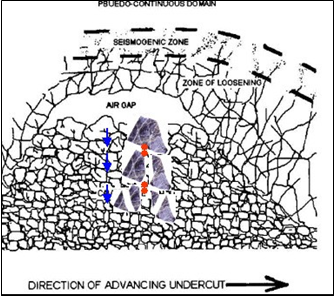

En general el desarrollo de una minería del tipo hundimiento (caving), lo que fundamentalmente persigue es lograr un cambio de estado de volúmenes del macizorocoso, desde su condición inicial de medio sólido hasta un material fragmentado, como lo muestra la Figura 15:

|

|

Figura 15: Evolución de la fragmentación durante la explotación |

Este cambio de estado se provoca con la creación de cavidades en el macizo, tanto por la tronadura minera como por remoción de material fragmentado, generándose una perturbación de las condiciones de equilibrio iniciales de la roca que las circunda e iniciándose procesos de deformación y ruptura que generan movimientos de partes del macizo hacia esas cavidades, hasta alcanzar un nuevo estado de equilibrio.

Paralelamente estos procesos de rupturas del macizo competente, irradian ondas elásticas al medio circundante, dando origen a eventos sísmicos asociados. En el caso de El Teniente estos eventos son monitoreados por una red de sensores que conforman un sistema sísmico en el macizo en explotación y permanentemente evalúan los niveles de actividad presente, detectando y localizando rápidamente eventos mayores y también alertando cuando ciertos umbrales de actividad sísmica se sobrepasan

En general niveles de moderada intensidad sísmica favorecen el desarrollo de la explotación, en tanto un proceso de reequilibrio descontrolado, puede interferir desfavorablemente con las faenas mineras, y dependiendo de la magnitud de la energía radiada, pueden dañarse galerías y excavaciones, amenazando la seguridad de las personas e instalaciones que se encuentren cercanas. Esta forma de daño en excavaciones a partir de inestabilidades del macizo rocoso y gatilladas por un evento sísmico, es lo que mundialmente se conoce como “Rock bursts” o “Estallidos de roca”.

Técnicamente el “Estallidos de roca” está definido como la “pérdida de la continuidad del proceso productivo de la operación minera provocado por la ruptura y proyección instantánea del macizo rocoso, asociado a un evento sísmico” y es uno de los riesgos calificados como inaceptables para El Teniente, atendiendo a la fenomenología compleja que lo gobierna y fundamentalmente a las graves consecuencias con que puede afectar a las personas.

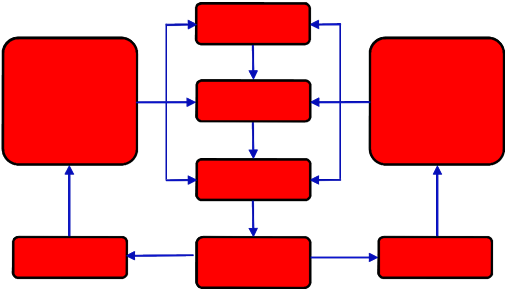

Normalmente la planificación y operación minera responde a procesos encadenados que proyectan y materializan los máximos umbrales de actividad minera posibles de lograr, buscando un continuo equilibrio entre riesgos y beneficios aceptables para el negocio; de este modo ambas instancias consideran criterios para reducir o gestionar el riesgo integralmente desde la prevención al control de eventos críticos y la mitigación de consecuencias posteriores. La figura 16 esquematiza esta relación para el riesgo de Estallido de rocas.

Criterios Geomecánicos para

Diseño Minero Planes y Programas

Cambios operacionales

Control Operacional

Monitoreo Sísmico Análisis

Interpretación Alertas Sistemas

SISTEMA DE GESTIÓN

Estándares Procedimientos Prácticas

Aprendizaje

Conocimiento Innovación Mejora continua

Figura 16 : Focos de acción en la Gestión del riesgo de Estallidos de roca

Conceptualmente estos ejes de gestión se reflejan en el mapa de procesos y actividades que por si solas o relacionadas tienen la potencialidad de generar Estallidos de roca o pueden gatillar eventos críticos si no poseen controles o son insuficientes.

La Figura 17 muestra en forma resumida los componentes principales que intervienen dinámicamente en el proceso minero y los elementos de acción del Sistema de Gestión de Riesgos Críticos.

|

PLVAANLEOSRRP IDALALEEACS ZGIGI OMOONE DDIEALN O

LGUOASCIÓN

(D(D(GISroOEuPÑnEOdR CSAoOCnPItItÓrÓrOoNlR)TE

MSOísNmIiTcOo.REO

|

CAOMPDBEBEEIRIRROCAISIEIECS SDIIOGENOO CAEAEOLSER STO

UOASCIÓN

|

IIIInnnnvvvveeeessssttttiiiiggggaaaacccciiiióóóónnnn ddddeeee IIIInnnncccciiiiddddeeeennnntttteeeessss HERRAIIIInnnnMvvvveeeeIssssEttttiiiiggggNaaaaTcccciiiióóóóAnnnnS ddddeeeeD IIIInnEnncccciiiiCddddeeeeOnnnnttttNeeeessssTROL DEL RIESGO HERRAIIIIIIIInnnnnnnnMvvvvvvvveeeeeeeeIssssssssEttttttttiiiiiiiiggggggggNaaaaaaaaTcccccccciiiiiiiióóóóóóóóAnnnnnnnnS ddddddddeeeeeeeeD IIIIIIIInnnnEnnnncccccccciiiiiiiiCddddddddeeeeeeeeOnnnnnnnnttttttttNeeeeeeeessssssssTROL DEL RIESGO

|

|||||||||||||||||||||||

|

|

ACCIONES HACIA LAS PERSONAS

E

n

t

r

e

n

a

m

i

e

n

t

o

y

S

im

u

l

a

c

r

o

s

D

f

u

s

i

ó

n

e

n

f

o

r

m

a

c

i

ó

n

L

i

d

e

r

a

z

g

o

y

a

c

t

t

u

d

Figura 17: Mapa conceptual: Procesos operacionales y Gestión de Riesgos Críticos

Simultáneamente otras herramientas de apoyo se usan para el análisis y control del riesgo. Respecto al análisis del riesgo, es una actividad central para desarrollar una comprensión global del riesgo, facilitando el entendimiento de la mecánica del mismo y su lógica de control; naturalmente apunta a determinar las consecuencias (probabilidad de ocurrencia y severidad) potenciales de un evento crítico, considerando la disponibilidad y efectividad de los controles existentes, y es un ejercicio que considera a lo menos, caracterizar los siguientes elementos:

Amenazas y Controles

• Identificación de amenazas o causas que pudieran desencadenar un evento crítico.

• Reconocimiento de los controles existentes e implementados para contener las amenazas identificadas.

• Evaluación de la suficiencia y eficacia de las barreras existentes para cada amenaza, determinando eventuales brechas.

• Desarrollo de acciones para el cierre de las brechas identificadas, fortaleciendola suficiencia y eficacia de las barreras definidas.• Monitoreo y seguimiento en el tiempo.

Consecuencias y Controles:

• Identificación de las consecuencias esperadas una vez desencadenado un Evento crítico.

• Levantamiento de los planes de emergencia o de contención existentes, para cada consecuencia• Evaluar la suficiencia y eficacia de los controles ya existentes, identificando eventuales brechas.• Desarrollo de acciones de mejora y aseguramiento de la suficiencia, eficacia y permanencia de los controles de mitigación.

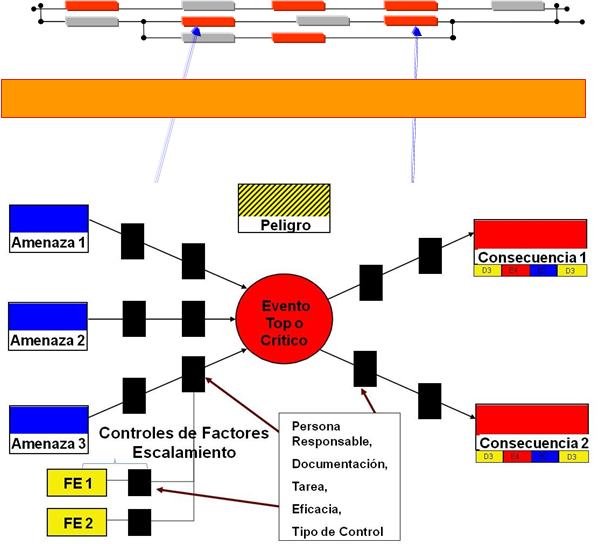

En este caso la herramienta usada es el Bow Tie Diagram esquemáticamente mostrado en la Figura 18 siguiente:

|

Tareas medibles

|

|

Causas Controles Controles Consecuencias Figura 18: Análisis de Riesgos mediante Bow Tie Diagrams |

CONCLUSIONES

En más de un siglo de explotación de la mina subterránea de El Teniente, muchos hombres encontraron allí la fuente laboral que les permitió crecer como personas, desarrollar sus núcleos familiares y aportar con su trabajo al engrandecimiento del país.

También otros fueron doblegados en su intento. La minería ha demostrado ser una actividad industrial que supone riesgos a las personas y de los cuales no estamos exentos; sin embargo el pasado histórico de El Teniente nos fortalece y demanda mayor constancia y tenacidad organizacional para cumplir el compromiso ético por la vida y la integridad de todos nuestros trabajadores,

Hoy disponemos de un Modelo de Gestión de Seguridad para División El Teniente implementado, con foco al liderazgo y el cambio cultural y del cual ya se observan logros nunca antes alcanzados en esta faena minera.

REFERENCIAS

• “Fichas Geomecánicas Sectores PND-2010”, Nota Interna SGM-103-2009, 2009, GRMD - División El Teniente.

• “Fundamentos para la conducción de la respuesta sísmica a un método de Caving” PL-I-202/2001 Documento Interno Codelco El Teniente

• “Minería primaria en mina El Teniente – CODELCO CHILE, Experiencias y Desafíos”. Díaz G.,Rojas E., 2006, 51° Convención Anual IIMCH

• Plan de Negocios 2010 División El Teniente, Documento interno.

• Plan Minero PND 2010 División El Teniente, Documento interno.

• “A rock mass management strategy to combat rockfalls and rock bursts in deep level and high stress mining enviroments”. A. Naismith, 2005, Internacional seminar on deep and high strees mining, Australia.

• Current Practices and trends in Cave Mining”; Flores G., Karzulovic A., Brown E. T., Agosto-2004, MASSMIN-2004.