Fuentealba Muñoz, Luis Rolando

Máster en ErgonomíaIngeniero Civil Industrial Ingeniero Ejecución EléctricoDepartamento Ingeniería Ocupacional, Subgerencia Técnica ACHS 56 - (02) 6852125, CHILEmailto:lfuentealba@achs.cl

RESUMEN

Las enfermedades profesionales por patologías músculo esqueléticas a nivel nacional crecieron en su diagnóstico en un 617 % entre el 2001 y el 2008. El origen de estas patologías es la existencia de factores de riesgo que se encuentran tanto en el diseño como en la ejecución de las tareas y formación y entrenamiento de las personas, que es necesario identificar previo a su corrección. Existen metodologías y herramientas que permiten evaluar y cuantificar los riesgos y sus factores por movimientos repetitivos y sobreesfuerzos biomecánicos de las extremidades superiores, que permiten obtener su diagnóstico rápido y priorizado para un puesto de trabajo, línea o proceso. El presente estudio constituye una aplicación de la metodología Check -List OCRA, que tiene por objetivo demostrar que constituye una herramienta práctica muy eficaz y de gran aporte a la de riesgos por su alcance, especificidad y ponderación de los factores de riesgo principales que concurren en los puestos de trabajo en relación con trabajos repetitivos de las extremidades superiores, permitiendo la obtención de mapa de riesgos objetivos y la debida jerarquización de sus factores para su control, como se podrá apreciar luego de su lectura, posibilitando además evaluar el efecto de las medidas preventivas antes de aplicarlas en la práctica.

Palabras Claves

: Movimientos Repetitivos, OCRA, Extremidades Superiores, Músculo Esquelético, Factores de Riesgo.

INTRODUCCIÓN

Movimientos Repetitivos y Enfermedades Músculo Esqueléticas.

Se entenderá como tarea con repetitividad aquella en que se presenten ciclos laborales de breve duración (pocos segundos) durante, por lo menos, una hora al día y que impliquen acciones de las extremidades superiores. También se define movimiento repetitivo a un grupo de movimientos continuos, mantenidos durante un trabajo que implica el mismo conjunto osteomuscular provocando en el mismo fatiga muscular, sobrecarga, dolor y por último lesión (Movimientos Repetidos de Miembro Superior, Ministerio de Sanidad y Consumo, Madrid, 2000). Se ha propuesto que: “..existe una alta repetitividad cuando los ciclos duran menos de 30 segundos y/o cuando en el 50% del ciclo hay que ejecutar a menudo el mismo tipo de acción (Colombini, Occhipinti, Grieco, 2005). Sin embargo, en la práctica se ha demostrado que más importante quela duración del ciclo de trabajo es el contenido de la tarea desarrollada (acciones técnicas, posturas y esfuerzos realizados).

Los movimientos repetitivos y sobreesfuerzos de las extremidades superiores puedenfavorecer la ocurrencia o agravar las patologías laborales músculo esqueléticas. Estas últimas se definen como aquellas alteraciones de las unidades músculo tendinosas, de los nervios periféricos y del sistema vascular.

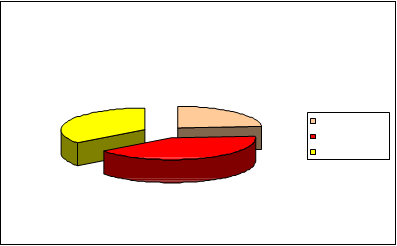

A nivel nacional los casos declarados como enfermedades músculo esqueléticas han tenido un crecimiento importante en el período 2001 - 2008 representando del total de enfermedades profesionales declaradas desde un 16 % a un 72 %, respectivamente, es decir, de 275 casos el 2001 aumento a 1.972 el año 2008. Ver Gráfico Nº 1.

Gráfico Nº 1 Evolución de las Enfermedades Músculo Esqueléticas.

OBJETIVO DEL ESTUDIO

Demostrar que el Check-List Ocra constituye una herramienta de aporte efectivo a la prevención de riesgos a nivel de extremidades superiores en trabajos repetitivos, permitiendo generar mapas de riesgos y sus factores en cualquier puesto de trabajo. Para este efecto lo aplicaremos en una línea productiva de una fábrica de calzado de seguridad, utilizando estimaciones objetivas y específicas, que permitirán determinar cuantitativamente la participación de cada factor causante o contribuyente al efecto estudiado, obteniendo información jerarquizada y específica suficiente como para proponer y fundamentar medidas de prevención eficaces en su control, al permitir, además, evaluar su efecto antes de su aplicación.

METODOLOGÍA

Estudio de Campo

La metodología a utilizar para el logro del objetivo planteado será su aplicación en la línea de producción de una fábrica de calzado de seguridad. Para tal efecto se observará las tareas desarrolladas en cada puesto de trabajo por los operarios en forma normal y natural en su ambiente y bajo las condiciones habituales de rapidez y presión de producción. Las actividades principales a desarrollar por el autor del estudio se señalan a continuación:

- Conocer el proceso productivo y los puestos de trabajo que conforman la línea de producción, identificando las tareas características, su tecnología, ciclos que las componen y secuencia de las acciones técnicas con que se realizan.

- Toma de videofilmación y fotografías de cada puesto de trabajo. La video filmación deberá abarcar al menos 3 a 4 ciclos de trabajo por puesto para su análisis detenido.

- Entrevistas con personal supervisor, trabajadores y dirección de la empresa.

- Determinar la capacidad de producción diaria o por turno, para determinar los ciclos de producción teóricos y reales observados.

- Observar y caracterizar la exposición laboral en relación con la respectiva duración de la sobrecarga biomecánica por movimientos y/o esfuerzos repetitivos a nivel de extremidades superiores, cuantificando los siguientes factores de riesgo en cada puesto de trabajo: Frecuencia de acción elevada, uso excesivo de la fuerza, posturas y movimientos, falta de períodos de recuperación y factores complementarios presentes (impactos, vibraciones, etc.).

- Conocer la organización del trabajo y perfil de los operadores (edad, experiencia).

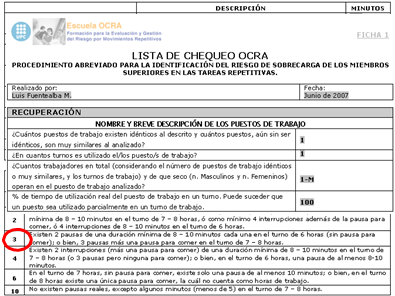

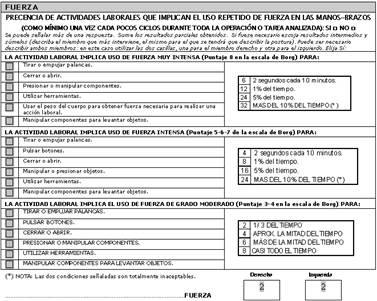

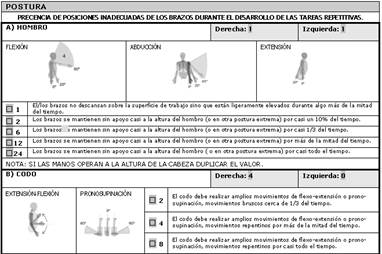

Herramienta Técnica Check-List OCRA.

Constituye un instrumento de análisis de riesgo para evidenciar y cuantificar la presencia de riesgos y sus factores por movimientos repetitivos de las extremidades superiores que se basa en una metodología de lista de chequeo sintética y simple de aplicar en los puestos de trabajo, que la hace una herramienta de diagnóstico y exploración rápida, fácil y de precisión suficiente para proponer medidas preventivas y mostrar su eficacia. Su descripción y aplicación se explica y detalla en la página en internet: http://www.ergonautas.upv.es/metodos/ocra/ocra-ayuda.php.

Los criterios de clasificación del Riesgo de esta metodología se muestran en la Tabla Nº 3.

Tabla Nº 3 Criterios de Clasificación del Riesgo.

|

Indice Real de Exposición (Check List) |

Color |

Riesgo |

|

Hasta 7,5 |

Verde |

Aceptable |

|

7,6 - 11 |

Amarillo |

Muy Leve |

|

11,1 - 14 |

Rojo Medio |

Leve |

|

14,1 - 22,5 |

Rojo |

Medio |

|

>22,5 |

Morado |

Alto |

El conocimiento de los movimientos (Acciones Técnicas: acciones que implican una actividad de las extremidades superiores), frecuencia, exigencias posturales y esfuerzos involucrados nos permitirán determinar el nivel de criticidad y riesgo del ciclo y/o tarea en el puesto de trabajo.

Durante las visitas se recopilarán antecedentes de los trabajos que se efectúan en los puestos seleccionados, realizándose un levantamiento de las tareas que se realizan y efectos que las caracterizan como la organización del trabajo, tiempos de ciclos, tiempos inactivos, acciones técnicas, frecuencia, posturas, esfuerzo y factores adicionales, que resultan claves y necesarios de observar y analizar y en los cuales se basa esta metodología, que permitirá definir los factores de riesgo a nivel músculo- esquelético y su participación en las tareas del personal que labora en la línea de producción.

En el análisis por puesto se deben establecer dos tipos de tiempo para los ciclos, tiempo de ciclo observado o real y tiempo de ciclo teórico, el primero es el tiempo medido en segundos (s) mientras es llevada a cabo la transformación de la unidad en cada puesto y el segundo es el tiempo calculado tomando como base el tiempo neto repetitivo de la jornada dividido por la producción diaria establecida.

Se acepta como normal una diferencia de hasta un 5 a 10 % entre ambos tiempos. Una mayor diferencia es explicada por tareas que no son repetitivas, como lo es la preparación de la máquina, abastecimiento de materiales, necesidades fisiológicas, tiempo para comer mayor a lo establecido, pausas no planificadas y otras tareas no declaradas y que son desempeñadas por el operador. Esta diferencia, si es excesiva, también se podría explicar a causa de la excesiva rapidez con que un operario realiza su trabajo, incrementando la frecuencia de acciones por ciclo y así disponer de más tiempo para otras actividades, pausas, etc., pero, con ello, aumentando el riesgo por micro traumas por movimientos repetitivos.

Tiempo de Ciclo =

Duración Tiempo Trabajo Repetitivo Producción Diaria

(s / unidad)

Otra componente importante en el estudio de movimientos repetitivos es la frecuencia, es decir, el número de acciones técnicas que son desarrolladas por las extremidades superiores en las tareas efectuadas durante un ciclo. Se calcula de la siguiente manera:

Frecuencia =

Acciones Técnicas/Ciclo Tiempo de Ciclo (s)

x 60 (Acc. Técn. / minuto)

Finalmente, se debe mencionar que un tiempo de ciclo pequeño no es determinante por si solo para establecer si existe o no riesgo, lo más importante es el contenido delas tareas, es decir, el número de acciones técnicas realizadas, la postura, la fuerza, la distribución del trabajo en el turno y factores adicionales que incrementen el indicador de riesgo.

APLICACIÓN A CASO. LINEA DE PRODUCCIÓN FABRICA DE CALZADO DE SEGURIDAD

Antecedentes de la Empresa Seleccionada. Información General.

En la empresa trabajan alrededor de 60 personas; en ella, para objeto del presente trabajo, por reunir características de repetitividad en las tareas con posibilidad de afectar las extremidades superiores, se seleccionó la línea de cementado, que se encuentra a cargo de un jefe de turno que depende de la Subgerencia de Producción, que a su vez depende directamente de la Gerencia General. En la Línea de Cementado trabajan 18 operarios (1 por puesto de trabajo). El trabajo se desarrolla en un turno de 7:30 a 17:15 de lunes a viernes. La edad promedio del personal es de 41 años y una experiencia media en el área de 14 años. La Tabla Nº 1 muestra el perfil de los operarios que laboran en la línea de cementado y en ella se muestra la edad y experiencia en años de cada persona, tratándose de un grupo de edad mediana y con experiencia en estas labores.

Tabla Nº 1 Antecedentes de operarios de Línea de Cementado.

|

Edad (años) |

Experiencia (años) |

||

|

Cambrado |

Operador 1 |

41 |

12 |

|

Emplantillado |

Operador 2 |

44 |

15 |

|

Armado |

Operador 3 |

48 |

17 |

|

Punta de Acero |

Operador 4 |

36 |

10 |

|

Armado Punta Acero |

Operador 5 |

30 |

4 |

|

Cerradora de Costado |

Operador 6 |

29 |

15 |

|

Armadora de Talón |

Operador 7 |

40 |

14 |

|

Raspado Fondo |

Operador 8 |

49 |

19 |

|

Encolado |

Operador 9 |

33 |

8 |

|

Entapado |

Operador 10 |

58 |

20 |

|

Prensado |

Operador 11 |

52 |

18 |

|

Retiro Horma |

Operador 12 |

49 |

17 |

|

Costura Blak |

Operador 13 |

42 |

12 |

|

Corte Hilos |

Operador 14 |

55 |

18 |

|

Limpiado |

Operador 15 |

31 |

7 |

|

Pintado |

Operador 16 |

50 |

19 |

|

Encordonado |

Operador 17 |

30 |

11 |

|

Encajado |

Operador 18 |

29 |

8 |

Estadísticas de Accidentalidad de la Empresa.

La estadística de la empresa relacionada con patologías músculo esqueléticas, durante el periodo 2004 al 2007, nos muestra que los problemas relacionados con las extremidades superiores, como brazos-antebrazos y manos – dedos se han mantenido a la fecha (julio – 2007), experimentándose un pequeño crecimiento con respecto al 2006. También se observa que en el período 2007, el 100% de los casos registrados de patologías relacionadas con las extremidades superiores se concentran en brazo- antebrazo y mano-dedos. Esto evidencia que los movimientos repetitivos y

sobreesfuerzos llevados a cabo en la línea de producción de cementado tienen un efecto que es manifiesto sobre estas patologías, y que, sin embargo, se encontrarían aparentemente o relativamente bajo control al no representarse en cifras más altas, impresionando como un área en que la importancia del problema a la luz de ellas, podría pensarse que es menor. Para evitar enfermedades relacionadas con el sistema músculo esquelético y su aumento es necesario analizar sus fuentes de origen, determinar sus causas, cuantificarlas, medir su riesgo y luego proponer medidas que puedan eliminarlas o reducirlas y con ello sus efectos en beneficio de la productividad y salud de los operarios. En la Tabla Nº 2 se muestran las estadísticas de la empresa relacionadas con los casos relacionados con las extremidades superiores y el Gráfico Nº 2 el acumulado de las patologías del período 2004 – 2007.

|

Tabla Nº 2 Estadísticas de Patologías Músculo Esqueléticas (Extremidades Superiores + Espalda).

Total

Gráfico Nº 2 Estadísticas de Patologías Músculo Esqueléticas.

|

|

Patologías (2004 - 2007) Empresa24%35% Espalda-Brazo Brazo-Antebrazo Mano-Dedos41% Fuente: Elaboración Propia. |

Descripción de la Línea de Cementado.

La línea de producción fabrica diferentes modelos de calzado de seguridad, en diferentes numeraciones, la que se conforma por centros de trabajo dentro de una secuencia de operaciones en línea que consiste en una mezcla de línea no vinculada a traslado manual (el elemento procesado se traslada al puesto siguiente por orden del trabajador en forma manual) y línea con avance mecánico, que en ambos casos se detiene mientras se procesa.

|

La secuencia de operaciones mostrada en la Figura Nº 1 para la fabricación de calzado de seguridad en la Línea de Cementado, se indica con un número dentro de circunferencia roja y se señala a lo que corresponde cada operación.

Los puestos físicos que constituyen la línea de cementado son en total 18, distribuidos secuencialmente y en serie. A medida que se avanza en la línea la conformación del producto aumenta hasta obtener el producto final embalado y listo para ser enviado al cliente. Entre puestos existen pulmones (productos en proceso) que abastecen al puesto siguiente, lo que permite en cierto modo la continuidad del proceso ante cualquier falla o imprevisto en el puesto anterior. Desde el puesto 9 en adelante el movimiento de las unidades es a través de cintas transportadoras, que exigen una mayor rapidez, generando mayor presión al operario en la conformación del producto. El layout de la línea y el diseño de un modelo de zapato se muestra en la Figura Nº 1.

Fig. Nº 1 Layout de la Línea de Cementado y modelo de zapato Good Year.

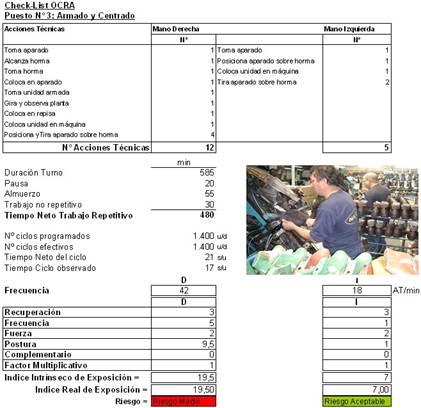

Resultados Aplicación Check-List OCRA.

Para la aplicación del Check List Ocra y la obtención de las diferentes puntuaciones en las correspondientes fichas de las distintas operaciones, fue necesario en primer lugar reunir antecedentes acerca de la organización del trabajo, como la duración de la jornada, pausas, tiempo de colación, horas de ingreso y salida, tiempo de tareas no repetitivas (preparación puesto, abastecimiento, etc.) y finalmente el tiempo de tareas repetitivas. Todos los puestos de trabajo, a excepción del puesto N° 1, tienen en promedio un tiempo de pausa de 20 minutos a lo largo del turno, que se distribuye durante la mañana y la tarde de la jornada. Se dispone de 45 minutos formales para lacolación, pero el tiempo efectivo es de 55 minutos (se retiran 5 minutos antes y llegan 5 minutos después de la hora de inicio y término de la colación, respectivamente). El tiempo no repetitivo de la jornada en promedio en todos los puestos es de 30 minutos y el tiempo de trabajo repetitivo es de 480 minutos durante un turno de trabajo. El puesto número 1 tiene una pausa de 20 minutos, igual que el resto de los puestos, pero un tiempo de trabajo no repetitivo y repetitivo de 100 y 410 minutos, respectivamente; el tiempo de trabajo no repetitivo es mayor en este puesto a causa del mayor tiempo dedicado al abastecimiento de materiales, retiro orden de producción y aprovisionamiento de aparados los que son retirados de bodega.

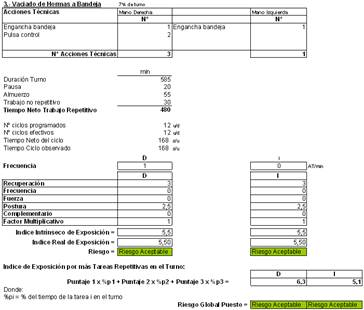

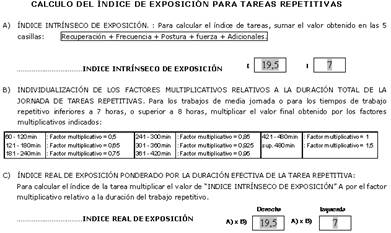

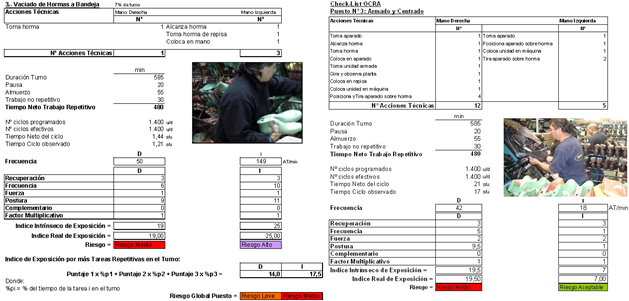

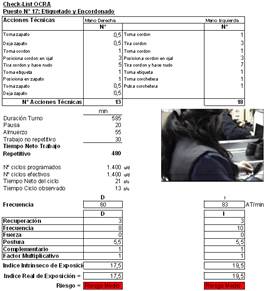

Como ejemplo, se muestran a continuación los resultados obtenidos en el puesto N° 3 al aplicarle la Lista de Chequeo Ocra, cuyos resultados resumidos para éste y los otros puestos de la línea se encuentran en el Anexo N° 1. La Lista de Chequeo Ocra aplicada para el Puesto N° 3, Armado, es:

Correspondiéndole un nivel de riesgo medio (color rojo medio) para la extremidad derecha y de riesgo aceptable (color verde) para la extremidad izquierda. Ver resumen en Figura Nº 2 y Anexo Nº 1.

Fig. Nº 2 Resumen Check List Ocra de puesto de trabajo de Armado (3).

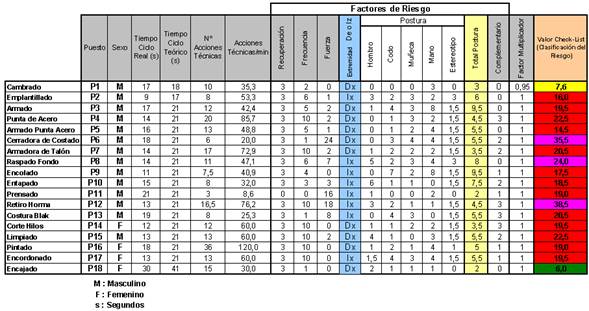

Los resultados del Check List Ocra aplicado a la línea completa, tomados del Anexo Nº 1, se resumen en la Tabla N° 4. En esta Tabla se encuentran las variables y factores de riesgo principales de los 18 puestos de trabajo que conforman la línea de producción y su respectivo nivel de riesgo final indicado de acuerdo a su color.

Tal como se observa en la Tabla existen 13 puestos con un nivel de riesgo medio (color Rojo), 3 puestos con nivel de riesgo alto (color morado), 1 puesto con nivel de riesgo muy leve(amarillo) y 1 puesto con nivel de riesgo aceptable (verde).

Tabla Nº 4 Resumen de resultados del Check List Ocra en línea productiva.

|

|

Fig. Nº 3 Nivel de Riesgo indicado por la etiqueta de color en Línea de Cementado. |

El resumen visual del nivel de riesgo de la Línea de Cementado una vez aplicada la metodología del Check List Ocra se muestra en la Figura Nº 3. El resultado de esta aplicación se aprecia por el color de la etiqueta junto a cada puesto de trabajo, en donde cada uno de ellos refleja el nivel de riesgo existente. El detalle y desarrollo del

método con los resultados de la aplicación en cada puesto de trabajo se puede ver en el Anexo Nº 1.

Análisis de Resultados.

El análisis por puesto, en base a la Tabla Nº 4 y Figura Nº 3 y Anexo Nº 1, se desarrolla a continuación:

Puesto Nº1 Cambrado:

El nivel de riesgo que presenta este puesto es de nivel muy leve (amarillo), requiriendo acciones de mejora en el mediano plazo al no representar un peligro urgente para el operario. El tiempo de ciclo real medido en el puesto es inferior al tiempo de ciclo teórico (17 y 18 s/unidad, respectivamente), valor que se encuentradentro del rango de variación normal entre ambos tiempos. El factor que más influyóen el índice real de exposición (valor Check-List) es el postural, específicamente la presencia de posiciones inadecuadas de las manos para la preparación y forma del aparado (cuero del zapato). El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente que permite generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea.

Puesto Nº 2 Emplantillado:

El nivel de riesgo global que presenta este puesto es de medio (rojo), requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Este puesto se compone de 3tareas: emplantillado, timbrado y llenado de bandejas con hormas. La tarea másimportante en duración es la que corresponde al emplantillado y es la que se toma en este análisis. Se observa que el tiempo de ciclo real en el puesto es notablemente inferior al tiempo de ciclo teórico (9 y 17 s/unidad, respectivamente), lo que puede significar que existen tiempos inactivos que no están siendo controlados o una planificación de la producción que obliga a detenciones durante el turno productivo (falta de materiales, insumos, etc.). En este puesto, los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de frecuencia y postura para la extremidad izquierda y el primero para la extremidad derecha, a causa del alto número de acciones técnicas en el ciclo y la presencia de posiciones inadecuadas de hombros, muñecas y movimientos estereotipados (movimientos repetidos en ciclos muy breves). El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente que permite generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental, aunque baja, y una menor presencia por riesgos adicionales al no afectar mayormente la presión de la velocidad de la línea. En el punto de Recomendaciones se presenta una alternativa de rediseño.

Puesto Nº 3 Armado:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es inferior al tiempo de ciclo teórico (17 y 21 s/unidad, respectivamente), lo que puede significar que existen tiempos inactivos que no están siendo controlados o una planificación de la producción que obliga a detenciones durante el turno productivo o tareas no declaradas (falta de materiales, insumos, etc.). En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden alde frecuencia y postura en extremidad derecha, a causa del alto número de acciones técnicas en el ciclo y la presencia de posiciones inadecuadas de codos y manos. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior, que permite generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea. En el punto de Recomendaciones se presenta una alternativa de rediseño.

Puesto Nº 4 Colocación de Punta Acero:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es muy inferior al tiempo de ciclo teórico (14 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de frecuencia y postura, a causa del alto número de acciones técnicas en el ciclo y la presencia de posiciones inadecuadas de muñeca y mano de extremidad derecha. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior, que permiten generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una presencia por riesgos adicionales menor al no afectar mayormente la presión de la velocidad de la línea.

Puesto Nº 5 Armado Punta de Acero:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es inferior al tiempo de ciclo teórico (16 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de frecuencia y postura, a causa del alto número de acciones técnicas en el ciclo y la presencia de posiciones inadecuadas de mano y muñeca de extremidad derecha. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior que permiten generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una presencia por riesgos adicionales menor al no afectar mayormente la presión de la velocidad de la línea.

Puesto Nº 6 Cerradora de Costado:

El nivel de riesgo que presenta este puesto es de nivel alto, requiriendointervenciones de mejora en el puesto en forma rápida y urgente, tanto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el más breve plazo. Se observa que el tiempo de ciclo real en el puesto es inferior al tiempo de ciclo teórico (18 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de fuerza, postura y complementarios, a causa del alto esfuerzo para el pegado del zapato y a la cantidad de posiciones inadecuadas de codos, muñecas y manos, a los que se suma la presencia de compresiones en manos en el desarrollo de las tareasdel puesto para ambas extremidades. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior que permiten generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea.

Puesto Nº 7 Armadora de Talón:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo accionesde mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es muy inferior al tiempo de ciclo teórico (14 y 21 s/unidad, respectivamente); las razones son, aparentemente, las mismas que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de frecuencia, postura y complementarios, a causa del elevado número de acciones técnicas en el ciclo y la presencia de posiciones inadecuadas de hombro, codo, mano y muñeca de extremidad derecha, a los que se suma la presencia de golpes en las tareas del puesto. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior que permiten generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea.

Puesto Nº 8 Raspado Fondo y Escatola:

El nivel de riesgo que presenta este puesto es de nivel alto, requiriendointervenciones de mejora en el puesto en forma rápida y urgente, tanto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el más breve plazo. Se observa que el tiempo de ciclo real en el puesto es muy inferior al tiempo de ciclo teórico (14 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de frecuencia, fuerza y postura, a causa del esfuerzo para el raspado, al elevado número de acciones técnicas en el ciclo y la cantidad de posiciones inadecuadas de hombros, muñecas y manos de ambas extremidades. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior que permiten generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea.

Puesto Nº 9 Encolado:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es notablemente inferior al tiempo de ciclo teórico (11 y 21 s/unidad, respectivamente), las razones son, aparentemente, las mismas que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Che ck- List) corresponden al de frecuencia y postura en extremidad derecha e izquierda, respectivamente, a causa del elevado número de acciones técnicas en el ciclo y la presencia de posiciones inadecuadas de codos mano y muñeca en las tareas del puesto. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente yanterior que permiten generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea.

Puesto Nº 10 Entapado:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es muy inferior al tiempo de ciclo teórico (15 y 21 s/unidad, respectivamente); las razones son, aparentemente, las mismas que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden en forma similar a la frecuencia y fuerza en ambas extremidades y en mayor medida al postural para la extremidad izquierda, a causa del número de acciones técnicas en el ciclo, esfuerzo medio que realiza el operador y la presencia de posiciones inadecuadas principalmente de hombros, seguidos de codos y muñecas en las tareas del puesto, respectivamente. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior que permiten generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea.

Puesto Nº 11 Prensado:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo es igual al tiempo de ciclo teórico (21 y 21 s/unidad, respectivamente). Se observa que en este puesto el mayor tiempo del ciclo lo determina la máquina y el operador espera para cargar la máquina y luego para descargarla. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden principalmente a la fuerza que realiza el operador para sacar las unidades de las prensas para ambas extremidades. Por otra parte, esta tarea la lleva a cabo en forma alternada con cada extremidad superior (primero la izquierda y luego la derecha). El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior que permiten generar un pequeño pulmón para asegurar la continuidad de la operación. Esto genera una carga mental baja y una menor presencia por riesgos adicionales al no estar con la presión de la velocidad de la línea.

Puesto Nº 12 Retiro de Horma:

El nivel de riesgo que presenta este puesto es de nivel alto, requiriendo intervenciones de mejora en el puesto en forma rápida y urgente, tanto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el más breve plazo. Se observa que el tiempo de ciclo real en el puesto es notablemente inferior al tiempo de ciclo teórico (13 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de frecuencia, fuerza y postura, a causa del esfuerzo para el retiro de la horma, al elevado número de acciones técnicas en el ciclo y a la cantidad de posiciones inadecuadas de hombros, muñecas y manos de ambas extremidades. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior el que esalimentado por una correa transportadora. Esto genera una mayor carga mental y nivel de riesgo por factores adicionales al estar con la presión de la velocidad de la línea.

Puesto Nº 13 Costura en Máquina Blak:

El nivel de riesgo que presenta este puesto es de nivel medio requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real y teórico(19 y 21 s/unidad, respectivamente), se encuentra dentro del rango de variación normal entre ambos tiempos. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden al de fuerza, postura y complementario, a causa del esfuerzo para sostener el zapato mientras es cocido por la máquina y a la cantidad de posiciones inadecuadas de codos y muñecas, a los que se suma la presencia de alta vibración en la costura del zapato, para ambas extremidades. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior el que es alimentado por medio de una correa transportadora. Esto genera una mayor carga mental y nivel de riesgo por factores adicionales al estar con la presión de la velocidad de la línea.

Puesto Nº 14 Corte de Hilos y Pegado de Plantilla:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es notablemente inferior al tiempo de ciclo teórico (12 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check - List) corresponden a la frecuencia, postura y complementarios, a causa del elevado número de acciones técnicas en el ciclo, la presencia de posiciones inadecuadas principalmente de hombro, codo, muñeca y mano de la extremidad derecha, a los que se suma la presencia de roces en los dedos. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior el que es alimentado por medio de una correa transportadora. Esto genera una mayor carga mental y nivel de riesgo por factores adicionales al estar con la presión de la velocidad de la línea.

Puesto Nº 15 Limpiado (sacado pegamento de bordes):

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto esbastante inferior al tiempo de ciclo teórico (13 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puestolos factores que más influyeron en el índice real de exposición (valor Check-List) corresponden a la frecuencia, postura y complementarios, a causa del elevado número de acciones técnicas en el ciclo, la presencia de posiciones inadecuadas,principalmente de hombros, codos y manos de ambas extremidades, a los que sesuma y la presión de la velocidad de la línea. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior el que es alimentado por medio de una correa transportadora. Esto genera una mayor carga mental y nivel de riesgo por factores adicionales al estar con la presión de la velocidad de la línea.

Puesto Nº 16 Pintado y Terminado:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es inferior al tiempo de ciclo teórico (18 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check-List) corresponden a la frecuencia y postura, a causa del elevado número de acciones técnicas en el ciclo, la presencia de posiciones inadecuadas principalmente de hombros, codos, muñeca y manos para ambas extremidades y en menor grado a la presión de la velocidad de la línea. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior el que es alimentado por medio de una correa transportadora. Esto genera una mayor carga mental y nivel de riesgo por factores adicionales al estar con la presión de la velocidad de la línea.

Puesto Nº 17 Encordonado y Etiquetado:

El nivel de riesgo que presenta este puesto es de nivel medio, requiriendo acciones de mejora en el puesto a nivel de rediseño, organización del trabajo e información y formación del operario para tener conocimiento de los riesgos del puesto de trabajo y su control en el breve plazo. Se observa que el tiempo de ciclo real en el puesto es notablemente inferior al tiempo de ciclo teórico (13 y 21 s/unidad, respectivamente); las razones son las mismas, aparentemente, que en los casos anteriores. En este puesto los factores que más influyeron en el índice real de exposición (valor Check - List) corresponden a la frecuencia y postura, a causa del elevado número de acciones técnicas en el ciclo, la presencia de posiciones inadecuadas, principalmente de hombros, codos, muñecas y manos de ambas extremidades y en menor grado a la presión de la velocidad de la línea. El ritmo de trabajo lo determina la actividad del puesto de trabajo siguiente y anterior el que es alimentado por medio de una correa transportadora. Esto genera una mayor carga mental y nivel de riesgo por factores adicionales al estar con la presión de la velocidad de la línea.

Puesto Nº 18 Encajado y Codificación:

El nivel de riesgo que presenta este puesto es de riesgo aceptable y por lo tanto sin consecuencias para el operador. El tiempo de ciclo real medido en el puesto es inferior al tiempo de ciclo teórico (30 y 41 s/unidad, respectivamente), lo que puede significar que existen tiempos inactivos que no están siendo controlados o una planificación de la producción que obliga a detenciones durante el turno productivo (falta de materiales, insumos, etc.).

CONCLUSIONES.

Como se puede apreciar, en la mayoría de los puestos se encontraron niveles de riesgo medio y alto, 89% de los puestos, lo que no resulta coherente con las cifras estadísticas de casos denunciados y registrados, que se presentan en la Tabla Nº 2 y Gráfico Nº 2, impresionando como si se tratara de un problema relativamente menor, sin embargo el resultado obtenido nos revela que en la realidad, la mayor parte de los puestos existentes en la línea constituyen fuentes importantes de problemas de naturaleza músculo esquelética para las extremidades superiores.

De acuerdo a los resultados obtenidos, según la metodología OCRA, la clasificación del nivel de riesgo que se presenta en la Tabla Nº 4, podemos observar que de los 18 puestos de trabajo que componen la línea de producción, solo un puesto se encuentra en un nivel aceptable, es decir, sin consecuencias (puesto Nº 18, en color verde) y un puesto con nivel muy leve, o sea, si bien existe un bajo riesgo, se puede planificar estudios de soluciones de las actuales condiciones sin mayor urgencia (puesto Nº 1, en color amarillo). Trece puestos se encuentran con nivel medio, el 72 % de los puestos, presentando riesgos que requieren de intervenciones de rediseño, información y formación para reducirlos (puestos números 2, 3, 4, 5, 7, 9, 10, 11,13, 14, 15, 16 y 17, color rojo) y tres puestos se encuentran con riesgo alto, 17 % de los puestos, ofreciendo una situación crítica o de peligro, que requiere que se realicen intervenciones de mejoramiento en forma urgente orientadas a rediseñar los puestos, entregando información y formación a los operarios en sus respectivos puestos así como mantener una vigilancia y control de éstos en el tiempo.

En el análisis anterior realizado por puesto, que se resume en la Tabla Nº 4, los factores que más se repiten e influyen en el nivel de riesgo obtenido son la frecuencia y la postura, seguidos en un segundo plano por la aplicación de fuerza y factores complementarios, y pondera para cada puesto su participación e importancia como causa de origen actuante y permanente en la tarea.

Los puestos que se alimentan con una cinta transportadora tienen un aporte mayor en nivel de riesgo a causa del factor ritmo de trabajo que lo fija la velocidad de la línea productiva (12 al 18), el resto de los puestos manejan pulmones que reducen la presión de trabajo, generando una menor carga mental por este concepto en los operarios, al permitirles espacios de recuperación.

También, se infiere de la Tabla Nº 4, dado el nivel de riesgo de la mayor parte de los puestos de trabajo de la línea, descartar la rotación de las personas entre los puestos existentes al no existir puestos suficientes de nivel de riesgo menores para hacerlo, requiriendo antes de intervenciones de tipo estructural (rediseño de puestos) de manera de disminuir sus niveles de riesgo a niveles aceptables o leves, que, luego, les permitan constituir una alternativa aplicable.

El mapa de riesgos obtenido para la línea de producción facilita fijar las prioridades para intervenir y reducir los niveles de riesgo, haciendo posible aplicar mejoras precisas dirigidas a las causas de origen existentes en cada puesto a nivel de la tarea como de su organización, como se mostrará a continuación.

Intervención Preventiva.

En el presente estudio se han determinado 5 factores críticos que influyen en las actuales condiciones de trabajo de las personas en los puestos analizados:

a) La alta frecuencia de movimientos a que están expuestas algunas articulaciones.

b) La fuerza aplicada en las posiciones adoptadas para efectuar las acciones técnicas requeridas en la tarea laboral.

c) Posturas inadecuadas de las extremidades superiores y sus partes.

d) Factores complementarios, relacionados con elementos de riesgo adicional como vibraciones, presencia de impactos, herramientas inadecuadas, etc.

e) Pausas de recuperación.

La prioridad de intervención de los puestos, como se ha señalado, la determina el nivel de riesgo obtenido para cada puesto y factor a través del Check-List Ocra y el Mapa de Riesgos de la línea productiva; con esta información se debe desarrollar el plan de intervención preventiva de la línea.

A continuación se presenta un conjunto de lineamientos generales de medidas orientadas a reducir y controlar las causas y factores en sus fuentes de origen, que se clasifican en relación con su orientación de acuerdo a las características de los factores de riesgo considerados como sigue.

Criterio y Orientación de Medidas de Prevención a Considerar.

Dada la evidencia obtenida de los factores a nivel músculo-esquelético en los puestos de trabajo del estudio , las áreas de intervención se deberán orientar a 3 grupos o tipologías de intervención preventiva (Colombini, Occhipinti, Grieco, 2005): Intervenciones Estructurales, Intervenciones de Organización del Trabajo e Intervenciones de Formación (Capacitación y Entrenamiento), cuyo contenido se resume a continuación.

·Intervenciones Estructurales – Rediseño.

En este tipo de intervención, se mejoran aquellos factores que se relacionan con la fuerza, posturas, acciones bruscas, compresiones en las extremidades superiores, compresiones localizadas, factores complementarios, etc.

Estas intervenciones se orientan fundamentalmente a:

-. Disposición óptima del puesto de trabajo, dispositivos, equipos, sistemas de alimentación, recepción y manejo de las unidades en la línea de producción.

-. Elección de herramientas y equipos ergonómicos que reduzcan el esfuerzo y la adopción de posturas inadecuadas en el desarrollo de las tareas repetitivas.

·Intervenciones de Organización del Trabajo.

Estas intervenciones se orientan fundamentalmente a:

-. Diseño ergonómico de la organización del trabajo, representado por: ritmos, pausas, rotaciones parciales o totales hacia tareas alternativas.

-. Tiempos de recuperación asociados, esencialmente, a las pausas fisiológicas y no a las alternativas de trabajo.

-. Tender a mejorar los aspectos ligados a alta frecuencia (sobre 40 acciones técnicas por minuto) y repetitividad de los gestos durante tiempos significativos y ausencia o falta de períodos de recuperación adecuados.

·Intervenciones de Capacitación y Entrenamiento.

Este tipo de intervención es complementario con los descritos anteriormente. Debe entregarse a nivel de trabajadores, jefe de línea (turno) y gerencial, siempre.

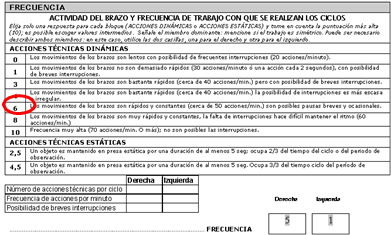

Proposición de Medidas de Prevención y su Efectividad. Aplicación para los Puestos Nos 2 y 3 del Caso en Estudio.

Como ejemplo de lo anterior, orientado a la aplicación de intervención preventiva de tipo estructural o rediseño, utilizaremos 2 de los puestos de trabajo analizados de la línea de cementado, el de Emplantillado (2) y el de Armado (3), ambos con un nivel de riesgo medio (rojo) en las extremidades superiores izquierda y derecha y derecha, respectivamente. Si bien es cierto que en la línea productiva existen puestos con un nivel de riesgo alto (morado) y debieran ser prioritarios en su rediseño, no fueron tomados en este caso por requerir un mayor desarrollo técnico y de ingeniería, que escapa al objeto demostrativo del presente trabajo, al tratarse del rediseño prácticamente de una nueva máquina, aunque en la práctica deberá ser tema prioritario en las proposiciones preventivas para reducir el nivel de los riesgos de esos puestos en la línea productiva.

Puesto Emplantillado (Nº 2).

Situación Actual.

En este puesto se llevan a cabo 3 tareas repetitivas. En primer lugar y una vez abastecidos con las plantillas, según la numeración, se timbran en forma manual con el número de orden de fabricación. En segundo lugar se llenan con hormas, en forma manual, desde repisas ubicadas a diferentes alturas, bandejas con alrededor de 60 hormas (aproximadamente 65 Kg). En tercer lugar se lleva a cabo la unión de la plantilla a la horma con una corcheteadora neumática accionada manualmente con 1 ó2 corchetes. En todas estas tareas se presentan posturas inapropiadas y una alta

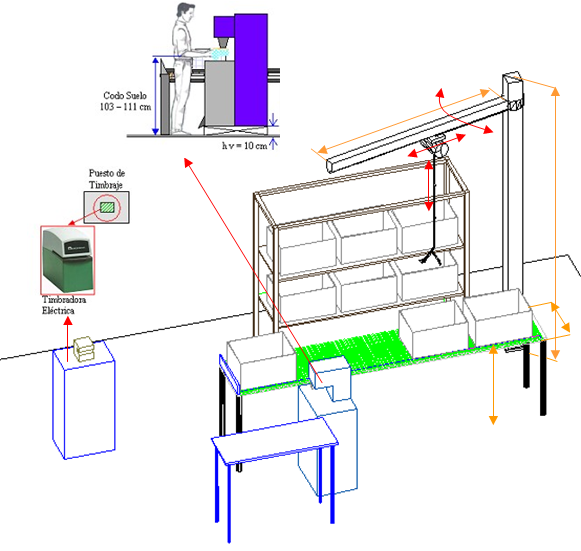

repetitividad para las extremidades superiores. En la Figura Nº 6 se muestra la distribución actual del puesto y las tareas desarrolladas por el operador.

Los resultados después de aplicar el Check List Ocra, junto con las acciones técnicas realizadas, ciclos, índices y los factores principales que componen este método son presentados en el Anexo Nº 1. Los resultados muestran un índice global del puesto como riesgo leve para la extremidad derecha y riesgo medio para la extremidad izquierda, siendo la postura el factor de mayor impacto en el nivel de riesgo para ambas extremidades y la frecuencia para la izquierda.

Fig. Nº 6 Distribución Puesto Emplantillado.

Rediseño Propuesto.

La propuesta de rediseño del puesto, principalmente, se orienta a reducir movimientos, posturas y frecuencia para el operador, para, finalmente, llevar el puesto a un nivel de riesgo aceptable, y consiste en un nuevo layout del puesto, uso de herramientas y equipos que sustituyan y resuelvan posturas incorrectas, uso de la fuerza y una menor cantidad de acciones técnicas para llevar a cabo las tareas en el puesto de trabajo. Esta propuesta la podemos visualizar en la Figura Nº 7. Para realizar la tarea de timbrado se sugiere emplear una timbradora eléctrica para reducir la cantidad de posturas, reducción de la frecuencia y el factor complementario (golpes), disminuyendo el índice de riesgo a un nivel muy leve y aceptable en las extremidades derecha e izquierda, respectivamente. Para eliminar el traspaso de hormas de las repisas a las bandejas se recomienda que éstas sean clasificadas con anterioridad y dispuestas con ayuda de una pluma pescante, para ser almacenadas y posteriormente colocadas en una cinta transportadora de rodillos (traslado por gravedad con pendiente) desde la posición de emplantillado. Con la pluma pescante y la bandeja con hormas, dispuestas previamente en ellas , se eliminan los movimientos repetitivos bajando la frecuencia a cero y, simultáneamente, se reducen las posturas al mínimo. Con esto se reduce el riesgo existente a un nivel aceptable, en las extremidades derecha e izquierda, respectivamente. Por último, una vez a mano la bandeja con hormas, se realizará la tarea de emplantillado manual, que se propone pegarlas mediante uno o dos corchetes, utilizando una máquina corcheteadora neumática, tipo pedestal, accionada mediante un pedal; esto reduce el número de acciones técnicas y por consiguiente la frecuencia y por otro lado se reducen las posturas inapropiadas en las extremidades superiores, con lo que el nivel de riesgo en esta tarea se reduce a un nivel aceptable, en las extremidades derecha e izquierda, respectivamente. En cuanto al índice global, compuesto por las 3 tareas que implica este puesto, éste baja de 13,1 y 16,5 a 6,3 y 5,1, en las extremidades derecha e izquierda,

respectivamente, es decir, desde un nivel de riesgo leve y medio a un nivel aceptable para ambas extremidades. Los resultados se presentan en Check List Ocra aplicado con rediseño en el Anexo 2, Rediseño. La Figura Nº 7 muestra la solución recomendada. Lo anterior demuestra que la metodología Check-List Ocra permite establecer la efectividad que se logrará con la aplicación de las medidas propuestas antes de aplicarlas.

Fig. Nº 7 Vista propuesta de Rediseño.

|

|

2 m |

3 m

55 cm

95 - 100 cm

Puesto Armado (Nº 3).

Situación Actual.

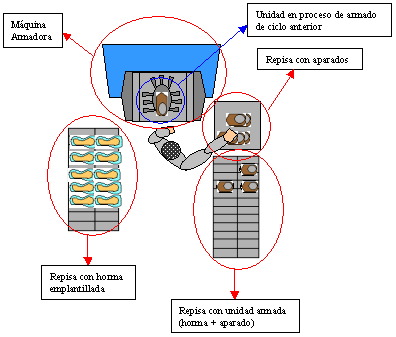

Este puesto se encarga de unir el aparado (cuero) con la horma y la plantilla en la máquina armadora. En la Figura Nº 8 se muestra la actual distribución del puesto de trabajo.

Fig. Nº 8 Puesto de Armado.

En este puesto, la extremidad derecha es la que se encuentra más sobrecargada por la cantidad de movimientos a que están expuestas sus articulaciones, en especial, codo y mano con un nivel de riesgo medio (19,5). La descripción detallada de las acciones técnicas y resultados de aplicar el Chek List Ocra se detallan en el Anexo 1. En forma esquemática, en la Figura N° 9 se muestran las actividades de un ciclo normal del armado actual de una unidad, los cuales son los siguientes:

- 1. El operador toma el aparado con la mano derecha.

- 2. Lo traspasa a la mano izquierda y toma una horma emplantillada con la mano derecha.

- 3. Prepara la horma para colocarla en el aparado que es sostenido por la mano izquierda.

- 4. Ajusta la horma en aparado.

- 5. Con mano derecha saca unidad armada en máquina de ciclo anterior.

- 6. Revisa planta de unidad armada con mano derecha.

- 7. Transporta y coloca en repisa para etapa siguiente.

- 8. Con ambas manos ubica y ajusta nueva unidad (horma + plantilla + aparado) en máquina.

Fig. Nº 9 Actividades en el Armado Actual.

Rediseño Propuesto.

La propuesta de rediseño del puesto consiste en un reordenamiento del layout del puesto de trabajo (no hay inversión) para reducir la cantidad de movimientos y desplazamientos para el armado de la unidad (horma + plantilla + aparado). Para ésto se propone trasladar la repisa con aparados desde su ubicación actual a nueva posición, como se muestra en la Figura Nº 10. En esta misma Figura se describen los nuevos movimientos y desplazamientos que son realizados después del cambio. La aplicación del Check List Ocra a esta nueva disposición y sus resultados se presentan en el Anexo 2, Rediseño. La reducción del nivel de riesgo es de 19,5 a 10,5 (riesgo medio a riesgo muy leve), en la extremidad derecha, y de 7 a 6 (riesgo aceptable en ambos casos) para la extremidad izquierda.

De acuerdo a la nueva distribución recomendada, las actividades repetitivas en un ciclo son:

- 1. Toma un aparado con la mano derecha y una horma emplantillada con la mano izquierda, al mismo tiempo.

- 2. Coloca el aparado sobre horma sostenida con mano derecha.

- 3. Sosteniendo unidad (horma + aparado) en mano izquierda, alcanza y toma unidad armada en máquina del ciclo anterior.

- 4. Retira y revisa lado plantar de unidad armada y observa.

- 5. Deja unidad armada en repisa para etapa siguiente o lo que proceda.

- 6. Con ambas manos ubica y centra unidad en máquina armadora.

Fig. Nº 10 Situación Propuesta.

Lo anterior demuestra que la metodología Check-List Ocra permite establecer la efectividad que se logrará con la aplicación de las medidas propuestas antes de aplicarlas.

4.5.2 Inversión necesaria para Rediseños Propuestos.

La inversión que se realizará solo corresponde en el puesto de Emplantillado, dado que la proposición para el puesto de Armado consiste en un reordenamiento, no necesita inversión:

Pluma pescante y accesorios : US$ 1.300.-

Cinta transportadora : US$ 3.000.-

Instalación : US$ 1.000.-

Total: US$ 5.300.- (Total inversión en puesto Nº 2).

CONCLUSIÓN EN RELACION CON EL OBJETIVO PLANTEADO

De acuerdo a la forma en que se obtienen, registran, califican y proyectan en su conjunto los factores componentes de las tareas, a través de la aplicación realizada utilizando la metodología Check-List OCRA, se puede apreciar que es una herramienta:

- Aplicable a un puesto cualquiera, a varios puestos dentro de una línea o a una línea completa con tareas de características repetitivas para extremidades superiores.

- Práctica, ordenada y muy completa en relación a los factores de riesgo que considera.

- Reveladora al permitir obtener la visión del universo real de origen de los riesgos así como de la pobreza de orientación de las estadísticas.

- Específica y cuantitativa, haciéndola objetiva para cada factor en cada puesto, permitiendo analizar su nivel de participación e importancia relativa.

- Integradora y cuantitativa, haciéndola objetiva para cada puesto, entregando a la vez la visión completa de un proceso.

- Jerarquizadora en relación con la producción de un ordenamiento en términos de criticidad y establecer prioridades por factor, puesto o proceso para su intervención preventiva.

- Incluyente de factores complementarios en cada puesto asociados con agentes o elementos variados del puesto o su entorno, que pueden incrementar el nivel de criticidad de los puestos (vibraciones, impactos, golpes, herramientas, guantes, protecciones inadecuadas, etc.).

- De un alcance que permite un grado de desagregación de cada factor en la tarea respectiva hasta un nivel que resulta suficiente como para definir el tipo(s) de intervención preventiva necesaria en cada caso.

- Predictiva, en el sentido que el plan de intervención preventiva y de mejoras que se genera puede ser evaluado a través de esta metodología en forma previa a su aplicación y el efecto que producirán, lo que permite estudios comparativos y objetivos de otras alternativas de intervención factibles y mejores decisiones en materia de selección de medidas preventivas a aplicar.

- De mejoramiento continuo en prevención, ya que una vez aplicadas las mejoras seleccionadas, permiten un seguimiento de las mismas con información objetiva de los cambios obtenidos y su eficacia, que hace posible reevaluar la situación y plantear intervenciones preventivas acordes con hallazgos.

De lo anterior se concluye que la herramienta utilizada y su metodología demuestra constituir un aporte efectivo a la Prevención de Riesgos para la realización de evaluaciones cualitativas, cuantitativas y oportunas de fuentes generadoras de riesgos para las extremidades superiores en trabajos repetitivos, que permiten obtener sus causas de origen y factores y proyectarlos en términos de intervenciones preventivas y mejoras cuantificables en relación con su efectividad, haciendo posible su seguimiento y control, reforzando la integración de la prevención de riesgos dentro de la idea de Mejoramiento Continuo de las Empresas Modernas y su Productividad.

PROPOSICIÓN

La metodología Check-List OCRA demuestra que es una herramienta efectiva y de gran utilidad para la Prevención de Riesgos al considerar en su diseño contenidos del trabajo relevantes en relación con la cadena causal de consecuencias que conlleva, que permiten su análisis y evaluación a través de una serie de factores definidos ycuantificables, y generar planes de intervención consistentes y efectivos. Por su trascendencia demostrada, se propone por una parte que las Organizaciones formadoras de profesionales del área de la Prevención de Riesgos y de la Ingeniería en general, la incluyan en el currículum de estas profesiones dentro de un contexto de Metodologías al respecto, que, para que resulten confiables y efectivas, requieren que el profesional que las aplique haya adquirido conocimientos previos que se consideran indispensables para obtener esta característica, como son los que corresponden a la Ingeniería de Producción y a la Ingeniería Humana, y por otra, promover y difundir a nivel de los profesionales del área en ejercicio y de las empresas su conocimiento y aplicación para la confección de sus Planes de Prevención de Riesgos.

BIBLIOGRAFÍA

- 1. D. Colombini, E. Occhipinti, A. Grieco, Evaluación y Gestión del Riesgo por Movimientos Repetitivos de la Extremidades Superiores, CYCLOPSUPC; Edición 2005.

- 2. EN 10054:2005. Parte 4 : Evaluación de las posturas y movimientos del trabajo en relación a las máquinas.

- 3. UPC plus, Universidad Politécnica de Cataluña, Curso Técnico OCRA, Abril de 2005.

- 4. Plantilla Word Check List Ocra y Planilla excel Ocra Checklist Mappa, UPC; Abril de 2005.

- 5. Decreto Supremo Nº 109, 7 de Junio de 1968, Reglamento para calificación y evaluación de los accidentes de trabajo y enfermedades profesionales según lo dispuesto en la Ley 16.744. 6. Anuario Estadístico años 2008, 2007, 2006, 2005, 2004, 2003, 2002, Gerencia de Prevención, ACHS.

- 7. Chaffin D., Andersson G., MartíncvB.. Occupational Biomechanics 4ta edición; 2006.

- 8. Niebel B., Freivalds A.. Ingeniería Industrial: Métodos, estándares y diseño del trabajo, 11ª edición; 2004.

- 9. Mondelo P., Gregori E., De Pedro O., Gómez M.. Ergonomía 4, Edicions UPC S.L., Universitat Politècnica de Catalunya, Barcelona, España 2002.

- 10. Pagína Web: http://www.ergonautas.upv.es/metodos/ocra/ocraayuda.php.

ANEXOS

ANEXO 1: RESULTADOS DEL CHECK LIST OCRA POR PUESTOS DE TRABAJO.

ANEXO 2: CHECK-LIST OCRA DE PUESTOS 2 Y 3, REDISEÑO.