Guadalupe. Cali. Colombia. 2717000; ext. 35718. Móvil: 320-

6973277. cmartinezo@unal.edu.co

SABOGAL ABRIL, BERNARDO ROGER. Cll 25 # 115 - 85 Km.

2 Vía Cali - Jamundí. Cali, Colombia. 3188000; ext. 11338. Móvil: 316-7952123. brsabogal@uao.edu.co

ABSTRACT

ABSTRACT

El problema investigado consistió en proponer un Modelo de intervención del riesgo mecánico que permitiera un control con alta efectividad e impacto en la prevención de accidentes, empleando soluciones integrales y holísticas acorde a las necesidades de procesos y ejecutores, contando con la participación activa de operarios y supervisores. El trabajo confronta la teoría y los procedimientos prácticos aplicados con la realidad, enfocándose en la forma de investigación aplicada. La práctica exitosa de intervenir riesgos mecánicos y por atrapamiento en varias organizaciones, permitió dictar una lógica de intervención de estos riesgos, que puede ser resumida como sigue:

Sensibilización: reconocimiento y familiarización con la(s) máquinas. Definición de alcance, colaboración y participación que se requiere en cada paso por parte del equipo. Diagnóstico: a diferencia de otros métodos tradicionales, el nuevo modelo de intervención requiere comenzar revisando el proceso y los procedimientos con los que se operan las máquinas, su nivel de definición, de estandarización y las particularidades que definen la interacción hombre máquina. Aplicación de protocolo de diagnóstico:

• Preparar información completa de las máquinas a estudiar.

• Análisis retrospectivo de accidentalidad, severidad y costos.

• Identificación de riesgos bajo el enfoque de la Nota técnica de Prevención325 cuestionario de chequeo para el control de riesgo de atrapamiento en máquinas. En el proceso de diagnóstico se adopta como referente esta normativa, que se focaliza en revisar los temas de 1-guardas, 2-mandos, 3-bloqueos y 4- medio ambiente y 5- aspectos generales en cada máquina o sistema en el proceso de identificación de riesgos.• Valoración de riesgos. Diseño de los sistemas de seguridad más apropiados para cada máquina, sistema, parte o mecanismos identificados y priorizados dentro de la estrategia de prevención.• Definición de necesidades y generación de conceptos.• Estudio de cambios de procesos y procedimientos por otros más seguros; modificación de dispositivos operacionales o de seguridad mecánicos, guardas y sistemas de seguridad mecánica.• Generación de soluciones alternativas. En este proceso se aplica la metodología de diseño estructurado y concurrente dentro del contexto establecido por normas OSHA (Occupational Safety and Health Administration) normas dictadas por la ISO (organización internacional de normalización) y las notas técnicas de prevención.• Diseños estructurados a nivel sistema.

Resultados: la nueva metodología ha sido aplicada en importantes empresas del departamento del valle del cauca, a solicitud y aprobación de las ARP SURA y ARP colmena.

En cada uno de los estudios han surgidos ideas y soluciones innovadoras para resolver problemas poco comunes de tecnologías que en muchos casos obsoleta ha sufrido adaptaciones y cambios funcionales importantes.

Palabras clave

Palabras clave

Riesgo mecánico, atrapamiento, trabajo concurrente.

INTRODUCCIÓN

Los niveles de accidentalidad que hoy absorben la mayor atención y demandan recursos cada vez mas importantes en el tema de seguridad de muchas industrias, tiene que ver con el factor de riesgo mecánico, en especial los que suceden por causas de atrapamientos, lo cual es reconocido por la mayor parte de las empresas y compañías aseguradoras de riesgos profesionales. Paradójicamente las Organizaciones inmersos en las restricciones crecientes de recursos que acompañan el nacimiento y desarrollo de cualquier empresa en nuestros países, seguirá determinando la adquisición de tecnologías obsoletas y la importación de procesos poco seguros, que tiende a empeorar la situación actual. Si lo anterior se combina con la limitada efectividad de las acciones de control que se implementan en máquinas y procesos para controlar estos riesgos, así como la deficiente participación de operarios y supervisores en la generación de soluciones técnicas y prácticas a estas necesidades de prevención, se comprende la sentida necesidad de promover renovadas y más profundas estrategias de gestión de riesgos, que conduzcan al éxito en esta importante dirección. Como grupo consultor la experticia acumulada por casi 7 años en este tema y en el marco de complejos escenarios de más de 50 empresas de diferentes sectores de la economía, que como factor común las relacionaba el peligro latente en sus máquinas y los niveles de accidentalidad severidad asociado a cada accidente, se ha logrado diseñar y perfeccionar una metodología de intervención que se destaca por su visión y acción integral respecto al hombre, la fuente (máquina) y el medio ambiente o entorno, bajo un concepto de trabajo concurrente en todas las etapas, desarrollado por un equipo interdisciplinario formado por ingenieros consultores, y el personal definido por la compañía de las áreas de procesos o producción , mantenimiento, salud ocupacional y calidad para colaborar activamente en el proyecto.

EL PELIGRO Y LA MÁQUINA

Es importante considerar todas las limitaciones y etapas de la vida de una máquina, incluyendo instalación, puesta en marcha, mantenimiento, desmantelamiento, correcto uso y operación así como las consecuencias de un mal uso o mal funcionamiento razonablemente previsible. Todos los tipos de peligro deben considerarse, incluyendo trituración, corte, enredo, expulsión de piezas, vapores, radiación, substancias tóxicas, calor, ruido, etc. Si para ofrecer seguridad una máquina requiere algo complementario a su naturaleza intrínseca, esto debe indicarse como fuente de peligro. Una máquina con engranajes expuestos presenta un peligro obvio y directo. Pero si los engranajes están protegidos por un panel de acceso enclavado, constituyen un peligro potencial que puede convertirse en un peligro real en el caso de fallo del sistema de enclavamiento.

El peligro mecánico y la gestión de riesgos

Rubio (2005) definió el peligro mecánico como el conjunto de factores físicos quepueden dar lugar a una lesión por la acción mecánica de elementos, herramientas,piezas a trabajar o materiales proyectados, sólidos o fluidos. Los principales riesgos que pueden existir derivados de la falta de seguridad en las máquinas e instalaciones, en su montaje, mantenimiento, utilización o por razón de las características del proceso productivo son:

- – Golpes, cortes y atrapamientos contra objetos.

- – Choques contra objetos inmóviles.

- – Golpes/cortes por objetos y herramientas.

- – Atrapamiento por o entre objetos o por vuelco de máquinas.

- – Proyección de fragmentos o partículas.

Todos estos riesgos derivan de peligros mecánicos tales como: Aplastamiento, cizallamiento, corte, enganche, atrapamiento, impacto, punzonamiento, abrasión, fricción, proyección de partículas o fluidos.

Los tipos básicos de acción o de movimientos mecánicos que deben ser protegidos se encuentran en muchas máquinas y en muchas industrias. Cualquier pieza móvil crea un peligro y la guarda mecánica es sin lugar a dudas la mejor protección cuando esta concebida e implementada acertadamente con vistas a eliminar o reducir el peligro. Los peligros asociados a la máquina tienen el potencial para causar lesiones severas al operario, tales como dedos o manos machacadas, amputaciones, quemaduras, y ceguera, solo por nombrar algunos.

La labor de gestión acertadamente la vemos enfocada hacia las labores que tienen que ver con la operación y el mantenimiento las máquinas. Defini r de forma previa que parte de los riesgos o lesiones ocurren durante mantenimiento de la máquina y que otras en la operación, es una de las acciones primarias y más importantes del profesional en seguridad. Aun así resulta contradictorio que sin haber identificado acertadamente el riesgo que emana de la pieza o proceso de la máquina, así como el contexto en que tiene lugar, se estén concibiendo cualquier tipo de guarda mecánica o sistema de seguridad con el fin de evitar el acceso a las mismas a veces de manera total.

El punto de operación en la máquina es un lugar puntual donde se realiza la transformación físico-química del material que se trata en los procesos, tal como: cortar, agujerear, doblar, etc. Por su parte todos los componentes que comprende el sistema mecánico de transmisión de energía a la parte de la máquina donde se lleva a cabo el trabajo antes mencionado, es denominada zona de transmisión. Estos componentes incluyen las ruedas volantes, las poleas, las correas, las bielas, los acopladores, las levas, las cadenas, las manivelas y los engranajes. Otras piezas móviles incluyen todas las piezas de la máquina que se mueven mientras la máquina está funcionando. Éstos pueden intercambiar, rotar y mover piezas de forma transversal, comprende mecanismos de alimentación y piezas auxiliares de la máquina.

La amplia variedad de los movimientos y de las acciones mecánicas pueden representar peligros al operario. Se incluyen el movimiento de mecanismos que rotan, las correas móviles, los engranajes, las cuchillas o contra cuchillas que cortan, y cualquier otra pieza al que el trabajador se exponga. Estos diversos tipos de movimientos y de acciones mecánicas peligrosas son básicos a casi todas las máquinas, por ello su reconocimiento es el primer paso hacia la protección efectiva de los operarios. Se pueden encontrar tipos básicos de movimientos y de acciones mecánicas peligrosas en: El movimiento de rotación, ej. Los ejes lisos que rotan lentamente pueden agarrar la ropa, y a través de contacto afectar la piel, forzar un brazo o una mano en una posición peligrosa. Las lesiones debido al contacto con las piezas que rotan pueden ser también severas, los collares, los acopladores, las levas, los embragues, las ruedas volantes, los extremos del eje, son algunos ejemplos de los mecanismos comunes que rotan y que pueden ser peligrosos. Elpeligro aumenta cuando los pernos, las abrasiones, y la proyección de llaves o tornillos de presión se exponen en piezas que rotan.

En resumen los elementos móviles se pueden clasificar en:

Elementos móviles de transmisión, es decir, los elementos móviles que no ejercen una acción directa sobre el material a trabajar y cuya función no es otra que la de transmitir o transformar el movimiento. En general, no es necesario acceder a estos órganos cuando están en movimiento. Por tanto, es preciso impedir que se puedan alcanzar. La solución más sencilla y más eficaz consiste en colocar resguardos fijos que pueden aislar totalmente los elementos peligrosos o bien suprimir localmente el riesgo.

Elementos móviles que intervienen en el trabajo, es decir, los que ejercen directamente una acción de transformación sobre el material a trabajar.

En la medida en que sea técnicamente posible, se debe impedir totalmente el acceso a los elementos móviles de trabajo. Este principio se aplica, por ejemplo, a las máquinas que funcionan en ciclo automático, es decir, máquinas en las que los diversos movimientos se provocan y encadenan sin intervención humana, salvo la de iniciar la puesta en marcha del sistema mediante una acción voluntaria momentánea.

En realidad, para algunas máquinas, es imposible respetar al pie de la letra este principio como, por ejemplo, las máquinas para trabajar la madera, ciertas máquinas herramienta y muchas máquinas del sector agroalimentario. Se admite entonces que no se impida totalmente el acceso a la zona de trabajo, sino que, mediante resguardos o dispositivos de protección, se limite el acceso a la parte estrictamente necesaria para realizar el trabajo.

El grado de peligro está determinado por el potencial que tiene un riesgo de causar lesión. Por una parte la probabilidad que posee el peligro de causar lesión y por otra la severidad de la posible lesión que derivado del accidente deben ser siempre considerados. Se pudiera afirmar que el peligro es algo inminente que sucederá indefectiblemente si se hace o se deja de hacer tal o cual cosa.

PROCESO DE GESTIÓN DE RIESGOS

Casal (1999) refiere que entre las diversas formas de definir el riesgo, se acepta que el mismo se considere como una “situación que puede conducir a una consecuencia negativa no deseada en un acontecimiento” o bien “probabilidad de que suceda un determinado peligro potencial”.

Menéndez (2007) explica que la gestión del riesgo es el proceso conjunto de evaluación del riesgo y control del riesgo.

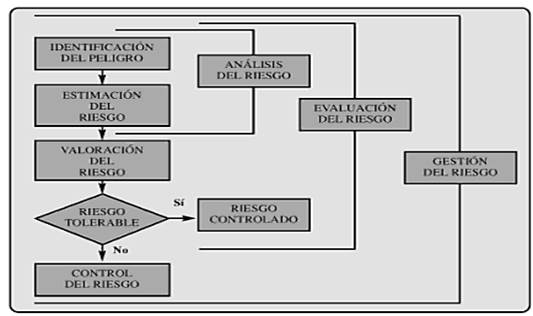

Espeso (2006) resume y representa el proceso del riesgo como sigue:

Proceso de Gestión de riesgos

Pellicer (2004) considera que de la misma forma que las empresas de seguros, las empresas constructoras deben identificar los riesgos que asumen, para prevenirlos o distribuirlos entre distintos agentes, diluyendo el impacto estimado cuando este sea excesivo para la viabilidad de la empresa. Ello implica un control del riesgo configurado que ayude a la gestión eficiente del mismo, bajo el principio de riesgo conocido, asumido, controlado y gestionado.

La identificación y evaluación de los riesgos aplicados al inicio o cuando se generen cambios en las condiciones de trabajo, es la actividad central de este proceso, a partir de la cual se establecerá la planificación preventiva para el control de los riesgos. La metodología de evaluación que se aplique habrá de permitir clasificar los riesgos en función de estándares establecidos para así poder priorizar medidas dirigidas a su eliminación o reducción.

Geoff y Easter (2006) concuerdan en identificar el riesgo como el reconocimiento de la presencia de peligros. Es el proceso que se basa en identificar todas las situaciones o acontecimientos que potencialmente podrían dar lugar a una lesión. Implica generalmente la consideración del tipo lesión o enfermedad que es posible que ocurra bajo determinadas circunstancias, tal como laceraciones, dedos machacados por atrapamiento entre partes o mecanismos de la máquina u originados por un diseño de guarda inadecuado.

La evaluación de riesgos al mismo tiempo que es el paso final del proceso de gestión del riesgo y es en sí mismo un proceso ininterrumpido con el propósito de revisar la asertividad de los pasos anteriores, es el punto de partida de la acción preventiva en la empresa y un medio que cumple el objetivo último de prevenir los riesgos laborales, siendo prioritario actuar antes de que aparezcan las consecuencias. Así pues, una vez realizada la evaluación, si ésta pone de manifiesto situaciones de riesgo, habrá que llevar a cabo las actuaciones correspondientes.

Geoff y Easter (2006) coinciden en entender la evaluación de riesgos como un proceso de decidir sobre la probabilidad de que un peligro determinado afecte a una persona en diversas circunstancias, es una tarea que debe ser llevada a cabo por personas que tengan la formación requerida y que sean designados por la Dirección de la empresa o formen parte del Servicio de prevención propio o externo. Tal actividad debiera realizarse con la participación del personal expuesto a los riesgos con la finalidad de recoger su opinión y poder contrastar con lo observado. Aunque la actividad evaluadora sea realizada por un servicio deprevención externo, es importante que una o mas personas de la empresa esté implicada en el seguimiento y control de tal actividad. El análisis de riesgos antes del inicio de cualquier actividad debería ser reflexión obligada y base consustancial de la propia calidad del trabajo. La reunión inicial del mando intermedio con sus trabajadores para verificar que éstos conocen los riesgos a los que pueden estar expuestos y las medidas preventivas a adoptar en una nueva actividad o tarea es algo básico para evitar accidentes, fallos y errores. La evaluación inicial tiene valor cuando va asociada a la planificación preventiva y se convierte en un elemento de gestión ante los riesgos identificados o que puedan surgir ante posibles cambios.

En una valoración del riesgo que la máquina puede representar a uno o más trabajadores una vez instalada en el centro de trabajo, debe tenerse presente:

- 1. La probabilidad de que se produzca un daño: Es entendida como el nivel de probabilidad asociada al riesgo, en lo que definitivamente contribuye la percepción y experiencia que se posea acerca de ocurrencia del daño (deterioro, perjuicio, menoscabo, dolor o molestia. La probabilidad se puede graduar de alta a baja.

- 2. La exposición a un peligro: Esta en estrecha relación con la frecuencia con que se accede y el tiempo de permanencia en la zona peligrosa, así como la facilidad de desencadenarse un fallo.

- 3. La mayor gravedad previsible resultante del daño: La gravedad o severidad variará en función de numerosos factores que se debe intentar prever. Se considerará siempre el daño más grave previsible. Determinar la gravedad del riesgo contribuye a definir la prioridad de control que requiere el mismo y así mismo ordenar el esfuerzo para la eliminación o el control de aquellos que tienen un alto potencial de causar daño. Esto es particularmente importante cuando ha ocurrido lesión, o se ha introducido una nueva práctica o procedimiento del trabajo.

En el proceso de elección de una máquina sin embargo, se debe llegar al equilibrio entre:

- – La seguridad en sí misma.

- – Los costes de la máquina y/o de las medidas de protección que se vayan a aplicar.

- – La aptitud de la máquina para ejercer su función (sin restricciones) y la facilidad de realizar su mantenimiento.

Desde el punto de vista de las medidas de protección o seguridad a aplicar, se pueden considerar tres casos:

a) Inaccesibilidad total a los elementos móviles de trabajo

- – Guardas mecánicas fijas, en las partes en las que sólo es necesario acceder excepcionalmente o con muy poca frecuencia;

- – Guardas mecánicas móviles, para permitir principalmente la carga y descarga manual de piezas; estos resguardos móviles deben ir asociados a un dispositivo de enclavamiento o de enclavamiento y bloqueo si los riesgos lo justifican. Igualmente, es posible utilizar dispositivos de protección tales como barreras inmateriales (barreras fotoeléctricas) o mandos a dos manos siempre que el corte de la barrera o la desactivación de uno o de los dos pulsadores del dispositivo de mando a dos manos suponga la parada de los elementos móviles antes de que se pueda acceder a ellos. b) Accesibilidad parcial a los elementos móviles de trabajo. Cuando no es posible prohibir totalmente el acceso a los elementos móviles de trabajo, es preciso, instalar guardas mecánicas fijas en las partes o zona de trabajote las maquinas o equipos a las que no es necesario acceder y colocar guardas mecánicas móviles, fácilmente regulables, en la parte activa del elemento de trabajo. Para el caso de una sierra de banco se tiene que:

- – La parte inferior del disco dentado se hace totalmente inaccesible mediante un resguardo, que puede ser fijo;

- – La parte activa del disco está provista de un resguardo regulable manualmente (denominado capota), que permite dejar accesible solamente la parte realmente necesaria de la máquina.

c) Accesibilidad inevitable a los elementos móviles de trabajo. En este caso, las medidas que se pueden adoptar para reducir la probabilidad de accidentes y la gravedad de un accidente son, por ejemplo:

- – La limitación de velocidades.

- – La utilización de dispositivos de parada de emergencia dispuestos, en sitios de fácil acceso al operador.

GUARDAS MECÁNICAS Y DISPOSITIVOS DE PROTECCIÓN

Los medios más utilizados para garantizar la protección contra los peligros que presentan las máquinas son las guardas mecánicas y los dispositivos de protección. Las guardas mecánicas son elementos de una máquina, o en general de un equipo de protección, que se utilizan específicamente para garantizar la protección mediante una barrera material. Las Guardas mecánicas se pueden clasificar en:

- – Guardas mecánicas fijas;

- – Guardas mecánicas móviles;

- – Guardas mecánicas regulables y autorregulables.

Los dispositivos de protección son elementos, distintos de las guardas mecánicas ya que reducen el riesgo, solos o asociados a una guarda mecánica. En cuanto a los dispositivos de protección se distinguen los siguientes:

- – Dispositivo de enclavamiento.

- – Dispositivo sensible.

- – Dispositivo de mando a dos manos.

- – Dispositivo de mando sensitivo.

- – Dispositivo de mando a impulsos.

- – Dispositivo de validación.

- – Dispositivo de retención mecánica.

- – Dispositivo limitador.

PROCESO DE INTERVENCIÓN DE RIESGOS MECÁNICOS Y POR ATRAPAMIENTOS

La decisión de intervenir los riesgos mecánicos y por atrapamiento en las empresas en el contexto de las restricciones que establecen los marcos presupuestales para cada periodo, corresponde ante todo a la alta dirección de las Compañías, es a esta la que corresponde de acuerdo también a sus prioridades y capacidades decidir, sila intervención se ejecuta con los servicios propios de seguridad industrial de la empresa o por medio de la tercerización del servicio con la asistencia de consultores externos, en cualquiera de las dos situaciones sin embargo, el procesode intervención exige el trabajo concurrente, activo y permanente de un equipo multidisciplinario que valore con carácter holístico cualquier decisión y que brinde soporte integral y práctico a cada acción desarrollada. Es importante se visualice desde un primer momento la participación en estos grupos de operarios y supervisores que propicien objetividad a los análisis y al mismo tiempo asuman identidad con cada medida de control implementada, donde quede reflejada de manera expedita su criterio y activa participación. Debe existir por encima de todo y por parte de la alta dirección de la empresa, la voluntad expresa de facilitar los cambios indispensables para mejorar la seguridad y salud de sus trabajadores en cuanto al entorno organizativo, así como la decisión de invertir en mejora de sus procesos, el estado de las máquinas, equipos y medios en procura de una mayor seguridad.

La práctica y la repetición exitosa de intervenir riesgos mecánicos y por atrapamiento en varias organizaciones, ha posibilitado dictar algunas pautas metodológicas en este proceso, que tienden a organizar y hacer más efectiva el proceso de intervención.

MODELO DE INTERVENCIÓN RIESGOS MECÁNICOS Y POR ATRAPAMIENTOS DESDE LA ÓPTICA DE LA CONSULTORÍA

1.- Reunión inicial. La reunión inicial con los directivos de la organización donde se realizará el trabajo de consultoría pretende revisar en detalle los intereses y objetivos específicos que esperan alcanzar con la intervención a desarrollar dentro del tema de riesgos mecánicos y por atrapamientos, así mismo definir el alcance muy preciso de cada uno de estos. En esta reunión es prioritario declarar las formas en que todos los directivos, mandos medios y supervisores pueden y deben convertirse en facilitadores del cambio de mentalidad que se requiere para implementar con éxito las soluciones derivadas del trabajo de asesoría. En esta reunión inicial es importante clarificar las condiciones organizativas y de control fundamentalmente que requerirán de la empresa los consultores para agilizar el proceso de generación de soluciones y la efectividad de cada una de estas. Es ineludible en esta reunión definir algunas pautas de costos básicos que servirán finalmente para establecer una propuesta de cotización.

- 2. Pre diagnóstico. La dirección de la Organización propicia a los consultores la oportunidad de efectuar una revisión preliminar del estado actual de cada proceso, con el objetivo de apreciar tempranamente la dimensión real de la necesidad planteada y el alcance previsto para cada objetivo definido. Esta primera aproximación a la empresa, sus procesos, maquinarias y situaciones que matizan el entorno o el comportamiento de los operarios, brinda la posibilidad de conocer las limitaciones reales que caracterizan la práctica o ejecución actual, y por consiguiente que ajustes debe hacer el grupo consultor para poder brindar una respuesta a la situación lo más efectiva posible. No debe pasar por alto la importancia de definir el estado actual de la base documental (proceso y gestión del riesgo) con que cuenta la empresa, por medio de ello se constata si los procedimientos son lo necesariamente explícitos para el trabajo a realizar, si el panorama de riesgos es capaz de advertir la verdadera magnitud de los riesgos mecánicos, entre otros elementos acordes a la metodología.

- 3. Desarrollo del trabajo. Para desarrollar este trabajo, a diferencia de cualquier otro método tradicional el grupo consultor describe y define con mandos medios, supervisores y operarios, el proceso, las máquinas que permiten su ejecución, la interacción hombre máquina en cada una de las operaciones y procedimientos utilizados. A nivel de detalle los pasos en esta fase se indican a continuación:

- – Definición y Análisis retrospectivo de costos y accidentalidad en la empresa.

- – Revisión y análisis de procesos. Descripción gráfica de los procesos de operación, reparación y mantenimiento de las máquinas (análisis de actividades y operaciones).

- – Elaboración de una lista completa de todas las máquinas. En los casos en que máquinas separadas estén vinculadas mecánicamente o por sistemas de control, estas deben considerarse como una sola, a los efectos de advertir la presencia de peligros que se determine por el trabajo simultaneo.

- – Descripción y análisis de la ubicación de máquinas en la planta, su posición relativa respecto a las otras máquinas, pasillos, vías de circulación, lugar de espera o almacenamiento temporal, alimentación o evacuación de materias primas, materiales, productos semielaborados o terminados, productos defectuosos, etc.

- – Descripción y análisis de los procedimientos por actividades y operaciones.

- – Estructuración de partes, sistemas y mecanismos de las máquinas involucradas en las operaciones.

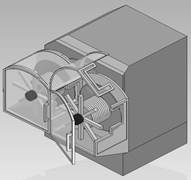

- – Descripción y análisis de las formas en que interactúa el hombre y las máquinas, equipos o procesos, así como la relación hombre máquinas acorde a procedimientos de operación, reparación o mantenimiento. En la imagen además de observarse el tipo de interacción que tiene el hombre con la máquina se puede advertir el peligro de atrapamiento o golpes al que se expone en partes móviles activas.

Interacción hombre máquina

- – Identificación de los riesgos. Cada máquina, sistema, parte o mecanismo que represente un peligro debe ser identificada por medio de la lista de chequeo. En esta etapa sólo se trata de establecer la identidad y tipo de peligro. Casi siempre es tentador empezar a calcular el nivel de riesgo presentado por la fuente de peligro, pero debemos tratar el proceso de identificación de forma independiente a la estimación o valoración de su potencial de daño.

- – Estimación o valoración de los riesgos: Acorde a las ponderaciones que reciban las variables relacionadas con la probabilidad, exposición y consecuencias, en este caso llevado a un nivel de detalle superior en cada máquina y soportada por una matriz que distingue a cada parte y mecanismo presente en las mismas.

- – Propuesta de cambio de proceso, modificación de dispositivos operacionales o de seguridad mecánicos, guardas mecánicas y dispositivos de seguridad por otros más seguros.

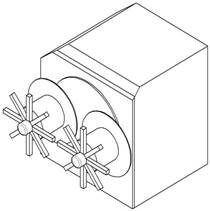

- – Definición de necesidades y generación de conceptos. Como se observa en la imagen se trata de dimensionar los límites operacionales del operador frente al equipo.

Generación de conceptos y alternativas de solución

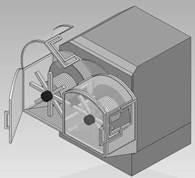

– Generación de soluciones alternativas. Para el proceso de generación de alternativas de solución se aplica la metodología de diseño estructurado y concurrente dentro del contexto establecido por normas OSHA (Occupational Safety and Health Administration) normas dictadas por la ISO (Organización Internacional de Normalización) y las Notas Técnicas de Prevención. En las imágenes se muestra el estado de las mariposas enrolladoras antes y después de generar las alternativas de control.

Mariposas enrolladoras

Sistema integrado de guardas funcionamiento

- Diseños estructurados a nivel sistema. Diseño de los sistemas de seguridad apropiados para cada máquina, sistema, parte o mecanismo identificado y priorizado.

4. Implementación. El proceso de intervención de los riesgos electromecánicos por el grupo consultor, en el caso de la mayor parte de las compañías en que se aplicó este proceso, concluía en el paso anterior (diseño detallado de los sistemas y elementos de seguridad) sin embargo existieron algunas que propiciaron la participación del grupo en las etapas de implementación de cada medida, validando todo el proceso y asegurando la efectividad del mismo. Los pasos más significativos seguidos en esta etapa han sido:

- – Construcción o adquisición y montaje de los sistemas y elementos de seguridad recomendados.

- – Ingeniería concurrente con operarios y supervisores.

- – Modificación de procedimientos.

- – Control y ajustes de las soluciones implementadas.

- – Formación en el manejo de los sistemas de seguridad y las modificaciones de procesos y procedimientos realizados.

5. Informe final. En trabajos de consultoría se elaboran tres tipos de informes cada uno con sus objetivos y finalidad muy definida:

- – Un informe detallado del desarrollo del trabajo acorde a los pasos que comprende la metodología, y que sirve como guía para especialistas y personal de planta de la empresa en trabajos futuros.

- – Un informe ejecutivo donde se refieren los principales resultados alcanzados, y las soluciones y recomendaciones más importantes, soportadas con los costos de la inversión en seguridad industrial.

- – Una presentación con cualquier herramienta o programa computacional que ajustada al informe ejecutivo ilustre a la alta gerencia de lo mas inmediato e importante para la organización, en el tema de prevención de accidentes y enfermedades profesionales.

AGRADECIMIENTOS

Nuestro agradecimiento más sincero a las Directivas de las Aseguradoras de riesgos ARP SURA y Colmena quienes confiaron en el equipo de consultores y en la consecución de cada uno de los trabajos que fueron desarrollados en las más de 50 empresas del Valle del Cauca.

REFERENCIAS

- 1. Casal Fábrega, Joaquim. (1999). Análisis del riesgo en instalaciones industriales. España: Universidad Politécnica de Catalunya.

- 2. Chavarría Cosar, R. (1983) Mandos a dos manos. Requerimientos de seguridad. Barcelona: INSHT. Notas Técnicas de Prevención, Nº 70.

- 3. Calvo, J. A. (1996). Trabajos y maniobras en instalaciones eléctricas de baja tensión. San Sebastián: APA.

- 4. COLS CANALS, P. (1982). Enclavamiento de movimientos peligrosos con inercia. Barcelona: INSHT. Notas Técnicas de Prevención, Nº 13.

- 5. Consejo Interamericano de Seguridad (CIAS). “Manual de Prevención de Accidentes para Operaciones IndustrialesColectivo”, Capítulos 19, 24, 26, 28, 29 y 35” – “OSHA 1910.219(0)”

- 6. Espeso Santiago, José Avelino. (2006). Manual para la formación de técnicos de prevención de riesgos laborales. España: Lex Nova.

- 7. Estalella Morey, V. (1982). Detectores de posición eléctricos en resguardos de enclavamientos. Barcelona: INSHT. Notas Técnicas de Prevención Nº 11.

- 8. Estalella Morey, V. (1982). Resguardos: distancias de seguridad. Barcelona: INSHT. Notas Técnicas de Prevención, Nº 10.

- 9. Falagán, M.J. et al (2000). Manual Básico de Prevención de Riesgos Laborales: Higiene, Seguridad y Ergonomía. España: Sociedad Asturiana de Medicina y Seguridad del Trabajo.

- 10. Geoff A, Taylor; Easter, Kellier. (2006). Mejora de la salud y la seguridad en el trabajo. España: Elsevier.

- 11. Rubio Romero, J. C. (2005). Manual para la formación de nivel superior en

prevención de riesgos laborales. España: Ediciones Díaz de Santos. 12.Menéndez Díez, Faustino. (2007). Formación Superior en Prevención de

Riesgos Laborales. Parte Obligatoria y Común. España: Lex Nova. 13.Moreno Hurtado, J.J. et al. (2004). Manual de Prevención de Riesgos

Laborales. España: Junta de Andalucía.

- 14. Pellicer Armiña, Teresa M. (2004). El control de gestión en las empresas constructoras. España: Universidad Politécnica Valencia.

- 15. Piqué Ardanuy Tomás (1993). Cuestionario de chequeo para el control de

riesgo de atrapamiento en máquinas. Barcelona: INSHT. Notas Técnicas de Prevención Nº 325.