Carbajal, Jorge

Centro de Prevención de Riesgos Laborales / Junta de Andalucía / C/Carabela La Niña 2 / 41007 Sevilla, España

+34 95 06 65 41 / jorge.carbajal@juntadeandalucia.es

Rodríguez, Fermín

Centro de Prevención de Riesgos Laborales / Junta de Andalucía / C/Carabela La Niña 2 / 41007 Sevilla, España

+34 95 06 65 00 / fermins.rodriguez@juntadeandalucia.es

Gallardo, Vicente

Centro de Prevención de Riesgos Laborales / Junta de Andalucía / C/Carabela La Niña 2 / 41007 Sevilla, España

+34 95 06 65 09 / vicente.gallardo@juntadeandalucia.es

Ranea, José

Colegio de Ingenieros Industriales de Andalucía Occidental / C/Dr. Antonio Cortés Lladó 6 / 41004 Sevilla, España

+34 954 41 61 11 / joranea@iies.es

ABSTRACT

Las Directivas 89/655/CE y 95/63/CE establecen los requisitos que los empresarios deben cumplir en todo momento respecto a las máquinas puestas a disposición de sus trabajadores, afectando tanto a máquinas ya comercializadas con marcado CE como a aquellas otras que carecen del mismo. Sin embargo, el importante número de accidentes de trabajo donde han estado implicadas máquinas carentes de marcado CE pone en cuestión si realmente esta puesta en conformidad se ha producido adecuadamente e incluso si la comercialización de la máquina siguió los cauces legales. Los autores efectúan un estudio de varios accidentes de trabajo en los que estuvieron implicadas máquinas sin marcado CE, descubriendo deficiencias muy significativas de seguridad, proponiendo soluciones y, especialmente, discutiendo las responsabilidades legales que tendría que afrontar el empresario titular de la máquina.

INTRODUCCIÓN

La situación en que quedaban las máquinas no afectadas por la normativa de comercialización de máquinas, la Directiva 89/392/CE (conocida como “Directiva de Máquinas”) y traspuesta a nuestro ordenamiento jurídico a través del Real Decreto 1435/1992 y el Real Decreto 56/1995, quedó aparentemente clarificada por la publicación del Real Decreto 1215/1997. En efecto, el Anexo I del Real Decreto 1215/1997 enumeraba de forma general los requisitos que debían cumplir los equipos de trabajo (incluidas las máquinas) en cualquier momento, mostrando las exigencias que cabría exigir para las máquinas existentes cuando entró en vigor la normativa sobre comercialización intracomunitaria de máquinas.

Aquellos empresarios propietarios de máquinas desde antes de la entrada en vigor del Real Decreto 1435/1992 quedaban, por tanto, obligados a efectuar la puesta en conformidad de la máquina una vez efectuada la evaluación de los riesgos derivados

de la utilización de esa máquina para un determinado puesto de trabajo.

Sin embargo, la cuestión fundamental es si esa puesta en conformidad se produjo después de esa evaluación de riesgos o si, al menos se procedió a la mencionada evaluación de riesgos derivados de la utilización de una máquina para un determinado puesto de trabajo.

Igualmente, si asumiéramos que la respuesta a las preguntas planteadas en el párrafo anterior pudiera ser negativa en algunas ocasiones, cabría plantearse también si los técnicos de prevención de las empresas son conscientes de ello y, en consecuencia, si están tomando las debidas precauciones a la hora de efectuar sus evaluaciones de riesgos y planificar las actividades preventivas en relación a esas máquinas.

A través de este trabajo se desea plantear algunas conclusiones cuyo punto de partida ha sido la investigación de varios accidentes de trabajo calificados como graves acaecidos en la provincia de Sevilla entre 2003 y 2005. La investigación de dichos accidentes fue efectuada en su día por técnicos del Centro de Prevención de Riesgos Laborales de Sevilla, un organismo de carácter científico-técnico en materia de salud laboral que depende de la Junta de Andalucía. Asimismo, para las conclusiones de este estudio se contó con el asesoramiento de un experto del Colegio Oficial de Ingenieros Industriales de Andalucía Occidental

Debe entenderse que con este trabajo no se ha pretendido efectuar un análisis estadístico, cuyas consecuencias pudieran extrapolarse siquiera a la provincia de Sevilla, sino que se trata de un estudio descriptivo donde, a partir de una determinada casuística se desea poner de manifiesto que hay indicios suficientes para plantear que el cumplimiento de las exigencias planteadas por el Anexo I del Real Decreto 1215/1997 en las máquinas existentes y no comercializadas desde la entrada en vigor del Real Decreto 1435/1992 presenta importantes lagunas, y que los técnicos de prevención no parecen responder con eficacia al reto planteado por la exigencia de poner en conformidad con esa norma a partir de la necesaria evaluación de riesgos.

SITUACIONES ESTUDIADAS

Accidente con una impresora-parafinadora de papel

Antecedentes del accidente de trabajo

La empresa implicada en el accidente de trabajo se dedicaba a las artes gráficas, imprimiendo papel de diversas características y calidades. La máquina impresora- parafinadora de papel que provocó el accidente se encontraba en la nave de producción de la citada empresa y su cometido era aplicar un recubrimiento de parafina al papel que se hacía pasar por la misma. Este equipo de trabajo databa de hacía 40 años, habiendo sido adquirida 15 años atrás (en 1980), careciendo por tanto de marcado CE.

El trabajo habitual de la accidentada, era el de peón de artes gráficas, consistiendo su trabajo en supervisar el funcionamiento de una parafinadora (máquina de artes gráficas).

Descripción del accidente

La accidentada, en el transcurso de su tarea de supervisión del funcionamiento de la parafinadora, se levantó del banco que habitualmente ocupaba en un lado de la

máquina (que puede verse en la foto siguiente) y se desplazó al lado contrario con objeto de limpiar unas manchas de parafina que había en unos cables situados justo bajo el depósito de parafina.

Máquina parafinadora de papel implicada en el accidente de trabajo

Barra de transmisión que atrapó el cabello de la accidentada

|

|

Depósito de parafina Máquina parafinadora de papel implicada en el accidente de trabajo |

Lugar al que se desplazó la accidentada

Banco habitualment e ocupado por la accidentada

Detalle del depósito de parafina bajo el que estaba la mancha que fue a limpiar la accidentada

En el transcurso de la tarea antes descrita, la accidentada se emplazó, en un momento dado, de espaldas a una barra o eje de transmisión que, desprovista de cualquier resguardo, giraba sobre si misma a una velocidad radial de 60 r.p.m. (ver foto).

|

|

Barra de transmisión que atrapó el cabello de la accidentada Depósito de parafina Posición aproximada de la accidentada al producirse el accidente Reconstrucción del accidente de trabajo: Posición de la accidentada momentos antes de producirse el atrapamiento de su cabello Momentos después, y sin que la trabajadora lo advirtiese, su cabello, que llevaba parcialmente suelto (formando una cola), se enredó en la barra o eje de transmisión,de modo que transcurrieron varios segundos hasta que la trabajadora se dio cuenta delo que estaba ocurriendo. Justo cuando la trabajadora percibió un tirón en su cabello intentó detener la máquina, pero sin éxito, ya que no atinó a pulsar, posiblemente por el dramatismo del momento, un botón de parada de emergencia que había cercano. Finalmente, la barra de transmisión acabó por enredar todo el cabello de la accidentada hasta arrancarle de forma traumática el cuero cabelludo. |

Detalles del atrapamiento

Otros datos de interés recabados durante la investigación

La inspección ocular de la máquina reveló que los riesgos de contacto mecánico con diversos elementos móviles de la misma eran muy evidentes. El día de la primera visita a la empresa, apenas 1 hora después del accidente, se comprobó que la barra o eje de transmisión implicada en el accidente carecía de resguardo de protección.

El día de la segunda visita a la empresa, un mes después del accidente de trabajo, pudo comprobarse que dicha barra o eje de transmisión se encontraba perfectamente protegida por una carcasa a modo de resguardo, lo que cuestiona la forma en que se operaba la máquina el día del accidente y pone de manifiesto que este tipo de resguardo, que es el original de la máquina, carecía de un sistema de enclavamiento, que detuviese la máquina en caso de ser retirado.

Detalles de la carcasa que, a modo de resguardo, cubría el toda la barra o eje de transmisión de la máquina Igualmente, debemos señalar que los riesgos de atrapamiento con otros elementos móviles de la máquina también eran evidentes, como muestran las fotos siguientes.

|

|

Diversos elementos móviles de la máquina impresora-parafinadora susceptibles de originar contactos mecánicos La empresa mantenía un concierto con un servicio de prevención ajeno. La evaluación de riesgos efectuada por dicho servicio de prevención había puesto de manifiesto el riesgo que originó el accidente, pero el empresario no había emprendido ninguna tarea para subsanar las deficiencias detectadas en la máquina. Esa tarea de puesta en conformidad fue iniciada 8 días después del accidente de trabajo Causas La máquina no verificaba los requisitos establecidos en el Anexo I, parte 1 punto 8 del Real Decreto 1215/1997, donde se exige que los elementos móviles de los equipos de trabajo cuenten con dispositivos capaces de evitar los contactos mecánicos. Esta última carencia se concretaba en la inexistencia de un mecanismo de enclavamiento que detuviese la máquina en caso de que se retirase la carcasa que, a modo de resguardo, cubre el eje o barra de transmisión implicado en el accidente. Medidas Preventivas La prevención de los contactos mecánicos con la barra o eje de transmisión de la máquina impresora-parafinadora requeriría la instalación de un mecanismo de |

enclavamiento que detuviese la máquina en caso de que se retirase la carcasa que, a modo de resguardo, cubre el eje o barra de transmisión implicado en el accidente de trabajo.

Accidente con una máquina canteadora-chapeadora de paneles de conglomerado

Antecedentes del accidente de trabajo

La empresa implicada en el accidente de trabajo se dedicaba a la fabricación de muebles de cocina. La máquina canteadora-chapeadora de paneles de conglomerado se encontraba en la nave de producción de la citada empresa y su cometido era aplicar un canto de material plástico a los paneles de conglomerado que se hacían pasar por la misma.

El trabajo habitual del trabajador accidentado era el de operador de distintas máquinas de la empresa, entre las que se encontraba la canteadora-chapeadora implicada en este accidente.

Descripción del accidente

La tarea que realizaba el accidentado en el momento de producirse el accidente consistía en la recogida de los tableros de melamina que, una vez canteados (cantear significa que la máquina les pegaba el canto de material plástico) eran depositadas en el extremo de la máquina donde se encontraba el accidentado, que debía recogerlas y depositarlas en una pila de tableros dispuesta al efecto. El desplazamiento de los tableros de melamina a través de la máquina se realizaba a través de un sistema de móvil de doble cadena (similar a la cadena de piñones de una bicicleta), como veremos más adelante.

Así, el accidentado se encontraba realizando tareas de revisión, junto a otro compañero, del depósito de cola de la máquina que, al parecer, estaba atascado.

Máquina canteadora-chapeadora vista desde la posición que ocupaba el accidentado

Salida de los tableros de melamina una vez canteaddos

Cinta de cantear los tableros de melamina dispuesta para ser encolada a los mismos

El accidentado, en un momento dado apoyó sus manos en la zona donde se encuentra una de las dos cadenas del sistema de arrastre de tableros y, posiblemente, como consecuencia de algún tipo de presión efectuada por sus dedos, uno de estos se desplazó por debajo de la cadena que aparece en la imagen, lo que originó el atrapamiento de uno de sus dedos y la amputación parcial de la falange del mismo.

Sistema de arrastre de los tableros de doble cadena

Vista del sistema de arrastrre de doble cadena y, a la derecha, del lugar del atrapamiento

Otros datos de interés recabados durante la investigación

La inspección ocular de la máquina reveló que inicialmente carecía de un sistema que evitase el acceso a la zona donde se encuentran las cadenas de arrastre de los tableros. Con posterioridad al accidente, como puede apreciarse en la foto anterior, el empresario colocó en la máquina una doble protección a cada lado de la salida de las cadenas que, aparentemente, parecía cumplir el requisito de evitar el acceso a la parte inferior de las cadenas de arrastre, evitando con ello el riesgo de atrapamiento con estos elementos de la máquina.

La empresa mantenía un concierto con un servicio de prevención ajeno. La evaluación de riesgos efectuada por dicho servicio de prevención no había puesto de manifiesto el riesgo que originó el accidente. Asimismo, la máquina le había sido vendida a la empresa por una entidad especializada en la venta de maquinaria de segunda mano de carpinterías de madera, si bien dicho comercialización no siguió las exigencias descritas en el Real Decreto 1435/1992 y carecía de marcado CCE

En el momento de efectuar la investigación del accidente la máquina continuaba a disposición de los trabajadores, con as modificaciones antes descritas, que parecían ser adecuadas para evitar una nueva materialización del riesgo que originó este accidente de trabajo.

Causas

La máquina no verificaba los requisitos establecidos en el Anexo I, parte 1 punto 8 del Real Decreto 1215/1997, donde se exige que los elementos móviles de los equipos de

trabajo cuenten con dispositivos capaces de evitar los contactos mecánicos. Esta última carencia se concretaba en la inexistencia en la zona ubicada debajo de la cadena de arrastre de una protección en forma de resguardo, lo que la hacía accesible.

Medidas Preventivas

La prevención de los contactos mecánicos con la cadena de arrastre de la máquina canteadora-chapeadora requeriría la instalación de un doble resguardo a ambos lados de la cadena de arrastre de piñones.

Accidente con una máquina termoenvasadora

Antecedentes del accidente de trabajo

La empresa implicada en el accidente de trabajo se dedicaba a la fabricación y comercialización de tarrinas herméticas de frutas naturales despiezadas para su consumo directo. La máquina termoenvasadora de tarrinas de frutas implicada en el accidente realiza el sellado y corte de las cubiertas de las tarrinas de frutas.

El trabajo habitual de la trabajadora accidentada era el de operadora de la máquina termoenvasadora implicada en este accidente.

Descripción del accidente

Según las declaraciones recibidas, la accidentada operaba junto a una compañera la máquina termoenvasadora automática, que procedía a cerrar, mediante termosellado con film de plástico transparente, las tarrinas con frutas introducidas en la matriz de la máquina.

Zona de salida del producto elaborado

Zona dealimentación en operación automática

Termoenvasadora automática

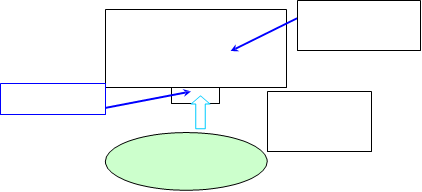

La máquina, que debía operar de forma automática, se encontraba siendo operada en el momento del accidente de forma manual, tras haber sufrido diversas manipulaciones, de modo que la trabajadora accidentada (TRABAJADORA 1, en el esquema) procedía a depositar de forma manual las tarrinas con frutas en la matriz de termosellado y corte por el lado derecho, mientras que su compañera (TRABAJADORA 2, en el esquema) efectuaba la misma tarea por el lado izquierdo y, además, accionaba los controles que efectuaban propiamente el termosellado y corte de las tapas de las tarrinas, ya que dichos controles se encontraban en el lado izquierdo.

Dirección de salida del flujo de producto proceso

![]()

|

|

Cuadro de control |

MAQUINA TERMOENVASADORA

TRABAJADORA 2

TRABAJADORA 1

Dirección de entrada flujo de producto proceso

![]()

Flujo de producto con la máquina en operación manual

|

|

Matriz de termosellado y corte de la termoenvasadora |

El proceso antes descrito se desarrollaba de modo que, una vez que las trabajadoras depositaban las tarrinas sobre las copas de la matriz, la accidentada avisaba a su compañera del lado derecho, a viva voz o mediante gestos con la cabeza, que estaba

lista para que accionase los controles para el sellado y posterior corte de las tarrinas. Sin embargo, en un momento dado de estas operaciones, los mandos de termosellado de la máquina fueron accionados mientras la trabajadora accidentada aún tenía sus manos sobre la matriz de la máquina, de modo que sufrió el atrapamiento de las mismas y la amputación de las falanges de dos dedos de sus manos.

Otros datos de interés recabados durante la investigación

La inspección ocular de la máquina reveló que los riesgos de contacto mecánico con diversos elementos móviles de la misma eran muy evidentes, circunstancia puesta de manifiesto al constatarse que había sido manipulada para operar con la misma de forma manual, ya que había dado numerosos problemas en su funcionamiento de forma automática en los últimos meses. Asimismo, pudo averiguarse que, aunque databa del año 1995, carecía de marcado CE.

La empresa mantenía un concierto con un servicio de prevención ajeno. La evaluación de riesgos efectuada por dicho servicio de prevención no había puesto de manifiesto el riesgo que originó el accidente.

En el momento de efectuar la investigación del accidente la máquina había sido puesta fuera de servicio con carácter definitivo.

Causas

La máquina no verificaba los requisitos establecidos en el Anexo I, parte 1 punto 8 del Real Decreto 1215/1997, donde se exige que los elementos móviles de los equipos de trabajo cuenten con dispositivos capaces de evitar los contactos mecánicos. Esta última carencia se concretaba en habían sido anulados los sistemas de enclavamiento de las carcasas que cubrían los laterales de la matriz de termosellado de la máquina.

Medidas Preventivas

La prevención de los contactos mecánicos con los elementos internos de la máquina termoselladora requeriría la activación de los dispositivos de enclavamiento de las carcasas que cubrían la matriz de termosellado de la máquina.

Accidente con una guillotina de papel

Antecedentes del accidente de trabajo

La empresa implicada en el accidente de trabajo se dedicaba a las artes gráficas. Concretamente, la guillotina de papel que provocó el accidente se encontraba en la nave de producción y se destinaba al corte de papeles de distintos tamaños.

La actividad habitual del trabajador accidentado con la máquina consistía en la operación de la guillotina de papel, así como de otras máquinas de artes gráficas de la imprenta.

Descripción del accidente

El trabajador accidentado se disponía a realizar el corte de un apilamiento de papel en la guillotina de papel.

Detalle de la máquina que provocó el accidente

Esquemáticamente el flujo de producto con la máquina en operación manual (pues no dispone de sistema automático de alimentación ni de proceso) debía ser el que a continuación se describe:

![]()

Dirección de salida del flujo de producto proceso

![]()

MAQUINA CIZALLA GUILLOTINA ARTES GRÁFICAS

Cuadro de control

Dirección de entrada flujo de producto proceso

POSICIÓN TRABAJADOR

Flujo de producto en la guillotina de papel

Para operar con la máquina el trabajador adoptaba una posición frontal, que le permitía observar el proceso de cizallado de los paquetes de papel, e iniciaba el procedimiento básico de operación de la máquina, cuyos pasos debían ser:

- 1. El trabajador introducía los apilamientos de papel (el material a cortar) hasta el punto de corte.

- 2. Una vez situado el material a cortar (papel), el trabajador accionaba el pedal de la cizalla, con lo que el pisón bajaba hasta fijar el apilamiento a cortar.

|

|

Detalle del pedal de accionamiento para la descarga del pisón. Fase 2: Pedal para que descienda el pisón3. A continuación, el trabajador accionaba los dos pulsadores del mando a dos manos para que la cuchilla móvil de la misma descargase sobre el apilamiento |

para realizar el corte.

|

|

Mando a dos manos con el que se acciona la cuchilla de corte Fase 3: Doble mando que acciona la guillotina4. Una vez realizado el corte, el trabajador retiraba el material. |

Cuando el trabajador se encontraba desarrollando la segunda fase del procedimiento de operación, consistente en la fijación del apilamiento de papel en el pisón, colocó el papel sobre la máquina, y puso su mano encima para fijarlo mejor, si bien no advirtió que su mano se encontraba en la línea de descarga del pisón. En el momento en que el trabajador accionó el pedal, el pisón de la guillotina de papel descendió, atrapando la mano del trabajador y produciéndole las lesiones especificadas en el parte de accidente.

Pisón

Apilamiento de papel y mano del trabajador sobre el mismo

Accionamiento del pedal que moviliza el pisón

Posición del trabajador fijando la pila de papel con su mano y pisando el pedal que acciona el pisón

Otros datos de interés recabados durante la investigación

La inspección ocular de la máquina reveló la carencia de un detector de presencia del tipo célula fotoeléctrica que, en caso de presencia de cualquier parte del cuerpo del trabajador en las cercanías del recorrido del pisón, sea capaz de detener el movimiento del mismo cuando se acciona el pedal que inicia su movimiento. Tal dispositivo, de haber estado presente, habría evitado este accidente.

La máquina en cuestión databa de hacía 10 años (1995) si bien había sido adquirida de segunda mano hacía seis años. Esta última comercialización se había efectuado al margen de las exigencias del Real Decreto 1435/1992, de modo que carecía de marcado CE.

La empresa mantenía un concierto con un servicio de prevención ajeno. La evaluación de riesgos efectuada por dicho servicio de prevención no había puesto de manifiesto el riesgo que originó el accidente.

En el momento de efectuar la investigación del accidente la máquina continuaba a disposición de los trabajadores sin haber sufrido modificación alguna desde el momento del accidente de trabajo.

Causas

La máquina no verificaba los requisitos establecidos en el Anexo I, parte 1 punto 8 del Real Decreto 1215/1997, donde se exige que los elementos móviles de los equipos de trabajo cuenten con dispositivos capaces de evitar los contactos mecánicos. Esta última carencia se concretaba en que la ausencia en la máquina de un dispositivo del tipo detector de presencia en la zona de recorrido de los pisones.

Medidas Preventivas

La prevención de los contactos mecánicos con los pisones de la guillotina de papel requeriría la instalación de un dispositivo detector de presencia del tipo célula fotoeléctrica que, en caso de presencia de cualquier parte del cuerpo del trabajador en las cercanías del recorrido del pisón, sea capaz de detener el movimiento del mismo cuando se acciona el pedal que inicia su movimiento.

Accidente con una refinadora de masa de panadería

Antecedentes del accidente de trabajo

La empresa implicada en el accidente de trabajo se dedicaba a la fabricación de picos- pan. Concretamente, la máquina refinadora de masa de panadería se encontraba en la nave de producción de la citada empresa. El cometido de la máquina consistía en el modelado, a través de unos rodillos, de la masa de pan, con objeto de proporcionarle sus características plásticas.

Según las declaraciones recibidas, la trabajadora accidentada operaba habitualmente con distintas máquinas de panadería de la empresa, encontrándose entre ellas la máquina refinadora de masa implicada en el accidente de trabajo.

Descripción del accidente

La trabajadora accidentada, tras poner en marcha la refinadora de masa, colocó un bollo de masa de unos 7 Kg. de peso en el interior de la cubeta de la máquina, con objeto de que el movimiento rotatorio de dicha cubeta lo hiciera llegar hasta el lugar donde se encuentran los dos cilindros verticales en rotación de la refinadora y pasase entre ellos. Sin embargo, instantes después la accidentada observó que el bollo de masa no pasaba entre los rodillos, por lo que decidió empujarlo con sus manos. En el momento en que empujaba el bollo y éste pasaba entre los rodillos, el brazo de la accidentada fue atrapado por los rodillos, que forzaron también al brazo a pasar entre ellos.

La accidentada, no pudiendo alcanzar el botón de parada de emergencia, comenzó a gritar hasta que otro operario detuvo la máquina y, treinta minutos después, logró con ayuda de una barra de hierro separar los cilindros de la refinadora que aprisionaban el brazo de la accidentada y que le produjeron las lesiones que se especifican en el parte de accidente.

Cilindros verticales de la refinadora

Cubeta de la refinadora

Sentido de giro de la cubeta de la refinadora

Foto de la refinadora implicada en el accidente

|

|

1. Reconstrucción del accidente: La trabajadora coloca el bollo de masa en la cubeta de la refinadora |

2. Reconstrucción del accidente: El bollo de masa queda ante los rodillos, sin pasar entre ellos

3. Reconstrucción del accidente: La trabajadora decide empujar el bollo de masa para que pase entre los rodillos

|

|

4. Reconstrucción del accidente: El brazo de la trabajadora es atrapado entre los rodillos de la refinadora Barra de hierro usada para liberar a la accidentada Otros datos de interés recabados durante la investigación La inspección ocular de la máquina reveló que el resguardo que debería impedir el acceso a los rodillos mientras la máquina funciona era parcial, de modo que los rodillos eran perfectamente accesibles mientras la máquina funcionaba, como lo demuestra la materialización de este accidente. |

Rodillos móviles accesibles

|

|

Resguardo parcial de la refinadora Refinadora implicada en este accidente La empresa mantenía un concierto con un servicio de prevención ajeno. La evaluación de riesgos efectuada por dicho servicio de prevención había puesto de manifiesto que la máquina, que carecía de marcado CE, debía ser puesta en conformidad con los requisitos expuestos en el Anexo I del Real Decreto 1215/1997. De acuerdo con los resultados de la evaluación de riesgos y a instancias de su servicio de prevención ajeno, la empresa contrató a una OCA que elaboró el informe previo a la puesta en conformidad de la máquina y que finalmente, elaboró el informe que daba por válidas las modificaciones efectuadas en la máquina con esa finalidad, lo que refrendó con el adhesivo que figura en la máquina, que carece de marcado CE por datar de una fecha anterior a la entrada en vigor del Real Decreto 1435/1992. Sin embargo, la situación planteada ponía de manifiesto contradicciones que tan sólo podrían comprenderse si se asumía que se hubiese producido una verificación deficiente de la refinadora por la OCA, obviando la insuficiencia del resguardo para prevenir el contacto con los rodillos, o bien se aceptaba que se hubiera producido una manipulación de la refinadora con posterioridad a su verificación por la OCA. |

Adhesivo pegado a la refinadora que hace referencia a su verificación por una OCA

La gerente de la empresa no aclaró durante la investigación del accidente ninguno de estos extremos, y tan sólo manifestó durante que la presencia de un resguardo completo impediría el poder empujar el bollo de masa hacia los rodillos cuando éste, por si mismo, no puede pasar entre ellos. Al respecto indicó que la masa, una vez sufre la acción de la amasadora, está algo dura y es frecuente que haya que forzar, empujando con la mano, su paso, especialmente si se trata del primer bollo de masa procesado (generalmente se prepara de una vez unos 20 Kg. de masa que se divide en bollos de unos 7 Kg. para su procesado en la refinadora).

Para corroborar estas afirmaciones, se consultaron los catálogos de diversos fabricantes de refinadoras que poseen su correspondiente marcado CE. Entre ellas, habría dos grupos de máquinas:

- Unas refinadoras de cilindros verticales, muy similares a la implicada en el accidente, y que en todos los casos aparecen con resguardos completos dotados de enclavamiento.

- Otras refinadoras de 2 e incluso 3 cilindros horizontales, que son más sofisticadas en su diseño, poseen mayor potencia (aprovechando además la fuerza de gravedad para lograr procesar masas más duras, como las de pastelería) y que poseen, igualmente, resguardos completos dotados de enclavamientos en la tolva.

La conclusión de esta consulta es que no existían impedimentos tecnológicos para que las máquinas refinadoras de panadería industrial llevasen resguardos completos, como lo ponen de manifiesto los modelos existentes en el mercado. Asimismo, entendemos que un posible defecto de diseño o una posible falta de potencia en la refinadora implicada en este accidente para procesar masa algo más dura de lo normal no podía justificar que la máquina comprometiese la seguridad de los trabajadores que la utilizasen, por carecer de resguardos completos.

Refinadora de cilindros verticales con resguardo completo

Refinadora de cilindros horizontales y detalle de sus protecciones en la tolva

Finalmente, debe señalarse que en el momento de efectuar la investigación del accidente la máquina continuaba a disposición de los trabajadores sin haber sufrido modificación alguna desde el momento del accidente de trabajo.

Causas

Al margen del procedimiento de trabajo no seguro desarrollado por el trabajador, la máquina no verificaba los requisitos establecidos en el Anexo I, parte 1 punto 8 del Real Decreto 1215/1997, donde se exige que los elementos móviles de los equipos de trabajo cuenten con dispositivos capaces de evitar los contactos mecánicos. Esta última carencia se concretaba en que la máquina carecía de resguardos completos dotados de sistemas de enclavamiento.

Medidas Preventivas

La prevención de los contactos mecánicos con los rodillos de la refinadora de masa requeriría la instalación de un resguardo completo, que impidiese el acceso a los rodillos mientras la máquina estuviese en funcionamiento.

CONCLUSIONES

La responsabilidad

Todos los informes técnicos elaborados en su día y remitidos a la Inspección de Trabajo y Seguridad Social pusieron de manifiesto las deficiencias descritas, centradas en incumplimientos del Real Decreto 1215/1997 en lo referente a las condiciones aplicables a los equipos de trabajo (Anexo I), circunstancia que pudiera ser al menos constitutiva de infracción calificada como mínimo como grave (dada la trascendencia de las lesiones) y cuya sanción ascendería al menos a 1502,54 euros, tal como se establece en el Real Decreto Legislativo 5/2000, saldándose de este modo la vía de la responsabilidad administrativa.

La vía de la responsabilidad penal, con ocasión de un delito de resultados, como se tipifica en el artículo 152 del Código Penal (hablamos de heridas y amputaciones), podría conllevar pérdidas privativas de libertad de hasta 5 años, además del establecimiento de una indemnización económica para el trabajador.

La vía de la responsabilidad civil, especialmente de tipo contractual, de acuerdo con el artículo 1102 del Código Civil, podría conllevar el abono por el empresario de una indemnización económica al trabajador por los daños sufridos.

Finalmente existiría la posibilidad del recargo de prestaciones en caso de recaer sobre el trabajador la declaración de un situación de incapacidad de cualquier índole, situación posible y probable atendiendo las consecuencias de algunos de estos accidentes estudiados, capaces de originar lesiones incapacitantes. Tal circunstancia supondría la culminación de la cadena de responsabilidades descritas, que no son incompatibles entre sí.

En el caso del recargo de prestaciones, además, debe mencionarse la peculiaridad de que las cantidades económicas a las que tendría que hacer frente el empresario, por su carácter indemnizatorio, en caso de recaer resolución en ese sentido por parte del Instituto Nacional de la Seguridad Social (basándose en las deficiencias existentes en las medidas preventivas de la empresa) no serían asegurables.

Finalmente es necesario hacer constar la circunstancia de que en varias de las situaciones investigadas pudo constatarse que la máquina implicada en el accidente seguía puesta a disposición de los trabajadores, circunstancia que agravaría de manera indudable la responsabilidad del empresario, por cualquier vía, en caso de acaecer un

nuevo accidente de trabajo.

En otro orden de cosas, debe mencionarse que la adquisición de máquinas sin el preceptivo marcado CE no sería motivo de infracción en materia de prevención de riesgos laborales para el empresario adquiriente, si bien dicha forma de proceder podría acarrear al empresario vendedor la exigencia de responsabilidades por infracción de la normativa industrial, circunstancia que fue notificada en uno de los casos descritos.

Finalmente, debemos señalar que la exigencia de responsabilidades en el orden civil podría alcanzar también al empresario vendedor de la máquina e incluso a la OCA implicada en la emisión de informes destinados a la puesta en conformidad de la máquina.

Análisis final

Entendemos que las situaciones descritas no pueden ser representativas de la situación general en cuanto al cumplimiento de las máquinas existentes de las exigencias descritas en el Anexo I del Real Decreto 1215/1997, pero ponen de manifiesto la existencia de indicios suficientes para plantear que los equipos de trabajo están siendo el origen de un accidentes de trabajo que podrían evitarse si se efectuara adecuadamente la evaluación de riesgos de su uso y si, en consecuencia, se subsanasen en los miémoslas deficiencias existentes.

Es especialmente significativo que en todos los casos se detectaron problemas asociados a los contactos mecánicos, cuyas consecuencias, en caso de materializarse esos riesgos, pueden ser irreversibles para el trabajador. Sin embargo, a pesar de lo espectacular y lo dañino que puede ser para el trabajador un accidente con una máquina, es descorazonador constatar que la evaluación de los riesgos derivados del uso de una máquina en un determinado puesto de trabajo o bien es pasada por alto o bien se ejecuta de forma deficiente, lo que pone de manifiesto bien la incapacidad técnica de los técnicos de prevención para identificar esos riesgos bien un cierto grado de dejadez en los mismos para dedicar a la evaluación de los riesgos derivados del uso de las máquinas el tiempo y el esfuerzo que merecen.