Quintana, Leonardo

Centro de Estudios de Ergonomía / Departamento de Procesos Productivos / Pontificia Universidad Javeriana / Calle 40 Nº 5- 37 / Bogotá, Colombia+57 1 320 83 20 Ext. 5351 / lquin@javeriana.edu.co

Lizarazo, César

Centro de Estudios de Ergonomía / Departamento de Procesos Productivos / Pontificia Universidad Javeriana/ Calle 40 Nº 5- 50 tercer piso / Bogotá, Colombia+57 1 320 83 20 Ext. 5301/ lizarazoc@javeriana.edu.co

Saavedra, Luis

Centro de Estudios de Ergonomía / Departamento de Procesos Productivos / Pontificia Universidad Javeriana / Calle 40 Nº 5- 37 / Bogotá, Colombia+57 1 320 83 20 Ext. 5371 / l.saavedra@javeriana.edu.co

Bravo, Patricia

Medica Ocupacional / Seguros Bolívar Administradora de Riesgos profesionales / Carrera 10 No 16-25 / Bogotá, Colombia+57 1 3410077 Ext. 511 / Patricia.bravo@Bolnet.com.co

ABSTRACT

This study evaluated the forces required to displace the accelerator, brake and clutch pedals in 92 public transportation service vehicles of freight and passengers, in the city of Bogotá, Colombia. The study determined their conformity with the criteria and ranges of internationally accepted norms for pedal pushing forces (100- 249 N). The results indicated that the brake pedal requires the highest level of force in all vehicles evaluated. For a 100% displacement, the forces applied to this pedal in passengers vehicles were of 162 N on average, with a maximum value of 199 N, while, in regard to freighters, these forces were of 182 N average, with a maximum of 408 N. The study determined that there were not appropriate levels of risk knowledge and risk awareness within the transportation companies to which the vehicles where associated, especially in regard to the health effects of the repetitive over exertions performed during pedals operations. As a result of the study, appropriate maintenance programs and health effects monitoring were suggested as well as changes in the design of pedal displacement and operating systems.

RESUMEN

Este estudio evaluó las fuerzas requeridas para accionar los pedales de acelerador, freno y embrague en 92 vehículos de transporte público de pasajeros y carga de la ciudad de Bogotá y determinó su conformidad con los criterios y rangos establecidos por las normas internacionales aceptadas (100- 249 N). Los resultados indicaron que el pedal del freno es el que requiere mayor aplicación de fuerzas en todos los tipos de vehículo evaluados y que para un 100% de recorrido, los vehículos de transporte de pasajeros las fuerzas aplicadas fueron en promedio de 162 N con un máximo de 199 N, mientras que para los vehículos de carga el promedio fue de 182 N con un máximo de 408 N. En general se observó que no existía un apropiado nivel de conocimiento y conciencia del riesgo por parte de las empresas en relación a los efectos que los sobre-esfuerzos repetitivos en la operación de los pedales podría tener en la salud y bienestar de sus conductores y por tanto no se establecían adecuados programas de mantenimiento de los sistemas mecánicos asociados a los pedales.

Palabras Clave

Dinamometría, Conductores, Ergonomía, Pedales, Fuerza

INTRODUCCIÓN

La dinamometría de pedales es la medición de las fuerzas requeridas para operar los pedales correspondientes al control de velocidad, freno y en vehículo mecánico, los cambios de marcha. Esta evaluación permite establecer un paralelo entre las capacidades físicas de los conductores para ejercer presión con las piernas desde la posición sentado y los requerimientos mecánicos de los vehículos. De esta forma se pueden establecer conclusiones y recomendaciones sobre las modificaciones requeridas para asegurar una óptima integración hombre-máquina [1, 2, 11].

La mayoría de los especialistas consideran que los pedales pueden afectar la salud pues su operación de carácter obligadamente repetitivo podría llevar a sobre esfuerzos en los pies y piernas y a adoptar posturas no adecuadas que en conjunto conducirían a la aparición de lesiones osteomusculares [6, 8, 9].

Los tres pedales presentes en todos los vehículos de engranaje mecánico, freno, acelerador y embrague, presentan diferencias de diseño en cuanto a su forma, ángulo y fuerzas requeridas para su accionamiento que dependen de la función asignada a cada uno de ellos y de factores principalmente asociados con la seguridad y la comodidad en la conducción. Concordantemente, la dinamometría de pedales juega un papel muy importante en la evaluación de los esfuerzos realizados para la operación de cada pedal y para verificar que se ajustan a los criterios aceptados por la industria y adoptados como estándares internacionales. [3, 4, 5, 7].

METODOLOGÍA

Participantes

Para este estudio, se seleccionaron 92 vehículos distribuidos según lo muestra la tabla 1, donde las empresas de transporte se han identificado por siglas para preservar la confidencialidad.

Tabla 1. Muestra utilizada para dinamometría de pedales

|

Ámbito |

MUNICIPAL |

INTERMUNICIPAL |

|||||

|

Empresa |

MB |

MM |

CM |

TA |

TC |

RC |

TC |

|

N |

10 |

10 |

10 |

8 |

23 |

20 |

11 |

Las empresas MB, MM y CM corresponden a transporte urbano de pasajeros que utilizan buses articulados de 150 pasajeros, mientras que la empresa RC presta servicio interurbano con buses y microbuses de 40 y 20 pasajeros, respectivamente. Por otro lado, las empresas TA y TC transportan carga utilizando furgones, camiones integrados, tracto-mulas y camiones.

Instrumentos de medición

Se utilizó un dinamómetro digital Ametek 500 con sus aditamentos y un goniómetro análogo. En la Fotografía 1 se describen los instrumentos utilizados para la medición de las variables involucradas en la dinamometría de pedales.

Dinamómetro Goniómetro

Fotografía 1. Equipos utilizados en dinamometría de pedales

Procedimiento de medición

La medición de fuerzas se realizó de manera individual en cada tipo de pedal tal como se explica a continuación [10]:

Embrague

Para este pedal, sólo se midieron el 0% y 100% del recorrido ya que cuando éste se utiliza, hay que oprimirlo hasta el fondo. Por consiguiente, las fuerzas medidas y registradas de este pedal sólo hacen referencia a estas dos posiciones.

Freno

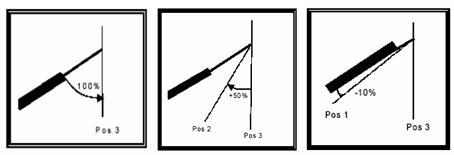

Para medir la fuerza del pedal se definieron 3 posiciones según la forma de frenado del conductor10, que son: El frenado fuerte con el pedal hasta el máximo de su recorrido (ver figura 1), el frenado medio con el pedal a medio recorrido y el frenado suave con el sólo toque del pedal.

Figura 1. Recorrido del freno

Lo importante de esta medición hasta la posición 3, es hallar el rango de movimiento, es decir, conocer cuánto fue el recorrido total del pedal en grados, para poder hallar las siguientes dos posiciones. Teniendo la posición 3, se calculan las otras dos posiciones. Para calcular la posición 2 se toma el recorrido total del pedal en grados y de divide en dos para calcular el 50% del recorrido. Para calcular la posición 1, se toma el recorrido total del pedal en grados y se le calcula el 10% del recorrido.

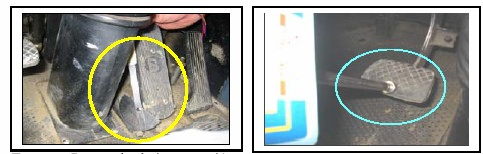

Teniendo las medidas de las tres (3) posiciones del pedal, se procede midiendo las fuerzas de cada una de las posiciones con el vehículo encendido para que la bomba de aire funcione en un nivel de presión adecuado. El dinamómetro debe estar de forma perpendicular al pedal (ver figura 2), y el instrumento debe ubicarse en el punto de contacto entre el pedal del freno y el pie del conductor, ya que ésta es el área de mayor uso por parte del conductor, en donde se ve un desgaste del material que generalmente es de caucho.

Ubicación del Goniómetro Ubicación del dinamómetro

Figura 2. Ubicación de los instrumentos de medición

Acelerador

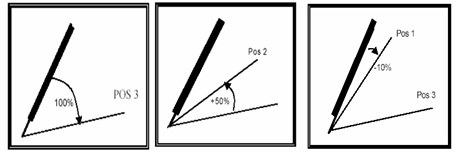

Para medir la fuerza del pedal se definen 3 posiciones según la forma de acelerar del conductor. Estas son: Aceleración fuerte con el pedal hasta el máximo de su recorrido, aceleración media con el pedal a medio recorrido y el acelerado suave con el sólo toque del pedal, y pueden ser medidas con el vehículo apagado para evitar daños en el motor. Estas posiciones, al igual que para el freno, se pueden obtener con un Goniómetro.

La posición del pedal se mide con el Goniómetro en su estado normal sin ninguna compresión (0% del recorrido). Teniendo esta medida, se prosigue a tomar la posición 3 con la ayuda de una persona que comprima este pedal hasta su máximo recorrido sin tocar el tope.

Figura 3. Recorrido del acelerador

Lo importante de esta medición hasta la posición 3, es hallar el rango de movimiento, es decir, conocer cuánto fue el recorrido total del pedal en grados, para poder hallar las siguientes dos posiciones. Teniendo la posición 3, se calculan las otras dos posiciones. Para calcular la posición 2 se toma el recorrido total del pedal en grados y de divide el dos para calcular el 50% del recorrido. Para calcular la posición 1, se toma el recorrido total del pedal en grados y se le calcula el 10% del recorrido. El resultado de este cálculo se le debe restar a la posición inicial del pedal para obtener la posición 1, ya que la posición inicial no es de 0º, esta posición tendrá que ser menor numéricamente y estar muy pegada a la posición inicial del pedal.

Análisis de resultados

Se realizó una descripción estadística de los datos de fuerza requerida para el 10%, 50% y 100% de recorrido de los pedales por tipo de empresa y vehículo.

Posteriormente, se realizaron las comparaciones con los criterios establecidos por Human Scale 4/5/6 (Dreyfus, 1981) [11]y se determinaron los niveles de conformidad por empresa y tipo de vehículo. Igualmente, se compararon los ángulos medidos con los estándares propuestos por Dreyfuss (1981), para determinar si se ajustan o no a condiciones de factores humanos. En la siguiente tabla se describe las variables y los criterios usados para esta comparación.. Finalmente, se verificó la existencia de diferencias significativas entre los niveles de ajuste por empresa y tipo de vehículo.

Tabla 2 – Valores de ajuste de referencia para las fuerzas y los ángulos de los pedales

|

Medidas |

Valor Dreyfuss (1981) |

|

Recorrido del rango del acelerador |

25 |

|

Angulo del acelerador máximo |

57 |

|

Angulo del acelerador mínimo |

32 |

|

Tipo de Control |

Controles establecidos (N) |

Controles para Conductores (N) |

|

Manijas: |

5-25 |

25-140 |

|

Adelante / Atrás |

||

|

Lateral |

5-25 |

25-60 |

|

Palancas Digitales |

3-10 |

|

|

Pedales: |

44-100 |

100-249 |

|

Operado con el pie |

||

|

Operado con el dedo del pie |

20-44 |

20-44 |

Fuente: Human Scale 4/5/6 (Dreyfus, 1981)

RESULTADOS

Los resultados obtenidos de la medición de las fuerzas aplicadas en los pedales se describen en la Tabla 3. Según estos datos, la empresa que presentó los mayores valores de fuerza para lograr el 100% de recorrido del acelerador fueron MB (buses articulados) en servicio de pasajeros y TC (furgones) en carga. Para el freno, las fuerzas mayores se midieron en MM (buses articulados) y TC (camiones); para el embrague, en las empresas RC (bus corriente) y TA (tracto-mula). Similares tendencias en los resultados se obtuvieron para las mediciones realizadas en cada pedal al 10% y 50% de recorrido. Por tipo de vehículo, con relación al acelerador, los buses articulados requirieron mayores esfuerzos (193 N) sobre los demás tipos de vehículos tanto de pasajeros como de carga. Con relación al freno, el camión de carga presentó valores superiores a los demás (407

N) y en el embrague, se destacaron las tracto-mulas con 266,3 N.

Se realizó un análisis de conformidad de las fuerzas necesarias para un recorrido 100% de cada pedal comparando con los criterios establecidos por el Human Scale 4/5/6 (175 N promedio). Los resultados se muestran en la Tabla 4, por tipo de empresa y tipo de vehículo. De acuerdo con esta evaluación, para el servicio de pasajeros, la empresa CM presentó un 100% de ajuste en todos los pedales de sus vehículos (acelerador y freno), mientras que la empresa MB fue la que mostró menos ajuste con 90% para el acelerador y 50% en el freno.

Con relación al transporte de carga, la empresa TC presentó mejor ajustabilidad en los pedales de sus vehículos (91,2% acelerador, 35% freno y 65% embrague) con relación a TA la cual presentó un 100% para el acelerador, 25% para el freno y 37,5% para embrague. Por tipo de vehículo, para el acelerador, los vehículos con menor nivel de conformidad fueron los buses articulados de la empresa MB (10%) y los furgones de TC (16%), mientras que para el freno y el embrague, las tracto-mulas de la empresa TA (100% y 80%, respectivamente) y TC (100% y 100%, respectivamente) y los articulados de MB para freno (50%) y los buses de RC para embrague (11%). En general, los valores medidos excedieron en una proporción cercana al 50% los recomendados por el Human Scale 4-5-6 de Dreyfuss [11]. En La menor conformidad con los estándares se dio en las empresas de transporte de carga, para ambos pedales, aunque la situación fue más crítica para el embrague tanto para pasajeros como carga.

Tabla 3 – Descripción de las fuerzas promedio y máximas aplicadas en cada pedal (N) por tipo de empresa y vehículo

|

Empresa |

Tipo de Vehiculo |

ACELERADOR |

FRENO |

EMBRAGUE |

|||||||||||

|

Prom Máx 10% |

Prom Máx 50% |

Prom Máx 100% |

Prom Máx 10% |

Prom Máx 50% |

Prom Máx 100% |

Prom Máx 100% |

|||||||||

|

CM |

Articulado |

40,6 |

62,7 |

52,7 |

77,7 |

62,6 |

98,7 |

27,6 |

30,3 |

44,4 |

60,0 |

90,9 |

126,3 |

NA |

NA |

|

MB |

Articulado |

50,0 |

81,0 |

66,5 |

149 |

74,6 |

193,0 |

34,5 |

57,0 |

65,5 |

154,7 |

163,7 |

198,0 |

NA |

NA |

|

MM |

Alimentador |

39,7 |

56,0 |

60,4 |

88,3 |

51,9 |

74,0 |

52,8 |

82,3 |

117,2 |

149,7 |

162,4 |

199,0 |

112,7 |

142,7 |

|

RC |

Bus |

18,3 |

30,8 |

33,1 |

46,0 |

43,8 |

64,5 |

33,7 |

45,7 |

61,9 |

132,0 |

115,9 |

138,7 |

118,4 |

176,3 |

|

Microbús |

13,7 |

25,3 |

25,4 |

46,7 |

40,7 |

64,0 |

29,8 |

41,3 |

47,9 |

67,7 |

116,5 |

146,0 |

103,9 |

118,7 |

|

|

Total |

15,8 |

30,8 |

28,9 |

46,7 |

42,1 |

64,5 |

31,6 |

45,7 |

54,2 |

132,0 |

116,2 |

146,0 |

110,4 |

176,3 |

|

|

TA |

Furgón |

12,5 |

13,3 |

21,7 |

24,3 |

64,7 |

66,3 |

16,0 |

18,0 |

48,5 |

58,3 |

179,2 |

202,3 |

147,2 |

162,3 |

|

T-Mula |

12,9 |

13,3 |

26,9 |

37,7 |

81,1 |

89,7 |

15,7 |

24,3 |

119,0 |

139,3 |

282,3 |

297,7 |

229,1 |

266,3 |

|

|

Tanque |

17,0 |

17,0 |

23,7 |

23,7 |

91,7 |

91,7 |

8,3 |

8,3 |

35,0 |

35,0 |

93,3 |

93,3 |

227,7 |

227,7 |

|

|

Total |

13,3 |

17,0 |

25,2 |

37,7 |

78,3 |

91,7 |

14,8 |

24,3 |

90,9 |

139,3 |

232,9 |

297,7 |

208,4 |

266,3 |

|

|

TC |

Camión |

13,3 |

13,3 |

27,3 |

27,3 |

65,3 |

65,3 |

28,3 |

28,3 |

160,3 |

160,3 |

407,7 |

407,7 |

233,3 |

233,3 |

|

Furgón |

19,2 |

28,3 |

45,3 |

73,3 |

104,4 |

188,3 |

22,6 |

51,0 |

83,2 |

142,3 |

190,9 |

274,3 |

140,0 |

186,3 |

|

|

Integrado |

19,2 |

24,0 |

36,5 |

47,0 |

89,5 |

105,3 |

24,3 |

50,0 |

73,4 |

128,3 |

199,9 |

326,7 |

168,8 |

225,7 |

|

|

T-Mula |

13,2 |

14,0 |

28,1 |

34,0 |

94,3 |

105,7 |

18,0 |

27,3 |

114,6 |

126,7 |

305,4 |

398,7 |

238,8 |

263,0 |

|

|

Total |

18,3 |

28,3 |

40,2 |

73,3 |

96,8 |

188,3 |

23,0 |

51,0 |

87,6 |

160,3 |

216,4 |

407,7 |

162,7 |

263,0 |

|

|

Total general |

25,5 |

81,0 |

42,8 |

149 |

72,3 |

193,0 |

29,1 |

82,3 |

76,7 |

160,3 |

170,8 |

407,7 |

146,3 |

266,3 |

|

Tabla 4 – Análisis de conformidad de las fuerza medias de cada pedal (100% de recorrido) por tipo de empresa y vehículo

|

Empresa |

Tipo de Vehículo |

Ajusta |

Acelerador |

Freno |

Embrague |

|||

|

No. |

% |

No. |

% |

No. |

% |

|||

|

CM |

Articulado |

NO |

- |

- |

- |

- |

- |

- |

|

SI |

10 |

100 |

10 |

100 |

- |

- |

||

|

NA |

- |

- |

- |

- |

10 |

100 |

||

|

MB |

Articulado |

NO |

1 |

10 |

5 |

50 |

- |

- |

|

SI |

9 |

90 |

5 |

50 |

- |

- |

||

|

NA |

- |

- |

- |

- |

10 |

100 |

||

|

MM |

Alimentador |

NO |

- |

- |

2 |

20,0 |

- |

- |

|

SI |

10 |

100 |

8 |

80 |

10 |

100 |

||

|

RC |

Bus |

NO |

- |

- |

- |

- |

1 |

11 |

|

SI |

9 |

100 |

9 |

100 |

8 |

89 |

||

|

Microbús |

NO |

- |

- |

- |

- |

- |

- |

|

|

SI |

11 |

100 |

11 |

100 |

11 |

100 |

||

|

TA |

Furgón |

NO |

- |

- |

1 |

50 |

- |

- |

|

SI |

2 |

100 |

1 |

50 |

2 |

100 |

||

|

T-Mula |

NO |

- |

- |

5 |

100 |

4 |

80 |

|

|

SI |

5 |

100 |

- |

- |

1 |

20 |

||

|

Tanque |

NO |

- |

- |

- |

- |

1 |

100 |

|

|

SI |

1 |

100 |

1 |

100 |

- |

- |

||

|

TC |

Camión |

NO |

- |

- |

2 |

100 |

2 |

100 |

|

SI |

2 |

100 |

- |

- |

- |

- |

||

|

Furgón |

NO |

3 |

15,8 |

12 |

63 |

3 |

15,8 |

|

|

SI |

16 |

84,2 |

7 |

37 |

16 |

84,2 |

||

|

Integrado |

NO |

- |

- |

5 |

50 |

4 |

40 |

|

|

SI |

10 |

100 |

5 |

50 |

6 |

60 |

||

|

T-Mula |

NO |

- |

- |

3 |

100 |

3 |

100 |

|

|

SI |

3 |

100 |

- |

- |

- |

- |

||

|

Total |

SI |

88 |

97,85 |

57 |

55,58 |

54 |

46,1 |

|

|

Pasajeros |

49 |

98,00 |

43 |

86,00 |

29 |

57,80 |

||

|

Carga |

39 |

97,74 |

14 |

33,86 |

25 |

37,74 |

||

Se realizaron pruebas de diferencias significativas (p<0,05) para las fuerzas al 100% de recorrido de cada pedal por tipo de vehículo utilizando las pruebas Kruskal-Wallis (Inter- grupos) y Newman Keuls (post-hoc intra-grupo). Los resultados se muestran en la Tablas 5, 6 y 7 donde se indican los valores de p significativos para las correlaciones bivariadas entre tipos de vehículos para cada pedal.

|

Acelerador |

|||||||||

|

Articulado |

Alimentador |

Bus |

Microbús |

Furgón |

Integrado |

T-Mula |

Camión |

C-Tanque |

|

|

Articulado |

- |

0,003 |

0,001 |

<0,001 |

<0,001 |

0,001 |

- |

- |

|

|

Alimentador |

- |

- |

- |

<0,001 |

<0,001 |

<0,001 |

- |

- |

|

|

Bus |

0,003 |

- |

- |

<0,001 |

<0,001 |

<0,001 |

0,003 |

- |

|

|

Microbús |

0,001 |

- |

- |

<0,001 |

- |

- |

0,03 |

- |

|

|

Furgón |

<0,001 |

<0,001 |

<0,001 |

<0,001 |

- |

- |

- |

- |

|

|

Integrado |

<0,001 |

<0,001 |

<0,001 |

- |

- |

- |

0,031 |

- |

|

|

Mula |

0,001 |

<0,001 |

<0,001 |

- |

- |

- |

0,035 |

- |

|

|

Camión |

- |

- |

0,003 |

0,03 |

- |

0,031 |

0,035 |

- |

|

|

C-Tanque |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Según estos resultados, existen diferencias significativas entre las fuerzas aplicadas al acelerador (100% recorrido) entre los buses articulados con los buses y microbuses, siendo mayor para los primeros, en transporte de pasajeros. En transporte de carga, las diferencias se dieron entre los camiones con los integrados y las tracto-mulas siendo mayores las fuerzas aplicadas a éstos últimos. Considerando todos los vehículos, los que requirieron mayores fuerzas fueron los carro-tanques, seguidos de integrados, tracto- mulas, furgones y los articulados.

Tabla 6 – Matriz de correlaciones bivariadas significativas (valores de p) para las fuerzas al 100% de recorrido del freno por tipo de vehículo

|

Freno |

|||||||||

|

Articulado |

Alimentador |

Bus |

Microbús |

Furgón |

Integrado |

T-Mula |

Camión |

C-Tanque |

|

|

Articulado |

- |

- |

- |

<0,001 |

0,018 |

<0,001 |

0,022 |

- |

|

|

Alimentador |

- |

<0,001 |

0,001 |

0,036 |

- |

<0,001 |

0,031 |

- |

|

|

Bus |

- |

<0,001 |

- |

<0,001 |

0,0005 |

<0,001 |

0,033 |

- |

|

|

Microbús |

- |

0,001 |

- |

<0,001 |

- |

- |

0,03 |

- |

|

|

Furgón |

<0,001 |

0,036 |

<0,001 |

<0,001 |

- |

<0,001 |

0,022 |

- |

|

|

Integrado |

0,018 |

- |

0,005 |

- |

- |

- |

0,031 |

0,006 |

|

|

Mula |

<0,001 |

<0,001 |

<0,001 |

- |

<0,001 |

- |

0,035 |

0,001 |

|

|

Camión |

0,022 |

0,031 |

0,033 |

0,03 |

0,022 |

0,031 |

0,035 |

- |

|

|

C-Tanque |

- |

- |

- |

- |

- |

- |

- |

- |

|

De acuerdo con este análisis, para los vehículos de transporte de pasajeros hay diferencias significativas entre alimentadores y los microbuses siendo peor para los alimentadores. En carga, existieron diferencias significativas entre camiones, tracto- mulas, furgones e integrados, siendo mayores las fuerzas para los camiones y las tracto- mulas seguidas de los integrados y los carro-tanques. En general, las mayores fuerzas se requirieron en los vehículos de carga seguidos de los de pasajeros, iniciando por los articulados.

|

Embrague |

|||||||||

|

Articulado |

Alimentador |

Bus |

Microbús |

Furgón |

Integrado |

T-Mula |

Camión |

C-Tanque |

|

|

Alimentador |

N.A. |

- |

0,035 |

0,042 |

<0,001 |

<0,001 |

0,031 |

- |

|

|

Bus |

- |

0,018 |

0,015 |

<0,001 |

<0,001 |

0,033 |

- |

||

|

Microbús |

0,035 |

0,018 |

<0,001 |

<0,001 |

<0,001 |

0,03 |

- |

||

|

Furgón |

0,042 |

0,015 |

<0,001 |

0,016 |

<0,001 |

0,022 |

- |

||

|

Integrado |

<0,001 |

<0,001 |

- |

0,016 |

0,004 |

0,031 |

- |

||

|

T-Mula |

<0,001 |

<0,001 |

- |

<0,001 |

0,004 |

- |

- |

||

|

Camión |

0,031 |

0,033 |

0,03 |

0,022 |

0,031 |

- |

- |

||

|

Tanque |

- |

- |

- |

- |

- |

- |

- |

||

De acuerdo con estos resultados, las menores fuerzas aplicadas al embrague se requirieron para los microbuses en comparación con todos los demás tipos de vehículos; las mayores fuerzas se encontraron en las tracto-mulas y los camiones, sin diferencias significativas entre ambos. En general, los vehículos de pasajeros requirieron menores fuerzas para el embrague que los de carga.

Ajuste de ángulos de pedales

Dado que los pedales son los elementos de conducción mas frecuentemente utilizados para la actividad, se evaluó el grado de ajuste de los ángulos respectivos con respecto a los planos de referencia recomendados por Diffrient y cols. (1981)[11].

En esta Tabla (Tabla 8), se observa que para el acelerador, todo el rango de los ángulos obtenido está dentro de los límites recomendados para todos los vehículos. Para el freno la conformidad fue total en todos los vehículos excepto para los buses corrientes de la empresa RC (88,9%). En cuanto al embrague, hubo mayor dispersión en los resultados destacándose las tracto-mulas de TC como los de menor conformidad o ajuste (66,78%), seguidos por los buses de RC (77,8%), las tracto-mulas de TA (80%) y los camiones integrados de TC (90%).

Tabla 8 Resultados de la medición de ángulos de pedales y evaluación de su conformidad con recomendaciones del Human Scale 4/5/6

|

Empresa |

Tipo de Vehiculo |

Acelerador |

Freno |

Embrague |

||||||||||||

|

Prom |

Máx |

Mín |

Conform |

Prom |

Máx |

Mín |

Conform |

Prom |

Máx |

Mín |

Conform |

|||||

|

° |

° |

° |

SI |

% |

° |

° |

° |

SI |

% |

° |

° |

° |

SI |

% |

||

|

CM |

Articulado |

25,2 |

34 |

15 |

10 |

100 |

10,6 |

15 |

7 |

10 |

100 |

NA |

NA |

NA |

NA |

NA |

|

MB |

Articulado |

23,7 |

31 |

12 |

10 |

100 |

18,8 |

31 |

11 |

10 |

100 |

NA |

NA |

NA |

NA |

NA |

|

MM |

Alimentador |

19,6 |

27 |

11 |

10 |

100 |

16,8 |

26 |

9 |

10 |

100 |

NA |

NA |

NA |

NA |

NA |

|

RC |

Bus |

35,4 |

46 |

23 |

9 |

100 |

45,2 |

68 |

24 |

8 |

88,9 |

58,7 |

78 |

38 |

7 |

77,8 |

|

Microbús |

25,6 |

32 |

20 |

11 |

100 |

26 |

32 |

21 |

11 |

100 |

37,5 |

46 |

22 |

11 |

100 |

|

|

TA |

Furgón |

23 |

24 |

22 |

2 |

100 |

14 |

14 |

14 |

2 |

100 |

52,5 |

56 |

49 |

2 |

100 |

|

Mula |

20,4 |

31 |

17 |

5 |

100 |

23,6 |

28 |

17 |

5 |

100 |

70 |

98 |

54 |

4 |

80 |

|

|

Tanque |

25 |

25 |

25 |

1 |

100 |

7 |

7 |

7 |

1 |

100 |

34 |

34 |

34 |

1 |

100 |

|

|

TC |

Camión |

21 |

21 |

21 |

2 |

100 |

20 |

20 |

20 |

2 |

100 |

54 |

54 |

54 |

2 |

100 |

|

Furgón |

21 |

32 |

9 |

19 |

100 |

16,2 |

25 |

5 |

19 |

100 |

47,8 |

56 |

32 |

19 |

100 |

|

|

Integrado |

22,4 |

26 |

17 |

10 |

100 |

19,6 |

51 |

6 |

10 |

100 |

55,2 |

70 |

47 |

9 |

90 |

|

|

Mula |

21 |

22 |

20 |

3 |

100 |

27 |

30 |

25 |

3 |

100 |

65,7 |

72 |

59 |

2 |

66,7 |

|

Prom= Promedio, Máx = Máximo, Mín = Mínimo, Conform= Conformidad, º = Grados

CONCLUSIONES

En todas las comparaciones, se observó cómo el freno es el pedal que requiere más fuerza para su total recorrido, seguido del embrague y por último el pedal del acelerador.

Con relación a las medidas de fuerzas aplicadas a los pedales, la empresas MB de transporte de pasajeros y TC en transporte de carga fueron las que presentaron mayor frecuencia de desajuste en sus vehículos con relación a los criterios recomendados, siendo más seria la situación presentada por ésta última.

De acuerdo a las pruebas de diferencias significativas realizadas a las medidas de fuerza para el 100% de recorrido, los camiones y las tracto-mulas fueron los vehículos que mostraron la mayor resistencia de los pedales, freno especialmente, mientras que los buses corrientes y microbuses presentaron la menor fuerza aplicada.

En cuanto a los ángulos de los pedales, las mayores frecuencias de no conformidad se dieron para el embrague especialmente en las tracto-mulas (TC y TA), los buses corrientes (RC) y los integrados. Existe mucha variabilidad en las medidas tanto de fuerza como de ángulos de cada pedal, lo que indica que no existe una estandarización de estas variables entre los vehículos y que posiblemente no existe ningún tipo de programa interno de las empresas que se encargue del ajuste de estos controles.

RECOMENDACIONES

Con el objeto de ajustarse a las fuerzas máximas recomendadas se requiere en principio disminuir la fuerza requerida para operar los pedales actuales, especialmente del embrague, y por tanto se debe realizar un programa de mantenimiento preventivo que asegure el correcto funcionamiento de las diferentes partes o elementos constitutivos. Una vez se logre un estado adecuado del sistema se deben verificar las fuerzas requeridas y con base en estos resultados se determinará la necesidad de otras intervenciones de mayor alcance como reemplazo de partes o mecanismos que puedan manejar las fuerzas y recorridos.

AGRADECIMIENTOS

Este trabajo ha sido parcialmente financiado por el Instituto Colombiano para el desarrollo de la Ciencia y la Tecnología – Colciencias proyecto 1203 – 04 – 12647, la Pontificia Universidad Javeriana y la Administradora de Riesgos Profesionales Seguros Bolívar.

REFERENCIAS

- 1. Konz, Stephan; Johnson Steven. Work Design. Industrial Ergonomics. 5th Edition. Cap. 20. p. 357 – 359.

- 2. Mondelo, Pedro R., Gregori, Joan Blasco. y Barrau, Pedro. Ergonomía 3. Diseño de puestos de trabajo. p. 187188.

- 3. Pheasant, S. T. and Harris, C. M., Human strength in the operation of tractor pedal, Ergonomics, Number 25. p. 53 63. (1982)

- 4. Wang, X., Mick, F., Vernet M. and Freigneau, F. 1996, Experimental investigation of

the relationship between the sensation and force applied to a pedal, in A. F. Øzok and

G. Salvendy (eds), Advances in Applied Ergonomics (West Lafayette: USA Publishing Istanbul), 572 - 575.

5 Wang, X.; Verriest J. P.; Lebreton-Gadegbeku, B.; Tessier, Y.; Trasbot, J. Experimentalinvestigation and biomechanical analysis of lower limb movements for clutch pedal

operation. Ergonomics, Volume 43, Number 9 (September 1, 2000)

- 6. Sanders, M. S. and McCormick, J. 1993, Human Factors in Engineering and Design, 7th edn (New York: McGrawHill). P. 227228

- 7. Mortimer, R. G., Foot brake pedal force capability of drivers, Ergonomics, volume 17. p. 509 513. (1974)

- 8. Hertzberg, H. T. E. and Burke, F. E. Foot forces exerted at various aircraft brake pedal angles, Human Factors, volume 13. p. 445 456. (1971)

- 9. Morrison, R. W., Swope, J. G. and Halcomb, C. G. Movement time and brake pedal placement, Human Factors, volume 28. p. 241 246. (1986)

- 10. Centro de Estudios de Ergonomía. Protocolo de Medición de Dinamometría de pedales. Pontificia Universidad Javeriana. Bogotá, Colombia

- 11. Diffrient, Niels; Tilley, Alvin R.; Harman David. Humanscale 4/5/6. A Proyect of Henry Dreyfuss Associates. United States of America, 1981 p. 17