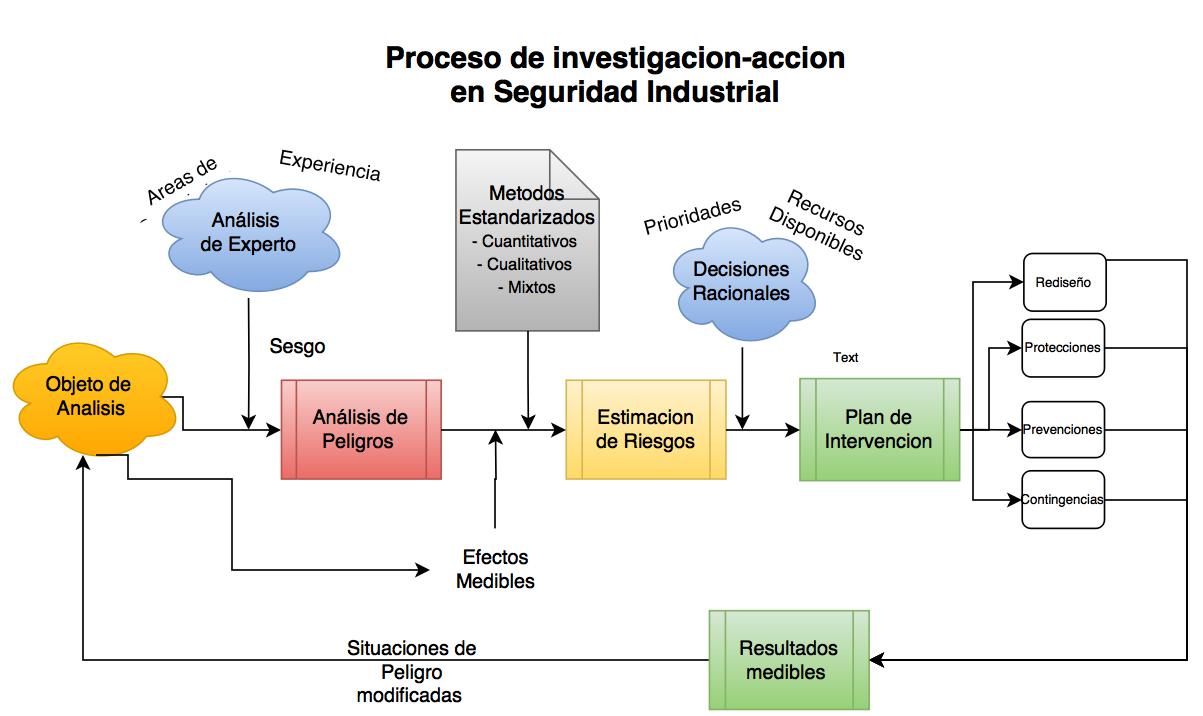

Definiendo riesgo como la “combinación de la probabilidad de que ocurra(n) un(os) evento(s) o exposición(es) peligroso(s), y la severidad de lesión o enfermedad, que puede ser causado por el (los) evento(s) o la(s) exposición(es)” [1], es necesario comprender que la medición de riesgos industriales actualmente se ha convertido en una actividad empresarial con múltiples implicaciones; económicas, técnicas, sociales y de salud digna de ser revisada y analizada sistemáticamente.Con el fin de generar acciones contundentes de intervención, se requiere de desarrollar un conjunto de actividades para identificar, estimar, evaluar y tomar acción sobre los peligros inherentes a una actividad. Este proceso puede esquematizarse de la siguiente manera.

Figura 1. Proceso de investigación – acción en seguridad. Elaboracion Propia

Para poder desarrollar exitosamente este proceso, se requiere de analizar los peligros y evaluar los riesgos. Es en ésta actividad donde intervienen múltiples actores y expertos de diversas áreas del conocimiento que con el tiempo han desarrollado lenguajes comunes para asegurar su entendimiento. Sin embargo, en ocasiones la particularidad de los riesgos y la especificidad de los análisis promueven constantemente la especialización cerrada en grupos reconocibles de riesgo y por ende en dificultadas en la emisión de conceptos globales o extendidos.

Para evitar este riesgo de “diálogo de sordos”, diversos ejercicios de estandarización para la identificación y evaluación de los riesgos se han desarrollado en los últimos cincuenta años en tres principales vías; la primera donde se utilizan métodos cuantitativos dentro de los cuales tenemos métodos basados en índices como son el caso del Indice Dow[2], Mond [3], en probabilidades como el Arbol de Fallas[4] o el Analisis y Modo de Efecto de Fallas [5] entre los mas destacados. En una segunda via se han desarrollado métodos cualitativos basados en prescipciones estándar como por ejemplo el método desarrollado por Imperial Chemical Industries en los años 60; el Análisis Funcional de Operatividad (AFO-HAZOP)[6] donde se usan combinaciones de palabras clave primarias y secundarias combinadas con dimensiones físicas indicativas de parámetros de proceso.Más recientemente, el desarrollo de Frases Indicativas de Riesgo y Seguridad inicialmente con las frases de Riesgo R y Seguridad S establecidas por la Directiva 67/548/CEE en su Anexo III[7] y posteriormente reemplazadas desde el 2015 por los Consejos de Prudencia (frases H) e Indicadores de Peligro (frases P) establecidos en el Reglamento 1272/2008 [8] así como el Sistema Globalmente Armonizado GHS para el etiquetado de sustancias peligrosas definido desde el año 2002 y único estándar en la Comunidad Europea desde el año 2015 [9] ha estandarizado la mayoría de interpretaciones en el sector de la industria de proceso, química, hidrocarburos, nuclear entre otros. Sin embargo en otros escenarios como las empresas de servicios, manufactura, transporte entre otras no se cuenta con un sistema similar

Es en este contexto donde en el ejercicio profesional de los autores, se encontró que es muy difícil al usar las diversas y amplias metodologías existentes pues los primeros pasos de “identificación y definición” necesarios para hablar un lenguaje común son dispersos, confusos y dependientes del experto analista. Por ello desde el año 2012 [10]se está construyendo un Sistema Normalizado para la Identificación de Peligros Industriales y medición de riesgos basado en frases indicativas y análisis multicriterio. El presente articulo presenta los resultados de aplicar un sistema normalizado de frases indicativas de seguridad en un sistema amplio y diverso evidenciando la factibilidad de una normalización para la evaluación de los riesgos industriales que permita tomar decisiones globales de impacto. Para este propósito se ha dividido en cuatro partes. La primera sección presenta la metodología diseñada para definir y operacionalizar el sistema normalizado. En el segundo apartado se presentan los resultados en la medición en una institución educativa de la ciudad de Bogotá. En el tercer apartado se presenta una discusión sobre los resultados del ejercicio y finalmente las conclusiones sobre el sistema diseñado.

Metodología General:

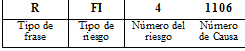

Se toma como referencia de análisis el estándar GTC-45 2010. Guía para la identificación de los peligros y la valoración de los riesgos en seguridad y salud ocupacional de Colombia [11]. Posteriormente a través de sesiones de trabajo con profesionales de áreas del conocimiento relacionadas con los tipos de peligro: locativos, mecánico, físicos, radiaciones, químicos, biológicos y ergonómicos se construyeron y validaron un total de 26 frases de peligro con 123 causas asignables las cuales fueron revisadas y validadas para experimentación por expertos de las mismas áreas de riesgos Este sistema se codificó usando la estructura planteada en la Tabla 1.

Tabla 1. Sistema de código para Frases Indicativas de Seguridad. Elaboracion propia

Con el sistema normalizado, se diseñó una interfaz de hoja de cálculo que capturaba la información en campo del evaluador sobre el código de la Frase Indicativa de Peligro, el Riesgo Tipo y Causa, la contextualización de la Causa a través de una imagen de evidencia, la determinación del grado de peligrosidad basado en el estándar GTC 45-2010 y el establecimiento de la Escala de Peligrosidad (EP) y la Determinacion del Grado de Repercusion (GP) para así poder establecer una Priorizacion de los riesgos. Diseñada la herramienta se entrenó a con 19 sujetos de prueba estudiantes de diversas áreas del conocimiento en dos grupos; el primero sin conocimiento previo en temas de seguridad industrial o ingeniería y otros con formación en el área. Ambos grupos fueron entrenados en el sistema de medición diseñado. Posterior al entrenamiento se realizó una aplicación sistemática asistida por expertos en el instrumento durante ocho semanas en 168 espacios de docencia, investigación y proyección social, consolidando un informe final de la institución.

Frases de Peligro definidas

Para el estudio de identificaron y definieron en un diccionario 26 frases indicativas de peligro que se presentan en la tabla 2

|

# |

Peligro (R) |

|---|---|

|

1 |

Afecciones menores en la salud (como irritación en ojos, piel, fosas nasales, entre otros) |

|

2 |

Afecciones respiratorias. |

|

3 |

Asfixia, mareo y desvanecimiento. |

|

4 |

Caídas, fracturas, traumatismos y demás lesiones físicas. |

|

5 |

Choque eléctrico. |

|

6 |

Demora en la atención de una emergencia. |

|

7 |

Demora en la evacuación. |

|

8 |

Disconfort laboral. |

|

9 |

Disconfort térmico. |

|

9 |

Disconfort térmico. |

|

11 |

Fatiga. |

|

12 |

Golpes, contusiones, quemaduras, heridas, cortaduras y demás lesiones físicas. |

|

13 |

Incendio. |

|

14 |

Intoxicación. |

|

16 |

Lesiones auditivas. |

|

15 |

Inundación. |

|

17 |

Lesiones dérmicas. |

|

18 |

Lesiones lumbares, dorsales y osteomusculares. |

|

19 |

Lesiones visuales. |

|

20 |

Muerte. |

|

21 |

Perdida de miembros. |

|

22 |

Proliferación de microorganismos e insectos. |

|

23 |

Propagación de incendio. |

|

24 |

Exposición a radiaciones no ionizantes. |

|

25 |

Sensacion de malestar |

|

26 |

Alteraciones del Sistema Nervioso |

Tabla 2. Sistema de código para Frases Indicativas de Seguridad. Elaboración propia

Frases de Causa Definidas

Correspondiente a las 26 frases de peligro definidas, se establecieron 123 frases de causas a combinar con las anteriores para establecer un análisis completo de seguridad independiente del contexto. Estas se presentan en la tabla 3

|

# |

Causas |

|---|---|

|

1001 |

Adoptar posiciones y/o posturas inadecuadas al manejar un equipo. |

|

1002 |

Almacenamiento inadecuado de herramientas e implementos de trabajo. |

|

1003 |

Almacenamiento inadecuado de materiales inflamables. |

|

1004 |

Anclaje deficiente de tuberías. |

|

1005 |

Arco eléctrico. |

|

1006 |

Áreas de trabajo y circulación obstruidas. |

|

1007 |

Áreas de trabajo y circulación reducidas. |

|

1008 |

Arrumes de cajas, reactivos, equipos, material de trabajo, entre otros. |

|

1009 |

Atrapamiento de elementos como ropa, cabello, accesorios, entre otros, en partes móviles de maquinas. |

|

1010 |

Atrapamiento de elementos como ropa, cabello, accesorios, entre otros, en partes móviles de maquinas. |

|

1011 |

Ausencia de elementos de protección personal contra ruido. |

|

1012 |

Ausencia de elementos de protección personal contra material particulado. |

|

1013 |

Ausencia de normas de Bioseguridad. |

|

1014 |

Ausencia de procedimientos para el trabajo en alturas. |

|

1015 |

Ausencia de protección en elementos expuestos de forma peligrosa. |

|

1016 |

Colapso de la estructura. |

|

1017 |

Contacto con bornes energizados. |

|

1018 |

Contacto con partes móviles de maquinas. |

|

1019 |

Contacto con redes eléctricas en mal estado. |

|

1020 |

Contacto con sustancias químicas corrosivas. |

|

1021 |

Contacto con vapores. |

|

1022 |

Contacto de cables de energía en canaletas deterioradas. |

|

1023 |

Contacto directo con superficies a altas temperaturas. |

|

1024 |

Contacto directo con sustancias a altas temperaturas. |

|

1025 |

Contenedores de sustancias peligrosas o inflamables inadecuados. |

|

1026 |

Cortocircuito |

|

1027 |

Cubrimientos de varios puestos. |

|

1028 |

Deficiencia en la estructura física del área de trabajo. |

|

1029 |

Deficiente estado del sistema de alarma de emergencia (instalación, cobertura y funcionamiento). |

|

1030 |

Derrame de residuos peligrosos dispuestos inadecuadamente en áreas de trabajo y circulación. |

|

1031 |

Derrame de residuos peligrosos o inflamables dispuestos inadecuadamente en áreas de trabajo y circulación. |

|

1032 |

Desagües rotos y tuberías en mal estado. |

|

1033 |

Desconocimiento de primeros auxilios. |

|

1034 |

Desprendimiento de enchapes o cielo raso. |

|

1035 |

Diseño inadecuado de puestos de trabajo. |

|

1036 |

Disposición inadecuada de residuos biológicos. |

|

1037 |

Disposición inadecuada de sustancias químicas o productos peligrosos. |

|

1038 |

El sistema de ventilación no esta en funcionamiento. |

|

1039 |

El sistema de ventilación no esta en funcionamiento. (Acumulación de gases tóxicos) |

|

1040 |

Escaleras y elementos para subir inadecuados y/o en mal estado. |

|

1041 |

Estanterías en mal estado o usadas de forma incorrecta. |

|

1042 |

Existen una cantidad considerable de tanques de gases comprimidos en áreas de trabajo reducidas. |

|

1043 |

Extensas jornadas laborales. |

|

1044 |

Fallas en el suelo ( como por ejemplo desniveles, huecos) |

|

1045 |

Falta de equipos de emergencia. |

|

1046 |

Falta de implementos de protección personal para el trabajo en alturas. |

|

1047 |

Falta de organización de las áreas de trabajo. |

|

1048 |

Falta de procedimientos y estándares adecuados para el almacenamiento de productos o sustancias peligrosas. |

|

1049 |

Falta de procedimientos estandarizados para el almacenamiento de material. |

|

1050 |

Falta de protocolo de manejo, operación, mantenimiento o limpieza del equipo de trabajo. |

|

1051 |

Falta de protocolos de procedimiento de trabajo en el laboratorio. |

|

1052 |

Falta de protocolos de seguridad. |

|

1053 |

Falta de señalización y demarcación de los equipos de emergencia. |

|

1054 |

Falta de un sistema de prevención y control de incendios . |

|

1055 |

Falta de un sistema de suministro de agua compatible con el servicio de bomberos. |

|

1056 |

Falta de un sistema de ventilación adecuado. |

|

1057 |

Falta o ausencia de elementos de protección personal adecuados. |

|

1058 |

Falta señalización de los equipos de protección personal necesarios en área de trabajo. |

|

1059 |

Falta señalización del riesgo biológico al que se esta expuesto. |

|

1060 |

Falta sistema de alarma de emergencia. |

|

1061 |

Falta sistema de detección de niveles de oxigeno. |

|

1062 |

Filtración de agua lluvia. |

|

1063 |

Hacinamiento de equipos en desuso u obsoletos. |

|

1064 |

Humedad |

|

1065 |

Gases, humos productos de trabajo con soldadura de estaño. |

|

1066 |

Generación de vapores durante la ejecución de la labor de trabajo. |

|

1067 |

Incidencia de actividades externas al área de trabajo. |

|

1068 |

Ingestión de alimentos o sustancias perjudiciales para la salud. |

|

1069 |

Inhalación de gases comprimidos en tanques que no se encuentran debidamente sujetos. |

|

1070 |

Inhalación de gases perjudiciales para la salud debido a que la campana o sistema de extracción de gases no esta en funcionamiento o en mal estado. |

|

1071 |

Inhalación de vapores o sustancias toxicas. |

|

1072 |

Inhalación de productos o resultados de investigaciones rotulados y dispuestos inadecuadamente en el área de trabajo. |

|

1073 |

Instalaciones eléctricas sin protección |

|

1074 |

Instalaciones eléctricas y tomacorrientes inadecuados. |

|

1075 |

Levantamiento y/o transporte de carga pesada inadecuado. |

|

1076 |

Los tanques de almacenamiento existentes en las áreas de trabajo no están dispuestos de forma correcta. |

|

1077 |

Los tanques de gases comprimidos existentes en las áreas de trabajo no están sujetos o dispuestos de forma correcta. |

|

1078 |

Mal estado de herramientas o implementos de trabajo. |

|

1079 |

Mal estado de tomacorrientes e instalaciones eléctricas. |

|

1080 |

Manejo de gases perjudícales para la salud en un espacio confinado y reducido. |

|

1081 |

Manejo inadecuado de equipos eléctricos y electrónicos. |

|

1082 |

Material de vidrio dispuesto y organizado de forma inadecuada. |

|

1083 |

Materiales combustibles dispuestos de forma inadecuada. |

|

1084 |

Mobiliario inadecuado y/o en mal estado para el desarrollo de las actividades. |

|

1085 |

Negligencia en el uso de elementos de protección personal. |

|

1086 |

Negligencia en la movilización dentro del laboratorio. |

|

1087 |

No existe un rotulado adecuado de las sustancias químicas manejadas en el área de trabajo. |

|

1088 |

No existe un rotulado adecuado de los tanques de gases comprimidos manejados en el área de trabajo. |

|

1089 |

No existen fichas de seguridad de los productos químicos empleados en el área de trabajo. |

|

1090 |

No existen lockers provisionales o espacios adecuadamente ambientados para el almacenamiento de objetos personales. |

|

1091 |

No existen procedimientos de trabajo establecidos sobre la manipulación de carga. |

|

1092 |

Obras inconclusas. |

|

1093 |

Obstrucción del acceso a los equipos de emergencia. |

|

1094 |

Permanecer por tiempo prolongado en ambientes con altas temperaturas o con cambios bruscos de temperatura. |

|

1095 |

Pisos y escaleras con superficies lisas y/o en contacto con productos resbalosos. |

|

1096 |

Presencia constante de ruido leve o intenso en el ambiente de trabajo |

|

1097 |

Presencia de malos olores. |

|

1098 |

Presencia de material inflamable dentro del área de trabajo. (Inmobiliario de madera, sustancias químicas inflamables, cajas) |

|

1099 |

Presencia de materiales propagadores de llama. |

|

1100 |

Presencia de ruido intermitente y/o intenso en el ambiente de trabajo. |

|

1101 |

Presencia de tanques de gases comprimidos en el área de trabajo. |

|

1102 |

Procesos que generan radiaciones luminosas, infrarrojas y/o ultravioleta. |

|

1103 |

Proyección de material proveniente de procesos de maquinado. |

|

1104 |

Salida de emergencia inadecuada. |

|

1105 |

Señalización de riesgo eléctrico insuficiente. |

|

1106 |

Sistemas de iluminación inadecuados y/0 en mal estado. |

|

1107 |

Sobrepresión de tanques comprimidos. |

|

1108 |

Sobretensiones de instalaciones eléctricas. |

|

1109 |

Trabajo prolongado de pie. |

|

1110 |

Trabajo sedentario prolongado |

|

1111 |

Ubicación inadecuada de equipos o material de trabajo. |

|

1112 |

Uso de un agente comburente. (O2) |

|

1113 |

Uso inadecuado de la planta de soldadura. |

|

1114 |

Uso inadecuado de maquinas y herramientas. |

|

1115 |

Agua Estancada |

|

1116 |

Cuerpos de agua cercanos a instalaciones eléctricas. |

|

1117 |

Falta de mantenimiento y limpieza en el área de trabajo. |

|

1118 |

Falta o ausencia de señalización de las rutas de evacuación. |

|

1119 |

Área de trabajo inadecuada |

|

1120 |

Caida de objetos por vidraciones permanentes |

|

1121 |

Exposición permenente bajos niveles de vibraciones |

|

1122 |

Explosión de material de vidrio |

|

1123 |

Exposición de material biologico |

Tabla 3. Causas estandarizadas de los peligros. Elaboración propia

Resultados cuantitativos basados en frecuencia:

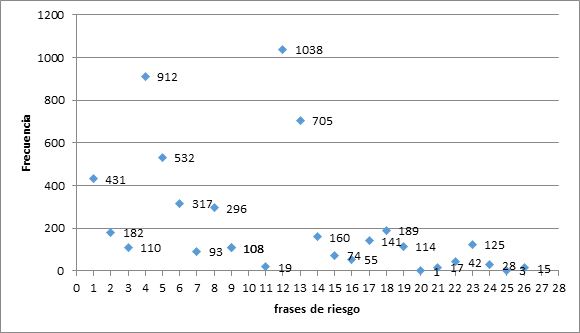

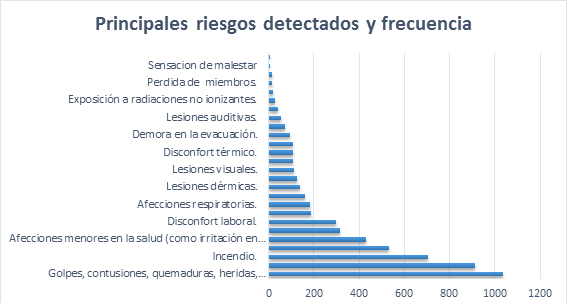

De los 26 peligros normalizados, se encontró que el 100% se encuentran presentes en la institución de prueba. Por ello el primer análisis fue el de frecuencia de cada uno de los tipos de riesgo como se muestra en la figura 2. De estas frases se analizó bajo el concepto de Pareto los peligros que contribuyeran al 80% del total con el fin de establecer un sistema priorizado como se muestra en la figura 3.

Figura 2. Frecuencia de los tipos de riesgo normalizados. Elaboración Propia

Figura 3. Frecuencia de los principales tipos de riesgo normalizados. Elaboración Propia

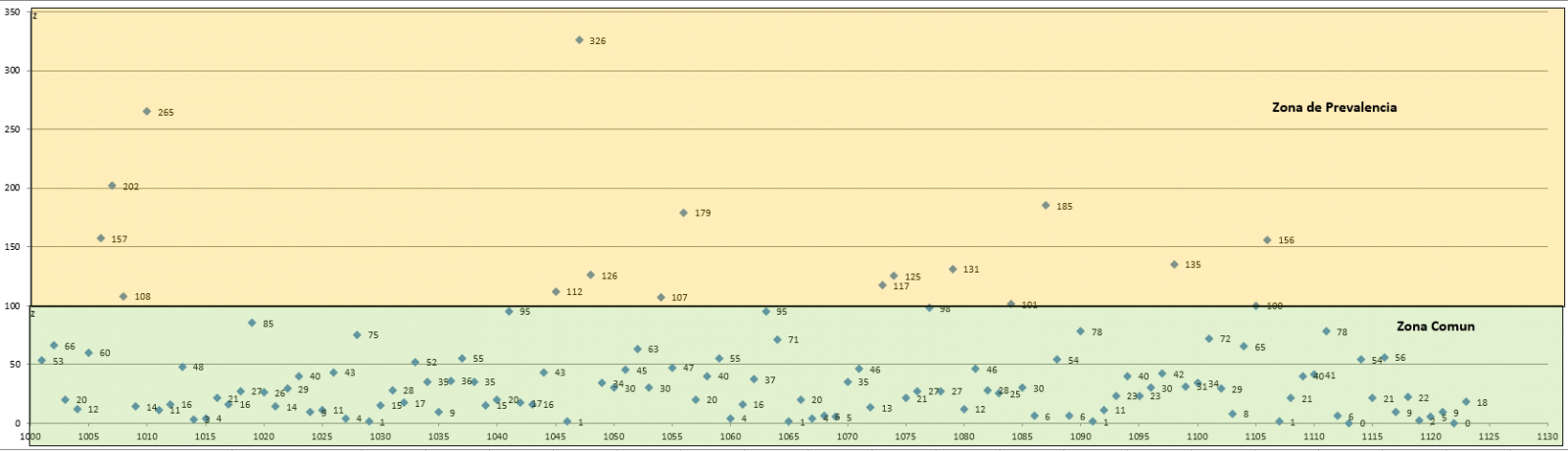

Posteriormente se analizó la frecuencia de las 123 causas tipo en el sistema dividiéndose éstas en dos zonas; una llamada de “Prevalencia” donde se encuentra el 20% de las repeticiones y otra denominada “común” donde se encontró el 80% de las repeticiones como se muestra en la figura 4.

Figura 4. Frecuencia de las causas normalizadas. Elaboración Propia

Resultados cuantitativos basado en el sistema de calificacion:

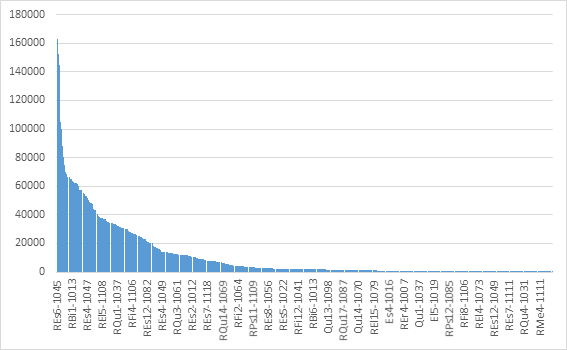

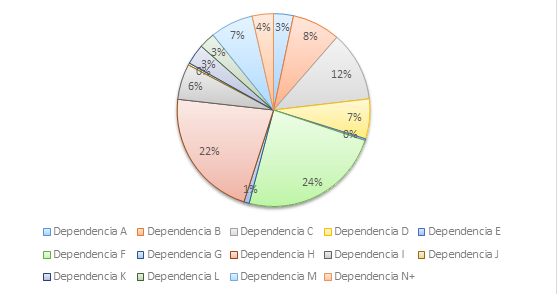

Se diseñaron de las 26 frases de peligro y 123 frases de causa un total de 459 combinaciones que originaron Frases Indicativas de Riesgo y Seguridad. Posteriormente estas frases se usaron para aplicar el método de valoración de riesgos establecido en la Guía Técnica Colombiana GTC-45 2010 [11] en la que se considera para la valoración niveles de Deficiencia, Exposición y consecuencias para establecer el puntaje total de riesgo en 168 espacios de docencia, investigación y proyección social divididos en 19 áreas (facultades, centros de investigación, áreas de dirección) durante ocho semanas en consolidando un informe final de la institución. Realizada la evaluación en el sistema objeto de estudio se obtuvieron resultados como la identificación de los principales tipos de riesgos según su evolución (figura 5) y la prevalencia de los tipos de riesgo según su naturaleza (figura 6). También fue posible analizar el grado de riesgo al que están expuestas las 14 dependencias principales para lo cual se analizó el puntaje relativo respecto al global (figura 7).

Figura 5. Identificación de los principales tipos de riesgos según su evolución. Elaboración Propia.

Figura 6. Prevalencia de los tipos de riesgo según su naturaleza. Elaboración Propia.

Figura 7. Proporción del riesgo por dependencia respecto al total Elaboración Propia.

En relación con el análisis de frecuencia, se evidencia que es posible establecer un grupo reconocible principal de peligros identificable destacando golpes, contusiones, quemaduras, heridas, cortaduras y demás lesiones físicas, Caídas, fracturas, traumatismos y demás lesiones físicas, Incendio y Choque eléctrico. Igualmente es fácilmente identificable un grupo de causas más extenso (Falta de organización de las áreas de trabajo, Atrapamiento de elementos como ropa, cabello, accesorios, entre otros, en partes móviles de máquinas, Áreas de trabajo y circulación reducidas, No existe un rotulado adecuado de las sustancias químicas manejadas en el área de trabajo, Falta de un sistema de ventilación adecuado, Áreas de trabajo y circulación obstruidas, Sistemas de iluminación inadecuados y/0 en mal estado como los principales). Es mas significativo el análisis con la valoración por puntos; puede identificarse la prevalencia de los riesgos estructurales (45,83% del peso total de los riesgos en calificación) seguidos de los químicos y eléctricos (17,52% y 17,07% respectivamente). El ejercicio también permitió a la entidad identificar las principales áreas organizacionales de riesgo (B, C, F) con el 60% de la valoración de riesgo del total.

Analizado el conjunto de datos presentado, se puede emitir una conclusión de sistema que indica como la infraestructura física como la principal responsable de la fuente de riesgos institucional colegiado con los riesgos asociados a la corriente eléctrica y manejo de sustancias peligrosas. También es claro que el principal elemento de riesgo es la lesión física lo que puede manejarse con procesos de cultura y gestión organizacional.

La primera conclusion sobre el ejercicio es demostrar que es factible definir un sistema normalizado para la identificación de peligros industriales basado en frases indicativas de seguridad que permite basado en la estadística descriptiva y el tratamiento de datos, generalizar conclusiones sobre el estado de seguridad de un grupo extenso de áreas, dependencias u organizaciones. Como segunda conclusion, se evidencia que analistas con poca experiencia pueden rápidamente aprender una metodologia que puede orientar efectivamente al logro de un proposito general evitando el sesgo en en análisis. Finalmente con este tipo de frases estàndar es factible para futuros trabajos plantear medidas de mitigacion, control y prevencion.

Los autores agradecen a la Vicerrectoría Academica, la Direccion de Investigaciones y la Facultad de Ingeniería de la Fundación Universitaria Los Libertadores por el apoyo financiero, logístico y administrativo para la elaboracion del presente documento.

[1] Instituto Colombiano De Normas Técnicas Y Certificación, “NTC - OSHAS 18001.Sistemas de gestión en seguridad y salud ocupacional. Requisitos,” Norma NTC, 2007.

[2] J. P. Gupta, G. Khemani, and M. Sam Mannan, “Calculation of Fire and Explosion Index (F and EI) value for the Dow Guide taking credit for the loss control measures,” J. Loss Prev. Process Ind., vol. 16, no. 4, pp. 235–241, 2003.

[3] B. J. Tyler, “using the mond index to measure inherent hazards.,” Plant/operations Prog., vol. 4, no. 3, pp. 172–175, 1985.

[4] W. S. Lee, D. L. Grosh, F. A. Tillman, and C. H. Lie, “Fault Tree Analysis, Methods, and Applications - A Review,” IEEE Trans. Reliab., vol. R-34, no. 3, pp. 194–203, 1985.

[5] United States Army, “Procedure for performing a failure mode effect and criticality analysis,” MIL-P-1629, 1949.

[6] B. J. Tyler, “HAZOP study training from the 1970s to today,” Process Safety and Environmental Protection, vol. 90, no. 5. pp. 419–423, 2012.

[7] H. Gurgul and Pukasz Lach, “Globalization and economic growth: Evidence from two decades of transition in CEE,” Econ. Model., vol. 36, pp. 99–107, 2014.

[8] The European Parliament and the Council of the European Union, “regulation (ec) no 1272/2008 of the european parliament and of the council,” Regulation, pp. 1–1355, 2008.

[9] United Nations, “Globally Harmonized System of Classification and Labelling of Chemicals (GHS) (Rev.6) (2015),” Regulation, 2015.

[10] H. Parra and J. Jinete, “Diseño de frases indicativas para la identificación y evaluación de riesgos de seguridad industrial en grupos de actividades homogéneos,” in Encuentro Nacional de Investigacion Universidad Nacional de Colombia, 2014.

[11] Instituto Colombiano De Normas Técnicas Y Certificación, “GTC 45 -2010. Guía para la identificación de los peligros y la valoración de los riesgos en seguridad y salud ocupacional,” Norma NTC, 2010.

Papers relacionados