Introducción

El dióxido de azufre desempeña un papel fundamental en la vinificación ya que actúa como antioxidante, antiséptico, fija la acidez, disuelve la materia colorante, es un estimulante de las levaduras y hace una función inhibidora contra las bacterias. De la adición del dióxido de azufre en el proceso de elaboración dependerá en gran parte el éxito en la calidad del vino obtenido.

Para la correcta elaboración del vino es necesaria la utilización del dióxido de azufre en diferentes fases del proceso de elaboración. Una primera fase incorporándolo a la vendimia o fase prefermentativa, otra durante la fase de conservación y crianza y una tercera inmediatamente antes del embotellado.

Las dosis empleadas son variables dependiendo entre otros factores de la fase donde sean aplicadas. El empleo del dióxido de azufre en la elaboración de vinos, se debe a las numeras propiedades positivas que presenta este compuesto, especialmente las que impiden la oxidación, razón por la cual su adición debe hacerse lo más rápidamente posible.

En la elaboración de vinos tintos, y cumpliendo el principio anteriormente mencionado, la adición de dióxido de azufre se realizará sobre la vendimia recién estrujada, que posteriormente es bombeada hacia los depósitos de fermentación de tintos, consiguiendo así una buena homogenización en el volumen total del depósito.

En el caso de vinos blancos, se realiza una primera adición de dióxido de azufre en el viñedo, sobre todo si se trata de una vendimia mecánica (la uva se recoge de forma automática con una cosechadora denominada vendimiadora), una segunda en la tolva de descarga de la bodega, la tercera antes del prensado y una última adición antes del desfangado y fermentación alcohólica (proceso en el cual el azúcar de la uva se convierte en alcohol).

Se añadirá el dióxido de azufre de forma paulatina para mantenerlo activo un período más prolongado de tiempo de manera que podamos reducir las dosis incorporadas y conseguir así una mejora en la calidad del producto elaborado.

La adicción de este dióxido de azufre en las distintas fases del proceso de elaboración de vinos tintos y blancos puede realizarse de tres formas distintas en función del estado en que se presente este compuesto, gas licuado, soluciones acuosas y sales cristalizadas. [1]

En el primero de los casos, el dióxido de azufre se licúa (temperatura ambiente a una presión de 3 atmosferas o a 15ºC bajo cero a la presión atmosférica), dando lugar a un líquido incoloro de gran movilidad que se presenta en botellas metálicas, resistentes a la presión, de volumen variable e identificadas por un código de colores amarillo y verde. En este caso directamente se inyecta el gas liberado de la botella en la fase de proceso de elaboración seleccionada.

La dosis de dióxido de azufre estará determinada, en gran medida, por el grado de madurez, el estado sanitario, la temperatura, la acidez, el pH y si se quiere o no hacer la fermentación maloláctica. (proceso por el cual el ácido málico presente en la pulpa de la uva se transforma químicamente en ácido láctico). En la tabla 1 se presentan de forma orientativa dosificaciones de este compuesto en diferentes casos. [1]

|

Vinificación en tinto |

Dióxido de azufre (gramo/hectólitro) |

|

Vendimias sanas, madurez media, acidez alta |

<5,0 |

|

Vendimias sanas, madurez alta, acidez débil |

5,0 a 8,0 |

|

Vendimias alteradas |

8,0 a 10 |

|

Vinificación en blancas |

Dióxido de azufre (gramo/hectólitro) |

|

Vendimias sanas, madurez media, acidez alta |

<5,0 |

|

Vendimias sanas, madurez alta, acidez débil |

6,0 a 8,0 |

|

Vendimias alteradas |

8,0 a 12 |

Tabla 1.Cantidades de Dióxido de azufre a incorporar en función del tipo de vino, madurez, acidez y estado sanitario de la vendimia

El equipo de dosificado acoplado a la botella de gas debe ser muy preciso ya que se introducen pequeños volúmenes de gas. Los desajustes y el peligro de una dosificación excesiva, son el principal problema de uso, pero tienen a favor la comodidad de la utilización directa del gas, sin tener que preparar periódicamente las soluciones acuosas y tener que valorarlas para conocer su riqueza.

Al margen de los inconvenientes antes mencionados para la segunda opción indicada, las soluciones acuosas presentan una serie de ventajas destacables: una dosis más exacta, mejor homogenización y fácil manejo ya que se fabrican disolviendo el dióxido de azufre en agua o en el propio mosto.

En el uso de sales cristalinas, el dióxido de azufre contenido en una botella es disuelto en agua a razón de 40 a 60 g/l, dentro de un depósito mezcla de determinada capacidad e impulsado mediante una bomba dosificadora hacia la tubería de vendimia. Todos los componentes del sistema estarán construidos con materiales inatacables por este gas.

Presentan como ventaja la sincronización de la bomba dosificadora con la bomba de la vendimia, pues en caso de que la segunda se detenga también lo debe hacer la primera y así evitar la inyección en vacío del agua sulfitada que, dado su carácter corrosivo, puede dañar la tubería y también la bomba. Además, ambas bombas deben estar desfasadas con un temporizador eléctrico regulable.

Además de comprobar periódicamente los volúmenes gastados de dióxido de azufre o los de su solución acuosa, en función de la vendimia procesada, también es necesario realizar algunos análisis del sulfuroso sobre la vendimia o mosto transportado, con objeto de comprobar el correcto funcionamiento del sistema y si las dosis son las previstas.

En el tercer caso, uso de sales cristalizadas, se trata de utilizar las sales de azufre que en un medio ácido, como el mosto o el vino, pueden disociarse generando dióxido de azufre. Estas sales nunca deben añadirse directamente por presentar una mala homogeneización, sino que deben disolverse previamente en agua, mosto o vino, presentando además como inconveniente en la calidad del producto elaborado la adición de cationes como sodio y calcio. [1]

En cualquiera de los casos mencionados el trabajador está expuesto a dióxido de azufre durante la manipulación y control de los sistemas y equipos de suministro de dicho agente químico.

En este trabajo se recogen los resultados de la valoración cualitativa de la exposición a dióxido de azufre en la etapa prefermentativa del proceso de elaboración del vino.

Esto permite, en función de los resultados obtenidos, definir si es necesaria la realización de la evaluación cuantitativa de este gas en las diferentes etapas del proceso.

Metodología

Selección de las condiciones de valoración

Para este trabajo se selecciona una bodega tipo de la comarca vinícola de Matanegra perteneciente a la Denominación de Origen Rivera del Guadiana. [2]

Debido a las características climatológicas de la zona, en esta bodega se procesa tanto uva tinta como blanca, comenzando siempre por la primera. Para una producción media total de 3.000.000 kg, la uva blanca asciende a 2.000.000 kg siendo el resto uva tinta. A lo largo de la campaña las cantidades vendimiadas son variables, siguiendo la entrada de uva en la bodega una distribución de campana de Gauss.

La cantidad de mosto producido dependerá de las cantidades de uva procesadas en la bodega. En condiciones no alteradas de la uva, estado sanitario, madurez y acidez normales para el tipo de vino a elaborar, la relación mosto/uva estará en el rango del 70% para uva tinta y del 80% para uva blanca.

Estos mismos factores marcaran la cantidad de dióxido de azufre a adicionar en la vendimia. La cantidad de dióxido de azufre en gramos se establecerá por hl de mosto producido según se indica en la tabla 1.

El tiempo de procesado de cada uno de los tipos de uva será de unas tres semanas y se realizará de forma consecutiva, primero la uva tinta y posteriormente la blanca.

La duración de la jornada laboral variará en función de muchos factores, cantidad de uva procesada, vendimia mecánica o manual, averías en algún punto de la cadena productiva…, etc. Se considerará de forma general una jornada laboral entre 8 a 15 horas al día.

La jornada laboral y la cantidad de uva procesada por día, considerando que en este periodo la entrada de uva es continua, serán los dos factores que condicionen la frecuencia de utilización del dióxido de azufre.

Se evaluará en este trabajo la incorporación de dióxido de azufre en la etapa prefermentativa del proceso de elaboración tanto de vinos tintos como blancos. Se trata del momento más crítico con respecto al control de la oxidación y por lo tanto marcará que se garantice el resto del proceso productivo. Para impedir esta oxidación no deseada de la uva se adicionará dióxido de azufre de la forma más rápida posible, lo que supondría para el trabajador una mayor exposición a este gas ya que se añadirá un mayor número de veces, con más celeridad y con un riesgo mayor de averías. Es esta necesidad de premura la que condicionará también la forma de incorporación más comúnmente utilizada. Se trata de la inyección directa del dióxido de azufre a presión procedente de una botella la cual está conectada a la tubería de vendimia que conduce a los depósitos en el caso de tintos y a la prensa neumática en el caso de vinos blancos. [1]

Método de evaluación

El R.D. 374/2001de 6 de abril, sobre la protección de la salud y seguridad de los trabajadores contra los riesgos relacionados con los agentes químicos durante el trabajo establece, como excepción, la posibilidad para el empresario de obviar las mediciones de un determinado contaminante, cuando pueda demostrar por otros medios de evaluación, que la exposición al mismo en unas determinadas condiciones de prevención y protección, aseguran que dichas condiciones de trabajo no presentan ningún riesgo para la seguridad y salud del trabajador.[3]

Para la aplicación de este sistema, se utilizará la metodología establecida en la Nota Técnica de Prevención 937: Agentes químicos: evaluación cualitativa y simplificada del riesgo por inhalación (III). [4]

Esta nota está basada en el Método del InstitutNational de Recherche et de Sécurité (INRS )e incluye una serie de modificaciones aportadas por el Instituto Nacional de Seguridad e Higiene en el Trabajo (INSHT) consistentes en la inclusión de las medidas preventivas ya aplicadas en el proceso productivo a evaluar, en este caso en el proceso de elaboración de vino.

La caracterización del riesgo se realizará considerando las siguientes variables:

- 1. Riesgo potencial.

- 2. Volatilidad o la pulverulencia.

- 3. Procedimiento de trabajo.

- 4. Medios de protección colectiva.

- 5. Un factor de corrección (FCVLA),

Aplicando la ecuación (1) se obtendrá una puntuación que trasladada a la tabla 2 nos proporciona la caracterización del riesgo de exposición por inhalación.

Pinh = Priesgopot · Pvolatilidad · Pprocedimiento · Pprotec. colec. · FCVLA (1)

|

Puntuación del riesgo por inhalación |

Prioridad de acción |

Caracterización del riesgo |

|

>1.000 |

1 |

Riesgo probablemente muy elevado (medidas correctoras inmediatas) |

|

>100 y <1.000 |

2 |

Riesgo moderado. Necesita probablemente medidas correctoras y/o una evaluación más detallada (mediciones) |

|

<100 |

3 |

Riesgo a priori bajo (sin necesidad de modificaciones) |

Tabla 2.Caracterización del riesgo por inhalación.

En los siguientes epígrafes se detalla el cálculo de las variables mencionadas para obtener la puntuación anterior.

Riesgo potencial

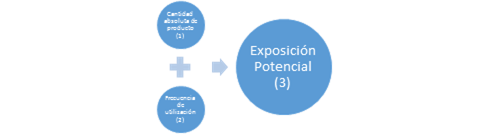

Se determinará el riesgo por inhalación del agente en cuestión teniendo en cuenta que la exposición potencial viene dada por la cantidad de producto absoluta del producto (1) a utilizar y la frecuencia de utilización (2) del mismo.

Se utilizará la cantidad absoluta de producto en lugar de la relativa porque con este método no se pretende jerarquizar el riesgo como ocurre en el método de INRS, sino obtener una estimación semicuantitativa.

Figura15.Variables para cálculo de exposición potencial.

A partir de esta exposición potencial (3) se tendrá en cuenta la clase de peligro (4) del agente químico obteniendo la variable riesgo potencial.

Figura 2.Variables para cálculo del riesgo potencial.

La clase de peligro (4) se determinará en función de las frases H o R recogidas en la ficha de seguridad de la sustancia (FDS). [5]

Los valores anteriores se obtendrán de la Nota Técnica de Prevención 937 “Agentes químicos: evaluación cualitativa y simplificada del riesgo por inhalación (III) del Instituto Nacional de Seguridad e Higiene en el Trabajo [4], según se indica en la tabla siguiente:

|

(1)Cantidad absoluta de producto |

Tabla 2. Clases de cantidad en función de las cantidades por día. |

|

(2)Frecuencia de utilización |

Tabla 3.- Clases de frecuencia de utilización. |

|

(3)Exposición potencial |

Tabla 4. Determinación de las clases de exposición potencial. |

|

(4)Clase de peligro |

Tabla 1.- Clases de peligro en función de las frases R o H, los valores límite ambientales y los materiales y procesos. |

|

(5)Clase de riesgo potencial |

Tabla 5.- Clases de riesgo potencial. |

Tabla 3.Detalle de referencias para determinar la cantidad absoluta de producto, frecuencia de utilización, exposición potencial, calase de peligro y clase de riesgo potencial de la NTP 937.

Propiedades físico-químicas

Esta variable consistirá en la valoración de la tendencia del agente químico a pasar al ambiente en función del estado físico, forma de presentación en la que se encuentre durante su manipulación o proceso de trabajo en el que sean necesarios.

En el caso de sólidos se tendrá en cuenta la pulverulencia mientras que en los líquidos la tendencia a pasar al ambiente vendrá determinada por la volatilidad del mismo.

En esta tabla 4 se recoge la puntuación de la clase de pulverulencia o volatilidad en función del estado físico y forma de presentación del contaminante químico[4].

|

Estado físico del agente y forma de presentación del mismo |

Propiedad a valorar |

Clase de pulverulencia o volatilidad |

|

Sólidos |

Pulverulencia |

Tabla 7. Determinación de la clase de pulverulencia para los materiales sólidos. |

|

Líquidos |

Volatilidad |

Figura 2. Establecimiento de las clases de volatilidad para líquidos en función de la temperatura de ebullición y la temperatura de utilización. |

|

Gases y humos. Líquidos y sólidos en suspensión |

Pulverulencia Volatilidad |

Se considera siempre clase 3. |

|

Compuestos “FIV”(1) en estado sólido Compuestos “FIV”(1) en estado líquido |

Pulverulencia Volatilidad |

Tabla 7. Determinación de la clase de pulverulencia para los materiales sólidos. Tabla 8. Clase de volatilidad en función de la presión de vapor. Se considerará la más alta de las dos. |

|

Mezcla susceptible de formar azeótropo(2) |

Volatilidad |

Figura 2. Establecimiento de las clases de volatilidad para líquidos en función de la temperatura de ebullición y la temperatura de utilización.Se considera la temperatura de ebullición como la temperatura de formación de la mezcla. |

|

Mezcla comercial |

Volatilidad |

Figura 2. Establecimiento de las clases de volatilidad para líquidos en función de la temperatura de ebullición y la temperatura de utilización. Se considera la temperatura de ebullición la indicada en la FDS. Si aparece un intervalo de destilación se tomará la temperatura más baja. |

|

Disoluciones |

Volatilidad |

Figura 2. Establecimiento de las clases de volatilidad para líquidos en función de la temperatura de ebullición y la temperatura de utilización. Se considera la temperatura de ebullición la indicada en la FDS. Si no se indicase se puede tomar como punto de ebullición el del disolvente. |

Tabla 4.Detalle de referencias para determinar la clase de pulverulencia y volatilidad de la NTP 937.

(1) Compuestos “FIV”: Agentes químicos que tienen una presión de vapor lo suficientemente grande como para poder estar presente en el ambiente en forma de materia particulada y en forma de vapor simultáneamente, contribuyendo con cada una de ellas de forma significativa a la exposición. Estos compuestos aparecerán en el documento LEP señalados con la nota “FIV”.

(2) Mezcla susceptible de formar azeótropo: Mezcla líquida de dos o más componentes que hierven a temperatura constante y que se comportan como si estuvieran formados por un solo componente.

A partir del valor asignado a la clase de volatilidad o pulverulencia se obtendrá una puntuación para la misma según aparece en Tabla” Puntuación atribuida a cada clase de volatilidad o pulverulencia” [4].

Procedimiento de trabajo

La Nota Técnica de Prevención 937 establece en función del sistema utilizado en el procedimiento de trabajo: dispersivo, abierto, cerrado o abierto regularmente o cerrado permanentemente, la asignación de una determinada clase al mismo y posteriormente una puntuación al procedimiento en función de dicha clase.

Para ello utilizaremos la Figura “Determinación de la clase de procedimiento y puntuación para cada clase”[4].

Medios de protección colectiva

Los sistemas de protección colectiva que se consideran en la evaluación cuantitativa simplificada establecida en la Nota Técnica de Prevención 937 están únicamente relacionados con la ventilación.

En función de la determinación de la clase de la ventilación existente se asignará una puntuación a esta variable. Estos valores aparecen en la Figura “Determinación de las clases de protección colectiva y puntuación para cada clase”[4].

Factor de corrección (FCVLA)

Cuando el valor límite ambiental (VLA) del agente químico es muy pequeño, inferior a 0,1 mg/m3, puede ocurrir que fácilmente se llegue a alcanzar en el ambiente una concentración próxima al valor de referencia aunque su tendencia a pasar al ambiente sea baja, por lo que se puede subestimar el riesgo de exposición por inhalación al agente en cuestión.

Se aplicará entonces un factor de corrección FC en función del VLA en mg/m3, este factor de obtendrá de la Tabla “Factores de corrección en función del VLA” [4].

En caso de que el compuesto o agente a evaluar no disponga de VLA este factor se considerará 1.

Resultados

Siguiendo la metodología anteriormente expuesta, para cada variable se establece una clase y una puntuación asociada a cada clase. La puntuación del riesgo se hará a partir de la puntuación obtenida para estas cuatro variables y el factor de corrección que le sea aplicable.

Se considerará que las campañas de vendimia de blanca y tinta son consecutivas y que la bodega tipo evaluada tiene una capacidad de producción de 3.000.000 de kg de uva de los que 2.000.000 kg corresponderán a uva blanca y el resto a uva tinta y se tendrá en cuenta un rendimiento medio de 70 litros de vino por cada 100 kg de vendimia de uva tinta y de 80 litros de vino por cada 100 kg de vendimia blanca.

La tabla 5 presenta la cantidad de mosto elaborado por día en función del momento de la campaña y el tipo de uva recolectada.

|

Semana de vendimia |

Entrada (%) |

kg uva tinta/día |

kg uva blanca/día |

l mosto/día |

hl mosto/día |

|

1º |

30% |

42.857,14 |

29.999 |

299,9 |

|

|

2º |

40% |

57.142,85 |

39.999 |

399,9 |

|

|

3º |

30% |

42.857,14 |

29.999 |

299,9 |

|

|

4º |

30% |

85.714,28 |

68.571,42 |

685,71 |

|

|

5º |

40% |

114.285,71 |

91.428,56 |

914,28 |

|

|

6º |

30% |

85.714,28 |

68.571,42 |

685,71 |

Tabla 5.Cálculo de Hectólitros de mosto producidos a lo largo de la campaña.

En función de la cantidad en hl de mosto producido y teniendo en cuenta un estado de conservación adecuado de la uva, se calcula la cantidad de dióxido de azufre que es necesario incorporar en cada caso. Partiendo de los datos recogidos en la tabla 1, tomando el valor para una situación intermedia del estado de conservación, maduración y acidez de la uva blanca y tinta, se considera un valor de 6g/hl

La tabla 6 presenta la cantidad de dióxido de azufre incorporados en función de los hectólitros de mosto elaborados por día de campaña.

|

Semana de vendimia |

l mosto/día |

hl mosto/día |

g de dióxido de azufre incorporado |

|

1º |

29.999 |

299,9 |

1.799,4 |

|

2º |

39.999 |

399,9 |

2.399,4 |

|

3º |

29.999 |

299,9 |

1.799,4 |

|

4º |

68.571,42 |

685,71 |

4.114,26 |

|

5º |

91.428,56 |

914,28 |

5.485,68 |

|

Semana de vendimia |

l mosto/día |

hl mosto/día |

g de dióxido de azufre incorporado |

|

6º |

68.571,42 |

685,71 |

4.114,26 |

Tabla 6.Cálculo de los gramos de dióxido de azufre incorporados.

En función de la cantidad de dióxido de azufre utilizado en cualquiera de las semanas de vendimia analizadas, se obtendrá de la tabla “Clases de cantidad en función de las cantidades por día” [4] una puntuación, en este caso un valor para la clase de cantidad igual a 2 por trabajar con cantidades comprendidas entre >100g y <10kg.

Para el contaminante a evaluar, dióxido de azufre, se considera la clase de peligro 4, según la ficha de seguridad del contaminante donde aparece la frase H331 [5].

En el cálculo de la frecuencia de utilización se tiene en cuenta que en las semanas de vendimia de máxima producción, es decir, las semanas correspondientes a la campaña de uva blanca, 4º, 5º y 6º se estará adicionando dióxido de azufre entre 6 y 8 horas de la jornada laboral, luego la utilización es permanente con una puntuación asignada de 4, según los valores establecidos en la tabla “Clases de frecuencia de utilización” [4].

En el resto, donde nos encontramos en la campaña de uva tinta, se considerará que la incorporación de dióxido de azufre se reduce más o menos a la mitad debido a la reducción de la cantidad de uva a procesar en esa misma magnitud.

Así, el tiempo de adicción del dióxido de azufre desciende a unas 3 o 4 horas por lo que se obtendrá una clase de frecuencia de utilización frecuente con una puntuación de 3.

La tabla 7 muestra el cálculo de la puntuación para cada clase de riesgo potencial en cada una de las semanas de vendimia.

|

Semana de vendimia |

Clase de peligro |

Clase de cantidad |

Clase de frecuencia |

Clase de exposición potencial |

Clase de riesgo potencial |

Puntuación para cada clase de riesgo potencial |

|

1º |

4 |

2 |

3 |

2 |

3 |

100 |

|

2º |

4 |

2 |

3 |

2 |

3 |

100 |

|

3º |

4 |

2 |

3 |

2 |

3 |

100 |

|

4º |

4 |

2 |

4 |

2 |

3 |

100 |

|

5º |

4 |

2 |

4 |

2 |

3 |

100 |

|

Semana de vendimia |

Clase de peligro |

Clase de cantidad |

Clase de frecuencia |

Clase de exposición potencial |

Clase de riesgo potencial |

Puntuación para cada clase de riesgo potencial |

|

6º |

4 |

2 |

4 |

2 |

3 |

100 |

Tabla 7.Cálculo de la puntuación para cada clase de riesgo potencial

Con respecto a la determinación de la volatilidad del contaminante, puesto que se trata de un gas, se asignará una clase 3, con una puntuación de 100, según los valores establecidos en la tabla 4.

En el procedimiento de trabajo se considerará el cerrado/abierto regularmente, ya que se trata de una instalación cerrada donde se adiciona de manera periódica y automática una cantidad determinada de dióxido de azufre. Consideramos una clase 2 con una puntuación de 0,05.

Se determinará la puntuación asignada al sistema de protección en este caso sistema de ventilación consideramos que se trata de trabajos a la intemperie, con una clase 3 cuya puntuación asignada es de 0,7, según los valores establecidos en la figura “Determinación de las clases de protección colectiva y puntuación para cada clase” [4].

En la tabla 8 se presenta el cálculo de la puntuación para cada una de las variables evaluadas.

|

Semana de vendimia |

Puntuación para cada clase de riesgo potencial |

Puntuación para la clase de volatilidad |

Puntuación para la clase de procedimiento de trabajo |

Puntuación para la clase de protección colectiva |

|

1º |

100 |

100 |

0,05 |

0,7 |

|

2º |

100 |

100 |

0,05 |

0,7 |

|

3º |

100 |

100 |

0,05 |

0,7 |

|

4º |

100 |

100 |

0,05 |

0,7 |

|

5º |

100 |

100 |

0,05 |

0,7 |

|

6º |

100 |

100 |

0,05 |

0,7 |

Tabla 8.Cálculo de la puntuación para cada una de las variables a evaluar.

En el caso del factor de corrección y debido a que para el contaminante que está siendo evaluado el VLA-ED asciende a 1,32mg/m3 según LEP de 2014 publicado por el INSHT (Instituto Nacional de Seguridad e Higiene en el Trabajo) [6], consideramos un factor de corrección de 1 por ser el VLA-ED superior a 0,1 mg/m3, según se determina en la tabla “Factores de corrección en función del VLA.” [4]

Una vez asignada la puntuación de todas las variables consideradas, se calculará la puntuación del riesgo por inhalación del dióxido de azufre aplicando la ecuación (1).

Pinh= 100· 100· 0,05· 0,7· 1=350

Con esta puntuación se obtiene la caracterización del riesgo por inhalación, utilizando la tabla 2, con una valoración de “riesgo moderado”.

Discusión de resultados

Como resultados del trabajo más destacables podemos señalar los siguientes:

La mayor cantidad de uva o mosto a procesar no coincide con los picos de la campana de Gauss en cada una de las campañas de blanca y tinta. Esto es debido a que en la zona evaluada en estos momentos la producción de uva blanca es mayor que la tinta y además el rendimiento de la primera es mayor que la segunda, luego las semanas de vendimia con mayores cantidades de uva a procesar en la bodega coinciden con la campaña de uva blanca.

Si es mayor la cantidad de uva a procesar también es mayor la cantidad de dióxido de azufre a incorporar a la vendimia y por tanto la frecuencia de utilización. Hay que procesar en esa jornada laboral toda la cantidad de uva que entra en la bodega, con la misma maquinaria, si duplicamos la cantidad de uva, duplicamos también el tiempo de procesado y por tanto el tiempo de incorporación del dióxido de azufre.

El resto de variables se mantienen constantes independientemente de la semana de vendimia a evaluar. Se trata del mismo contaminante, dióxido de azufre, por lo tanto presenta la misma volatilidad, los mismos efectos y el mismo valor límite de exposición diaria.

También se utilizan independientemente de la semana de vendimia las mismas instalaciones por lo que las variables procedimiento de trabajo y protección colectiva permanecen invariables.

Todo esto nos lleva a una consideración final igual para todas las semanas de vendimia independientemente del tipo de uva y del momento de la campaña.

Sí nos orienta esta evaluación sobre las variables donde podemos actuar si queremos disminuir la valoración del riesgo por inhalación al dióxido de azufre, estas son la cantidad y la frecuencia de utilización del mismo, ya que el resto son variables intrínsecas al contaminante en sí.

Como resultado final de la evaluación realizada en este trabajo se obtiene una caracterización de riesgo “Moderado” según la tabla 2 de este documento.

Esta caracterización del riesgo evaluado nos obliga a implantar directamente medidas preventivas o realizar mediciones cuantitativas de la exposición del contaminante según la norma UNE- EN [7].

Esta valoración permanecerá vigente siempre que no se modifiquen las condiciones de trabajo en lo que respecta a las variables mencionadas en la metodología. Conclusiones

Una vez obtenida la puntuación global del riesgo de inhalación de dióxido de azufre durante la etapa prefermentativa en la elaboración de vinos tintos y blancos, se concluye que se trata de un riesgo moderado.

El método cualitativo simplificado aplicado nos proporciona una idea general sobre la exposición del riesgo y la incidencia de cada una de las variables que aparecen en la metodología, de hecho, este método fue seleccionado precisamente, por incluir variables como las medidas de protección colectiva que no estaban presenten en otros métodos de evaluación cualitativa, para poder , en caso de obtener una caracterización del riesgo moderado proponer medidas preventivas y comprobar su eficacia antes de realizar una evaluación cuantitativa.

Es sin embargo mucho más concluyente aunque más costosa la realización de una evaluación cuantitativa, consistente en el muestreo y posterior análisis de los datos obtenidos mediante el estudio estadísticos de los mismo siguiendo alguna de las estrategias de medición establecidas en el UNE-EN 689.

Como conclusión de este trabajo se puede resaltar la necesidad de realizar una evaluación cuantitativa de la exposición por inhalación a dióxido de azufre, con el fin de obtener resultados concretos en situaciones concretas como el caso de averías.

Agradecimientos

Los autores del trabajo agradecen su colaboración a la Dirección General de Trabajo del Gobierno de Extremadura.

Referencias bibliográficas

- 1. J. Hidalgo , Tratado de Enología I. ISBN:978 84 8476 415 1

- 2. http://www.riberadelguadiana.eu/esp/

- 3. Real Decreto 374/2001, de 6 de abril, sobre la protección de la salud y seguridad de los trabajadores contra los riesgos relacionados con los agentes químicos durante el trabajo.

- 4. E. Sousa Rodriguez; J.Tejedor Traspaderne. Instituto Nacional de Seguridad e Higiene en el Trabajo. NTP 937: Agentes químicos: evaluación cualitativa y simplificada del riesgo por inhalación (III). Método basado en el InstitutNational de Recherche et de Sécurité (INRS)

- 5. http://encyclopedia.airliquide.com/encyclopedia.asp?languageid=9&GasID=2....

- 6. Instituto Nacional de Seguridad e Higiene en el Trabajo. Límites de Exposición Profesional para Agentes Químicos en España 2014. Ministerio de Empleo y Seguridad Social.

- 7. Norma UNEEN 689:1996. Atmósferas en el lugar de trabajo. Directrices para la evaluación de la exposición por inhalación de agentes químicos para la comparación con los valores límite y estrategia de medición.

Papers relacionados