Fenollera Bolibar, María

Directora Producción Industrias Ferri/ A Pasaxe, 81 Vincios, 36316 Gondomar (Pontevedra), España+34 657672283/ mariafenollera@yahoo.esGoicoechea Castaño, ItziarDepartamento de Diseño en la Ingeniería. Área de Proyectos en la Ingeniería/ Universidad de Vigo / Campus Universitario Lagoas- Marcosende 36200 Vigo, España+34 986 81 36 47 / igoicoechea@uvigo.es

ABSTRACT

ABSTRACT

Esta comunicación se centra en la adaptación de una Empresa de Prefabricados de Hormigón a la Directiva 2003/10/CE sobre ruido, que entró en vigor en Febrero 2006. Para su implantación se ha utilizado una herramienta de Calidad como son los Grupos de Mejora. Tras su implantación se ha obtenido una reducción de los niveles de ruido, alcanzando los niveles de ruido exigidos. Al mismo tiempo se ha implantado un sistema de control y seguimiento del ruido a través de un Sistema de Prevención de ruidos.

Palabras clave

Palabras clave

Ruido, Grupos de Mejora

INTRODUCCIÓN

INTRODUCCIÓN

Hasta el mes de febrero del año 2006, las empresas se basaban para la protección de los trabajadores frente a los riesgos derivados de la exposición al ruido, de la normativa de ruido “Real Decreto 1316/1989, de 27 de octubre”.

En octubre del 2003, se aprueba una Directiva Europea 2003/10/CE del Parlamento Europeo y del Consejo sobre las “disposiciones mínimas de seguridad y de salud relativas a la exposición de los trabajadores a los riesgos derivados de los agentes físicos (ruido), que ha sido un antes y un después en el tratamiento de este tema tan importante y pendiente en las industrias españolas.

El Objetivo de esta nueva normativa es: “Fijar las medidas mínimas o básicas que deban adoptarse en el ámbito de las relaciones laborales para la adecuada protección de los trabajadores”.

Además aparecen las llamadas “Obligaciones del Empresario” frente a sus trabajadores, que consiste en:

• Medición y evaluación de la exposición al ruido• Control del ruido.• Suministrar protección auditiva.• Vigilancia de la salud, (trabajador no sufra pérdida capacidad auditiva).

Resp.: Médico encargado

Para la implantación de esta directiva, se han utilizado Grupos de Mejora en la Empresa, con el fin de involucar a los trabajadores en este tema, tan importante como es su salud.

COMPARATIVA RD 1316/1989 Y DIRECTIVA 2003/10/CE

A continuación se presenta una tabla comparativa de ambas normativas, con el fin de tener una idea de los aspectos más significativos de esta nueva Normativa.

|

REQUERIMIENTO |

REAL DECRETO 1316/1989 |

DIRECTIVA 2003/10/CE |

|

Reducir los riesgos |

Al nivel más bajo técnica y razonablemente posible… en particular, en su origen… |

Deberán eliminarse en su origen o reducirse al más bajo nivel |

|

Proporcionar información y formación a los trabajadores |

LAeq,d >80dBA |

LAeq,d ≥80 dBA ó Lpico ≥135 dBC. |

|

Tiempo de referencia para valoración |

Diario (8 horas) o semanal cuando en el puesto haya variación de la exposición al ruido entre una jornada y otra. |

Ídem |

|

Disponibilidad de protectores auditivos |

LAeq,d>80 dBA, trabajadores que lo soliciten LAeq,d>85 dBA,a todos los trabajadores. |

LAeq,d>80 dBA o Lpico>135 dBC, A todos los trabajadores |

Tabla1.Comparativa RD 1316/1989 y Directiva 2003/10/CE

|

||||||||||||

|

Tabla 2. Comparativa RD 1316/1989 y Directiva 2003/10/CE(continuación)

|

||||||||||||

|

Tabla 3. Comparativa RD 1316/1989 y Directiva 2003/10/CE(continuación)

DIRECTIVA 2003/10/CE

En primer lugar el Grupo de Mejora ha de tener conocimientos necesarios sobre esta nueva normativa, para ello la Empresa realiza unas Jornadas de Conocimiento de la misma sobre el personal implicado. Además, se fija el objetivo del Grupo de Mejora y se definen las medidas adecuadas para conseguirlo:

a) Medición y evaluación del ruido:

• La evaluación se realiza en base a: Nivel diario equivalente (Laeq,d) y Nivel de pico (Lmax).

• Instrumentos de medida: Sonómetros(LpA); Sonómetros integradores (LAeq,T) y Dosímetros (LAeq,d).

• Verificación de los instrumentos de medida con un calibrador acústico, antes y después de cada medición.

• Mediciones en ausencia del trabajador colocando el micrófono a la altura del oído. Si está el trabajador, se colocará frente su oído a 10 cm.

• Número y duración de mediciones necesarias para poder tomar decisiones preventivas.

b) Medidas del control del ruido. Existen dos tipos de medidas, las técnicas y las organizativas.

- Medidas técnicas: Disminuyen la generación o la propagación del ruido.

Pueden actuar sobre la fuente o sobre el medio de propagación.

b.1 Como medidas técnicas sobre la fuente se puede hablar de:

- Distribución en planta de las máquinas

- Comercialización de máquinas con bajo nivel de ruido

- Procesos de trabajo menos ruidosos

- Mantenimiento de las máquinas

- Reducción del ruido en los sistemas neumáticos

- Reducción del ruido en los sistemas hidráulicos

- Reducción del ruido en superficies que vibran

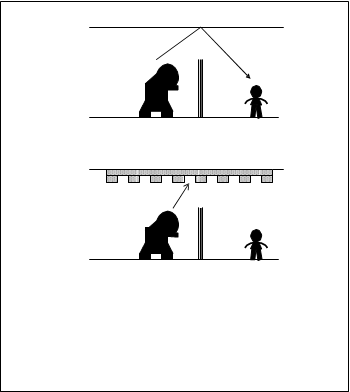

b.2 Como medidas técnicas sobre el medio de propagación

Hay que tener en cuenta que el ruido puede transmitirse al trabajador por dos caminos. Por el aire y a través de la estructura del edificio.

- Medidas organizativas: que consisten en reducir el tiempo de exposición al ruido. Figura 1.

Pantalla

Máquina Trabajador

Material absorbente

Pantalla

Máquina Trabajador

Comparación pantalla situada en un local con el techo recubierto con un material absorbente y otro cuyo

techo no lo está

Figura 1. Comparación pantalla con techo recubierto con material absorbente y sin él.

Para ello se plantea limitar el número de trabajadores expuestos y prever la rotación de los mismos.

c) Protección auditiva personal. Es obligatorio el uso de protectores auditivos cuando, LAeq,d >87 dBA o Lpico>137 dBC

ETAPAS DEL GRUPO DE MEJORA PARA LA IMPLANTACIÓN

Se define como objetivo del Grupo de Mejora: “Reducción de los niveles de ruido por debajo de los límites de las normativas”.

Las tareas realizadas por el equipo se pueden resumir en las siguientes:

a) Descripción de los puestos de trabajo. Se definen:

- 5 pistas independientes de 65 m.

- 2 turnos de 8 h. que rotan

- 2 equipos, uno por turno de 8 operarios

Parámetros de cada puesto: Clasificación puestos:

• Función del puesto 1.Encargado Fabricación• Descripción tareas 2. Control Calidad• Máquinas y equipos 3. Maquinista• Relaciones 4. Operario Corte• Conocimientos específicos 5. Operario Medición• Experiencia 6. Operario Desmontaje• Grado de autonomía 7. Operario Amasadora• Esfuerzos 8. Operario Carro Montaje• Condiciones ambientales

b) Mediciones

- Responsable: Responsable de Seguridad

- Equipos: Sonómetro, sonómetro integrador y micrófono

- Calibración al principio y al final según procedimiento normativa

- Duración: 10 segundos; tiempo ciclo 2h

- Situaciones: más desfavorables

|

PUESTO DE TRABAJO |

LAeq,d (dBA) |

Lpico (dB) |

||

|

1- Encargado de Fabricación |

88,10 |

103,10 |

||

|

2- Controlador de Calidad |

95,70 |

111,30 |

||

|

3- Maquinista |

93,40 |

99,80 |

||

|

4- Operario Corte |

97,40 |

113,20 |

||

|

5- Operario Medición |

92,10 |

98,60 |

||

|

6- Operario Desmontaje |

97,40 |

105,60 |

||

|

7- Operario de Amasadora |

96,10 |

109,10 |

||

|

8- Operario Carro Montaje |

101,30 |

99,6 |

||

Tabla 4. Primera medición

c) Resultado actuaciones. En la tabla adjunta se presenta un resumen de las actuaciones del grupo de Mejora

|

Actuación |

Responsable |

Tipo |

|

1. Descripción del puesto del trabajo |

R. Fáb., Encg. Fab , Oper |

Evaluación |

|

2. Realización de mediciones (10 sg) |

Resp. Seguridad |

Medición |

|

3. Sustituir sistema rearme caldera por sistema luminoso (183,4 є) |

Resp. Mantenimiento |

Técnica Fuente |

|

4. Sistema de cierre automático puestas sala calderas (38 є) |

Resp. Mantenimiento |

Técnica Fuente |

|

5. Cerrar ventana a nave sala de compresores. Abrir exterior (221,2 є) |

Resp. Mantenimiento |

Técnica Fuente |

|

6. Recauchutar con gomas ruedas carro montaje (80 є) |

Resp. Mantenimiento |

Técnica Fuente |

|

7. Informe empresa externa especializada aislamientos COMPOSAN |

Resp. Fábrica |

Externa |

|

8. Mando a distancia para hormigonera (230 є) |

Resp. Mantenimiento |

Técnica Fuente |

|

9. Distancia sierra 12 m. Distancia máquina ponedora 6 m |

Resp. Fábrica |

Organizativa |

|

10. Caja de madera (50є) o metal (75 є) en motores máquina ponedora. |

Resp. Mantenimiento |

Técnica Fuente |

|

11. Sustituir casquillos y amortiguadores en carro montaje (2030 є) |

Resp. Mantenimiento |

Técnica Fuente |

|

12. Apantallado Sierras (2.900 є) |

Resp. Mantenimiento |

Técnica medio |

|

13. Faldones aislantes frente y lateral Máquina Ponedora (2.150 є ) |

Resp. Mantenimiento |

Técnica medio |

|

14. Pantallas acústicas en Hormigoner(2.305 є) |

Resp. Mantenimiento |

Técnica medio |

|

15. Rotación Maquinista con Op. Medición. 4 h en cada puesto |

Resp. Fábrica |

Organizativa |

|

16. Rotación Op. Corte con Op. Desmontaje y Op. Carro Montaje Mediciones representativas por operario (todo el turno 8 h |

Resp. Fábrica |

Organizativa |

|

17. Mediciones representativas por operario (todo el turno 8 h) |

Resp. Seguridad |

Medición |

|

18. Descripción final puestos (parámetro⇒ Precauciones a tomar) |

Resp. Fábrica |

Evaluación |

|

19. Contratación medición oficial FREMAP |

Resp. Seguridad |

Medición final |

Tabla 5. Resumen actuaciones

CONCLUSIONES

Con estas actuaciones se consigue cuantificar los niveles de ruido iniciales existentes y finales después de la aplicación del Grupo de Mejora, permitiendo ver la reducción conseguida. Tabla 6.

CUANTIFICACIÓN DE LA REDUCCIÓN DE LOS NIVELES DE RUIDO EMITIDOS POR LAS FUENTES

|

MÁQUINAS |

NIVEL INICIAL (dBA) |

NIVEL FINAL (dBA) |

REDUCCIÓN (dBA) |

% |

|

Maquina Ponedora |

93,8 |

89,1 |

4,7 |

5 |

|

Sierras |

97,6 |

90,1 |

9,5 |

9,53 |

|

Carro de Montaje |

93,6 |

84,8 |

8,8 |

9,4 |

|

Hormigonera |

86,2 |

84,6 |

1,6 |

1,8 |

Tabla 6. Niveles de ruido emitidos por las fuentes

Además también se conoce el nivel de ruido percibido por los operarios. Tabla 7.

CUANTIFICACIÓN DE LA REDUCCIÓN DE LOS NIVELES DE RUIDO SOPORTADO POR LOS OPERARIOS

|

PUESTO |

NIVEL INICIAL (dBA) |

NIVEL FINAL (dBA) |

REDUCCIÓN (dBA) |

% |

|

1- Encarg. Fabricación |

88,1 |

80,8 |

7,3 |

8,29 |

|

2- Control Calidad |

95,7 |

84,7 |

11 |

11,49 |

|

3- Maquinista |

93,4 |

86,2 |

7,2 |

7,7 |

|

4- Operario de Corte |

97,4 |

87,9 |

9,5 |

9,75 |

|

5- Operario Medición |

92,1 |

79,9 |

12,2 |

13,25 |

|

6- Operario Desmontaje |

97,4 |

82,4 |

15 |

15,4 |

|

7- Operario Amasadora |

96,1 |

80,6 |

15,5 |

16,3 |

|

8- Op. Carro de Montaje |

101,3 |

85,2 |

16,1 |

15,89 |

Tabla 7. Niveles de ruido soportados por los operarios

En definitiva se puede hacer el siguiente balance del Grupo de Mejora:

- 1. Se alcanza el objetivo “adaptación a las normativas sobre la exposición al ruido de los trabajadores.

- 2. Se reducen los niveles de ruido soportado por los operarios

- 3. Se reducen los niveles de ruido emitidos por las fuentes

- 4. Aumento de la polivalencia de los trabajadores por las medidas organizativas ejecutadas

- 5. El trabajo del grupo de Mejora se organizó en 11 reuniones entre el 06/06/05 y 10/10/05. Entorno a cuatro meses.

- 6. Se realizaron 32 actuaciones.

- 7. Se proponen 16 líneas de mejoras de las que se llevaron a cabo 14.

REFERENCIAS

- 1. Directiva Europea 2003/10/CE

- 2. Manual de Grupo de Mejora. Juran Institute. http://www.juran.es

Papers relacionados