Justificación

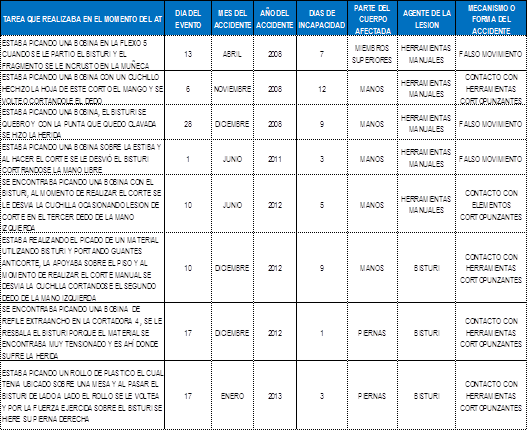

En el proceso de picado de bobinas de material rechazado se realizaba de forma manual con utilización de herramientas corto punzantes las cuales generaban accidentes e incidentes de trabajo, acción que llevaba mucho tiempo de un colaborador dentro de su turno para el proceso de picado ejemplo: una bobina entre 300 a 400 kilogramos aproximadamente se tardaba de 3 a 4 horas y las bobinas pequeñas entre 20 y 50 kilogramos se tardaba aproximadamente de 20 a 40 minutos. En el picado de estas últimas el riesgo de lesión era mayor por la confianza que generaba el colaborador al picado con el uso del bisturí, en cambio las bobinas de mayor peso la probabilidad de heridas es menor pero el desgaste físico era mayor por el uso de herramientas más grandes y pesadas como machete o hachas y la adopción de posturas inadecuadas para desgarrar el material.

Actualmente este proceso se realiza de forma semiautomática, con ayuda de la maquina cortadora de bobinas, donde el colaborador no está expuesto al uso de herramientas corto punzantes, a movimientos repetitivos ni a posiciones incomodas que generen fatiga o cansancio muscular, adicional se mejoran los tiempos de picado de las bobinas donde las bobinas de mayor peso son picadas entre 20 y 30 minutos y las de menor peso entre 5 a 10 minutos, lo anterior contribuye a reducir aproximadamente en un 90% los tiempos de picado del material y no generar lesiones en los trabajadores que conlleven a accidentes o enfermedades laborales.

Objetivos

Objetivo General

Diseñar un sistema de picado seguro el cual garantice reducir la accidentalidad por uso de herramientas corto punzantes manuales y la fatiga muscular por los movimientos repetitivos y las posturas prolongados e incomodas para la labor.

Objetivos Específicos

- Elaborar un mecanismo que permita el picado de bobinas de una forma más eficiente y segura.

- Evaluar alternativas que contribuyan a la reducción de los tiempos de picado de material, a la asignación de personal capacitado y apto para la labor, y a la ubicación de un área donde se centralice la actividad dentro de la empresa.

Metodología

El proyecto de picado de bobinas da inicio con la observación y análisis de la tarea en su forma tradicional, donde se identificaron los riesgos y desventajas de la labor que contribuía al desencadenamiento de accidentes y/o enfermedades laborales.

Al evaluar las posturas, movimientos y el tipo de herramientas manuales cortos punzantes utilizados por los colaboradores en esta labor se identificó que no son las más seguras, y el cansancio y fatiga muscular se desencadenaban más rápidamente durante el turno, por tal motivo se decidió diseñar un mecanismo de picado que garantizara la seguridad de los colaboradores, donde se ejecutara por medio de pulsadores y no tuviera contacto alguno con el sistema de picado, y no hubiese la adopción de posturas incomodas para la manipulación del material.

PICADO MANUAL DE BOBINAS CON BISTURI ANTES DE LA MEJORA.

PICADO MANUAL DE BOBINAS CON HACHA ANTES DE LA MEJORA.

PICADO MANUAL DE BOBINAS CON MACHETE ANTES DE LA MEJORA.

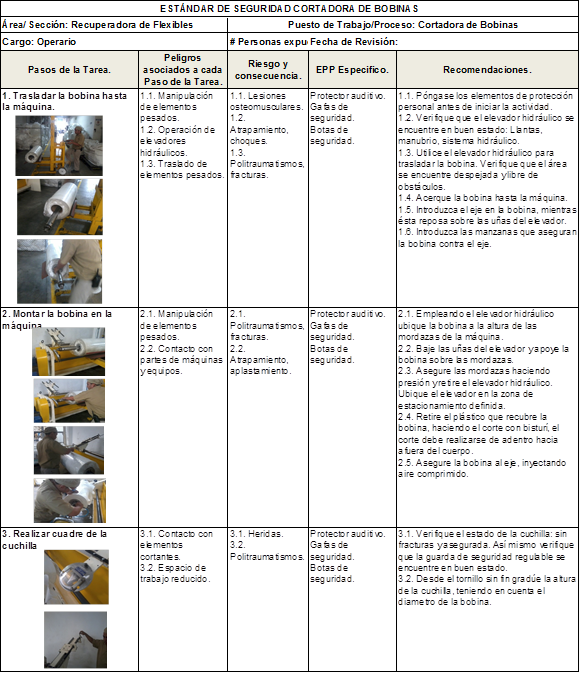

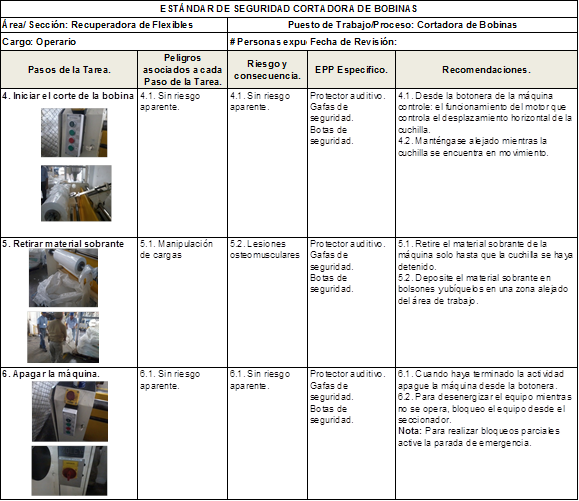

Descripción del proyecto

Diseño de la maquina

Para el diseño de la maquina se efectuaron reuniones con el personal conformado por el área de mantenimiento, COPASO, líderes de procesos, líderes de producción, Jefe de Recursos Humanos, Salud Ocupacional y Gerente de producción, donde se plantearon alternativas para su elaboración, presupuestos y la adquisición de materiales los cuales en su mayoría fueron recolectados de las maquinas que habían sido dadas de baja.

El diseño consta de un mecanismo de picado que se basó en la misma forma que se realizaba la tarea con el uso de la herramienta manual corto punzante, el cual consta de un eje donde se ubica la bobina con ayuda de una mesa elevadora mecánica, luego se calibra la profundidad del corte por medio de un tornillo sin fin el cual acerca la cuchilla al borde de la bobina, y con acción de pulsadores se activa el desplazamiento de la cuchilla en sentido horizontal efectuando el corte hasta una profundidad promedio de 4 centímetros, una vez finaliza el recorrido, se pulsa el botón para girar el rollo a 180° realizando nuevamente el recorrido de corte, en este momento el material cae en la bandeja listo para empaque y llevar a su disposición final. Adicional el diseño permite que el colaborador adopte una postura cómoda para el manejo de la máquina y la manipulación del material, donde no realiza movimientos repetitivos, ni aplicación de fuerza.

Fases De Implementación

Fase de diseño

En esta fase se tuvo en cuenta la forma de corte manual de los colaboradores y se toma como referencia la estructura de una máquina utilizada para cortar bobinas donde el corte es realizado en sentido vertical, teniendo en cuenta que para el picado de bobinas, el material recuperado debe servir para el proceso siguiente, por tal motivo se cambia su principio de corte orientando la posición de corte de la cuchilla en sentido horizontal facilitando el retiro del material picado, conservación del core y el estado de la cuchilla que por su diseño especial en forma de rombo permite la apertura del material durante el corte.

Foto diseño de cuchilla

Fase de fabricación

La máquina se fabricó en las instalaciones de la empresa con la ayuda del personal contratista, bajo la dirección e intervención del departamento de Mantenimiento quienes determinaron las especificaciones, dimensiones dadas de las cargas y el trabajo que debía realizar.

De la estructura de la maquina base se retira el sistema de corte vertical, se amplía el ancho de la maquina aumentando la capacidad de procesar bobinas de 60 a 100 centímetros de diámetro, la cual es la bobina de mayor tamaño fabricada en el proceso de producción, se adaptan los acoples del eje para la ubicación de la bobina en una posición horizontal, finalizando con pruebas de condiciones eléctricas y funcionamiento.

En el mecanismo de corte y diseño de la cuchilla fue necesario la asesoría de fabricantes de cuchillas los cuales orientaron en el tipo de material, forma, calibre y tamaño. Una vez adquirida la cuchilla, se fabrica el dispositivo y se instala. Para su funcionamiento se acondiciona un sistema de mando con adaptación de pulsadores, sistemas de sensores y guardas de seguridad los cuales favorecen que el colaborador no tenga acceso ni contacto directo con el sistema operativo de corte de la máquina, también se estudia la adopción de posturas cómodas para el manejo de bobinas y recolección del material picado, donde el colaborador no realice ningún esfuerzo físico.

Fase de prueba y ajuste

En esta fase se realizan pruebas de corte donde se evidencia la deficiencia de las guardas de seguridad las cuales se modifican dos en la unidad de corte, en este punto se mejora una en el cubrimiento de la cuchilla y la otra en el sistema de desplazamiento del brazo de corte, la otra guarda que se modifico fue en el sistema correas de trasmisión prolongando su longitud para evitar atrapamientos.

Se evalúa el funcionamiento de giro del eje, el cual es accionado por medio de pulsadores y este no tenía una parada controlada de la bobina, por lo cual se instala frenos magnéticos para controlar la inercia del eje y proporcionar una parada de 180° dando inicio al siguiente corte.

FOTOS DE LAS GUARDAS

Guarda protectora de correas de motores

Guarda circular protectora de la cuchilla

Resultados

A partir de la puesta en funcionamiento de la máquina para el picado de bobinas se evidenció:

|

ANTES |

DESPUES |

|

La forma y mecanismo de corte se realizaba de forma manual con uso de herramientas corto punzante (bisturí, hacha y machete) donde se generaron 5 accidentes con 21 días en un periodo de un año. |

Actualmente esta operación se realiza de forma semi automática, la cual con acción de pulsadores se activa el desplazamiento de la cuchilla en sentido horizontal efectuando el corte y el colaborador no está expuesto al punto de operación de picado del material, proceso que elimino la accidentalidad para esta labor. |

|

La labor de picado de bobinas manuales, el colaborador se tardaba de 3 a 4 horas en las de mayor diámetro (60 a 100 cm) |

Con la implementación del mecanismo de picado esta operación tiene una duración de 20 a 30 min, logrando una reducción aproximada del 90% en los tiempos de picado por bobina. |

|

Tiempo de picado: 3 a 4 horas |

Tiempo de picado: 12 a 20 minutos |

|

Se asignaban colaboradores que se encontraban disponibles durante el turno para la realización de la labor, sin experiencia en el manejo de herramientas corto punzantes. |

Ahora se cuenta con personal capacitado y con conocimiento en la parte operativa y de seguridad en la máquina. (Ver anexo C) |

|

El picado de bobinas se realizaba en lugares no aptos como sobre el área de almacenamientos, pasillos y alrededores de la máquina, lo cual generaba desorden, contaminación del material, obstrucción del paso peatonal y de montacargas. |

Se asigna un área segura y accesible para la ubicación de la maquina cumpliendo con las normas de BPM, seguridad y almacenamiento de materiales. |

|

Costos mano de obra anual en el proceso de picado manual para 154.000 kg de material, es de $ 3.953.180 equivalente a US 1.946. |

El costo de mano de obra actual con el uso de la maquina picadora para los mismos 154.000 kg de material es de $ 658.863 peso, adicional el consumo de energía de la maquina anual es de $ 167.936, lo que quiere decir que el gasto total es de $826.799 equivalente a US 407, con una reducción en costos del 79.08% en comparación al proceso manual que se realizaba |

Conclusiones

- Se diseñó una maquina con sistema semiautomático para el picado seguro de bobinas garantizando la reducción de la accidentalidad al 100% a la fecha.

- La implementación de este sistema reduce en 90% los tiempos de picado de material y el costo de mano de obra en un 79.08%.

- La intervención del equipo de trabajo conformado por el personal de mantenimiento para el direccionamiento, fabricación y selección de materiales, Gestión Humana, seguridad y salud en el trabajo generando recomendaciones de seguridad, COPASO y la gerencia de producción, representa un apoyo multidisciplinario interno en la gestión e intervención de las labores que desencadenan riesgo de accidentalidad.

Bibliografia

- 1. Se toman registros de accidentalidad desde abril del 2008 hasta enero del 2013. (Ver cuadro anexo A)

- 2. Se realiza relación de costos antes y después de la intervención

(Ver cuadro anexo B)

Anexos

Cuadro anexo A

Medida de intervención implementada hace 6 meses, y hasta la fecha no se ha registrado ningún reporte de accidente desde enero de 2013.

Cuadro anexo B

|

Corte De Bobina Manual |

Costo |

Corte De Bobina Con Maquina Semiautomática |

Costo |

|

Costo de mano de obra anual (154.000 kg. De material) |

$ 3.953.180 US 1946 |

Costo de mano de obra anual (154.000 kg. De material) |

$ 658.823 US 325 |

|

Costo consumo de energía |

No Aplica |

Costo consumo de energía |

$ 167.936 US 82 |

|

Costo de herramientas manuales (bisturí y machetes) |

$ 1.973.400 US 973 |

Costo de mantenimiento de la maquina (cambio o afilado de cuchillas) |

$ 634.000 US 312 |

Cuadro anexo C

Papers relacionados