Introducción

Contrariamente a lo que se pueda pensar, el polvo de los materiales combustibles, cuando alcanza un tamaño y concentración determinados, puede ser explosivo. Incluso a pesar de que el polvo, a diferencia del gas, tiende a sedimentarse, no por ello deja de ser peligroso, ya que cualquier causa puede ponerlo en suspensión. Una explosión de polvo es el resultado de la combustión extremadamente rápida de partículas combustibles puestas en suspensión, con capacidad para propagarse a través de esa mezcla de aire y partículas.

Sus efectos son mecánicos (aumento de la presión), térmicos (aumento de la temperatura) y de producción de humos asfixiantes (consumo de oxígeno).

Los polvos combustibles están presentes en una gran variedad de industrias. Se estima que hay cerca de 13 millones de trabajadores en la industria de manufactura y de estos, miles pueden estar en riesgo de sufrir lesiones relacionadas a los polvos combustibles.

Los accidentes ocurridos han demostrado que las explosiones de polvo pueden llegar a ser tremendamente violentas, causando muchas víctimas y arrasando totalmente instalaciones de todo tipo (minas, silos para almacenar granos, fabricas de harina o azúcar, almacenes de forraje, etc. FIELD, P (1983).

En Estados Unidos, entre los años 1900 y 1977 se contabilizaron 1.430 explosiones en minas de carbón, con, al menos, 700 muertos y más de 2.200 heridos (71. Entre 1958 y 197 se registraron 220 explosiones en la industria de los cereales, con un total de 48 muertos y 500 heridos, HALL, L. J. (1978).

Las explosiones recientes más dañinas han sido:

· Imperial Sugar (Georgia) – 14 muertos y 36 heridos, destrucción de la refinería de azúcar y una multa de 8 millones al patrono por violaciones de seguridad.

· West Pharmaceutical (North Carolina) – 6 muertos y 38 heridos. Destrucción casi total de la facilidad causada por explosión de polvo de procesos de plásticos y resinas.

· CTA Acoustics (Kentucky) – 7 muertos y 37 heridos a causa de explosión de polvo de resina fenólica, además de destrucción parcial de la facilidad.

· Hayes Lemmerz International (Indiana) - manufactura de aros de aluminio. La explosión causo 1 muerto y 6 heridos y daño extenso en el edificio.

Las actividades industriales más propensas a explosiones son la industria de la madera, el carbón, las resinas plásticas, pulpa de papel y la industria alimenticia.

Siniestros en plantas de embarque de granos

Los siniestros más espectaculares han ocurrido en el acondicionamiento y transporte de granos. Los elevadores portuarios tienen capacidad para mover más de 2000 tn/h y cualquier fallo provoca importantes nubes de polvo con ondas de presión que causan importantes daños.

· En octubre de 2001 una importante explosión causó 3 muertos en la planta de A.C. Toepfer en Puerto San Martín (Santa Fe – Argentina).

· Un mes después, un desastre similar destruyó la terminal de Louis Dreyfus (Coimbra – Brasil).

· En Abril de 2002, explotó la terminal de ACA (Asociación de Cooperativas Argentinas) en San Lorenzo (Santa Fe – Argentina), que causó tres fallecidos.

· Otros siniestros de menor cuantía se produjeron en la planta de Productos Sudamericanos, en Punta Alvear (Santa Fé- Argentina) en Agosto de 2000, en la terminal de Louis Dreifus en General Lagos (Santa Fé- Argentina).

· La explosión más gravé ocurrió en el año 1985 en los silos de la Junta Nacional de Granos en Bahía Blanca (1985), tragedia en la cual murieron 22 personas. Primero, ocurrió una pequeña explosión y un principio de incendio. Segundos después, una serie de estallidos en cadena, cada vez más fuertes destruyó la totalidad de la instalación.

Siniestros en plantas de producción

Entre las industrias alimenticias que pueden sufrir explosiones se sitúan las plantas de café, cacao, azúcar, molinos de trigo y plantas de almidón de maíz. Siendo el almidón el producto que sufre explosiones con mayor frecuencia, siendo la zona de envasado la más riesgosa.

· Las explosiones de azúcar son infrecuentes, sin embargo la explosión de la planta Imperial Sugar, su investigación indicó que la explosión comenzó en un elevador de cangilones y se propagó luego mediante explosiones secundarias. También se demostró que en algunos sitios la acumulación de azúcar alcanzaba 20 centímetros.

· En menor medida, los molinos de trigo también están expuestos a riesgos de explosión de polvos. La explosión ocurrida en al Molino Argentino en 1995 en la ciudad de Buenos Aires (Argentina), que provocó la muerte de 3 personas.

· En 2015 en el partido de Ramallo (Buenos Aires), en la Cooperativa de la Asociación de Cooperativas Argentinas (ACA), la explosión de un silo que acopiaba maíz sepulto a un trabajador.

Estas cifras demuestran la seriedad de un evento de fuego o explosión en aquellas áreas donde hay presencia de polvos combustibles.

Metodología

El NFPA 654 (2006) define el polvo combustible como un particulado solido que presenta un riesgo de fuego o deflagración, independiente de tamaño o forma, cuando está suspendido en el aire (u otro medio oxidante) a varias concentraciones. Se considera como material particulado: polvo, fibras, fragmentos, hojuelas, lascas, o mezclas de cualquiera de los anteriores. La misma definición se utiliza para polvo de metal combustible en la norma NFPA 484 (2009), Norma para Metales combustibles, polvos metálicos y metales Polvos.

Como dijimos, cualquier particulado solido de origen orgánico o inorgánico en el caso de los metales, tiene el potencial de generar una explosión bajo las condiciones adecuadas. Usualmente se reconocen como generadoras de material particulado las industrias que manejan metal, plástico y/o resinas, madera y sus derivados, alimentos, manufactura de medicamentos, y manufactura de productos agrícolas entre otras.

Si lo comparamos con materiales conocidos puede ser tan o más pequeño que:

· un grano de azúcar o de arena· el fino aserrín de la madera· la harina que usamos para el pan· el polvo de metal luego de pulido o cortado

Para que represente un peligro se necesita la acumulación de tan sólo 1/32” de pulgada en superficies horizontales.

El particulado solido se genera como resultado de procesos mecánicos donde materia solida es cortada, lijada, pulida, triturada, molida o de alguna manera manipulada para generar particulado solido fino.

El fuego es la reacción que se produce cuando tenemos un material combustible, en este caso polvo, oxigeno y una fuente de ignición, combinadas en las proporciones adecuadas para sostener la combustión inicial, en la Figura 1 se ilustra el triangulo de fuego clásico.

|

Figura 1.Triángulo de fuego clásico

Deflagración ocurre cuando la zona de combustión o fuego avanza a gran velocidad (0.5 a 1 metro/seg), generando grandes cantidades de calor. La expansión de gases genera también una onda de presión. Tanto el calor como la presión generada pueden causar daños serios a personas y estructuras.

Cuando la onda expansiva de la deflagración viaja más rápido que la velocidad del sonido se dice que ha ocurrido una detonación. Esto puede suceder cuando la deflagración se da en áreas cerradas como tuberías o edificios. Las detonaciones suelen ser muy destructivas y difíciles de controlar una vez comienzan.

Cuando las estructuras o envases cerrados son afectados por causa de la deflagración se dice que ocurre una explosión. Un factor que afecta grandemente el riesgo de una explosión de polvo es la facilidad que tenga el material de aglomerarse. La aglomeración por lo general sucede en ambientes húmedos.

Explosión es la liberación de energía en un tiempo y un volumen lo suficientemente pequeños como para generar una onda de presión de amplitud finita que se desplaza desde su origen y es audible. Esta definición nos acerca a la idea de los efectos dinámicos asociados a toda explosión BAKER, W. E., et al (1983).

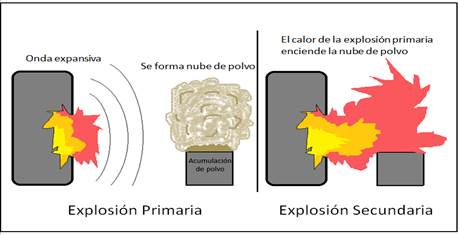

La explosión primaria es el resultado de crear un fuego en un espacio cerrado, donde el cambio rápido en temperatura produce un cambio acelerado en presión creando a su vez una onda expansiva o de presión.

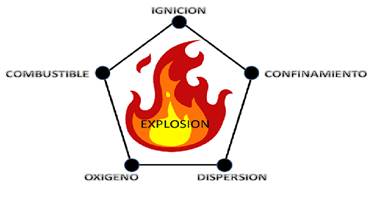

En el caso de los polvos combustibles, para que ocurra la explosión, es necesaria la presencia de todos estos factores:

- 1. Fuente de ignición

- 2. Combustible

- 3. Oxidante o fuente de oxigeno

- 4. Dispersión

- 5. Confinamiento o encerramiento

En la Figura 2 se muestra el pentágono de las explosiones de polvo.

Figura 2.Pentágono de las Explosiones de Polvo

Para que la explosión se propague es necesario que se produzca una reacción química entre las partículas de polvo y el oxígeno disponible en el aire. La velocidad de reacción dependerá de la concentración de oxígeno y de la naturaleza química del polvo, FIELD. P. (1981).

La dispersión es el efecto de mover la nube de polvo de un lugar a otro, puede ocurrir por procesos mecánicos (transporte, ventilación, vibración) o por causa de una explosión primaria.

La concentración Mínima Explosiva, en un laboratorio de prueba, es la concentración de polvo mínima necesaria para sostener el proceso de deflagración de la muestra.

Las partículas inflamables, deben ser de un tamaño inferior a unos 420 µm y su concentración en el aire debe situarse entre el límite inferior de explosión (LIE) y el límite superior de explosión (LSE). A modo de ejemplo, el LIE de muchos polvos de productos alimenticios se sitúa entre 30 y 60 g/m3, el LSE entre 2 hasta 6 kg/ m3.

La combinación de los elementos de fuego dentro de una estructura cerrada, provee las condiciones para que la flama se propague rápidamente generando suficiente presión como para mover cualquier polvo acumulado en las superficies de trabajo. En primer lugar se produce una explosión primaria, generada por una pequeña nube de polvo, la cual provoca ondas de presión que aumentan la turbulencia ambiente. Esto favorece que el polvo, habitualmente depositado en ciertas zonas, pase a la atmósfera en forma de suspensión, produciéndose una segunda explosión secundaria, que genera a su vez explosiones en cadena, liberando gran cantidad de energía y causando daños catastróficos. En la Figura 3 se muestra el mecanismo de la explosión secundaria.

Figura 3.Mecanismo de las Explosión Secundaria

Evaluación del riesgo

Para determinar la posibilidad de explosión existen unos parámetros medibles para cada tipo de polvo.

- Temperatura mínima de inflamación (TMI), que determina si una fuente de calor es capaz o no de iniciar el proceso.

- Límites de inflamabilidad, que permiten conocer las concentraciones dentro de las cuales se produce la

Inflamación. Es característica la concentración mínima explosiva (CME).

Energía mínima de inflamación (EMI), que permite saber si una fuente de ignición tendrá energía suficiente para producir la inflamación.

- La temperatura de Auto Ignición es aquella temperatura en la cual comienza la combustión del polvo solo por efecto de aumento en temperatura sin que haya presente otra fuente de ignición. La temperatura de auto ignición para el mismo material, puede ser diferente entre una nube y una capa fina de polvo.

- El índice de deflagración (K St), se usa para estimar como se comportara el polvo de un material particular durante una deflagración. Mientras mayor el valor de K St mas severa puede ser la explosión. En la Tabla 1 se detallan clase de St para distintos productos y en la Tabla 2 características de la explosión de acuerdo a la clase de St.

|

Material |

Granulometría (dm)(Mic) |

Clase St |

|

Productos agrícolas |

||

|

Almidón de arroz |

18 |

St-1 |

|

Almidón de maíz |

7 |

St-2 |

|

Azúcar |

30 |

St-1 |

|

Leche en polvo |

83 |

St-1 |

|

Productos carbonáceos |

||

|

Carbón activado |

28 |

St-1 |

|

Carbón vegetal |

14 |

St-1 |

|

Lignito |

32 |

St-1 |

|

Carbón bituminoso |

24 |

St-1 |

|

Productos químicos |

||

|

Acetato de calcio |

92 |

St-1 |

|

Acido ascórbico |

39 |

St-1 |

|

Azufre |

20 |

St-1 |

|

Lactosa |

23 |

St-1 |

|

Metales |

||

|

Aluminio |

29 |

St-3 |

|

Bronce |

18 |

St-1 |

|

Material |

Granulometría (dm)(Mic) |

Clase St |

|

Magnesio |

28 |

St-3 |

|

Zinc |

10 |

St-1 |

|

Polímeros |

||

|

Policloruro de vinilo |

107 |

St-1 |

|

Polimetil acrilato |

21 |

St-2 |

|

Resina epoxi |

26 |

St-1 |

|

Policloruro de vinilo |

107 |

St-1 |

Tabla1.Clase de St. para distintos productos.

|

Clase |

K St , (bar.m/s) |

Características |

|

St 0 |

0 |

No hay explosión |

|

St 1 |

0 - 200 |

Débil |

|

St 2 |

200 - 300 |

Fuerte |

|

St 3 |

300 |

Muy fuerte |

Tabla2.Carcaterísticas de la explosión de acuerdo a case St.

Dos de los factores que más contribuyen a una explosión de polvos combustibles es:

- la acumulación de polvo en las áreas y superficies de trabajo y

- la presencia de fuentes de ignición.

Para controlar estos factores son fundamental los programas 5S de orden y limpieza y al control o prevención de chispas, flamas o fuentes de calor que puedan proveer la energía para comenzar el fuego que produzca la explosión.

Es importante identificar si los materiales que maneja la empresa están clasificados como polvo combustible. Esa información se encuentra en las hojas de datos de material (MSDS). El NFPA 61 (2008) provee una lista de materiales de origen orgánico, que generan polvo combustible y que típicamente están presentes o se producen en operaciones agrícolas. Algunos ejemplos comunes son azúcar, almidón, harinas, granos, etc.

Debe existir un programa de inspección, limpieza y mantenimiento de frecuencia regular, que controle la acumulación de polvo para prevenir que esta llegue a concentraciones peligrosas. Tanto los equipos como las superficies de trabajo deben ser inspeccionados para evitar la acumulación.

Los equipos y procedimientos usados en los procesos de limpieza no deben añadir elementos de riesgo como es la dispersión de polvo al limpiar o fuentes de ignición no controladas provenientes de equipos o vehículos.

La clasificación eléctrica del área de trabajo determina los controles necesarios para instalaciones eléctricas de equipos, maquinaria e iluminación donde hay polvo presente, NFPA 499 (2008).

Hay que verificar que los vehículos, equipo o maquinaria que entre en áreas clasificadas este debidamente aprobado para operar en las misma, deben cumplir con los requisitos del NFPA 70 (2004).

Medidas de protección

Si a la vista de las consideraciones apuntadas, se estima que existe un riesgo de explosión de polvo, hay que tomar medidas para combatirlo. Existen las siguientes posibilidades:

- Impedir que se produzca la explosión.

- Prevenir consecuencias de la explosión.

También se recomienda consultar en el Instituto Nacional de Seguridad e Higiene en el Trabajo: Notas Técnicas de prevención, la NTP 29 (1982).

Las explosiones de polvo pueden impedirse si:

- No existe el oxígeno necesario para la combustión explosiva del polvo.

El oxígeno es desplazado por gases no combustibles, tales como el nitrógeno o el dióxido de carbono, hasta el punto de impedir cualquier posibilidad de explosión por reducción de la concentración de oxígeno.

- Las fuentes de ignición eficaces son eliminadas con total certeza.

Esta medida debe aplicarse en todos los casos, incluso aunque ya se hayan adoptado las medidas constructivas de protección.

- La concentración de polvo puede mantenerse lo suficientemente baja como para que la mezcla aire/polvo resulte demasiado “pobre” para permitir la propagación de una explosión.

La humidificación con líquidos puede impedir la formación de nubes de polvo en concentraciones elevadas.

- El polvo combustible puede sustituirse por otro no combustible.

La adición de de polvo inerte (sal gema, sulfato sódico o fosfatos) no es, por lo general, eficaz, más que si la cantidad añadida de éste supone más de la mitad de la mezcla.

Prevenir consecuencias de la explosión: Los efectos de una explosión de polvo pueden limitarse mediante:

- Una construcción resistente a la explosión.

Los recipientes e instalaciones, así como los conductos de conexión, construidos para resistir una explosión, deben poder soportar, sin ruptura, la probable presión de la misma.

- La limitación de la presión de explosión (escape).

Las válvulas de explosión y los discos de ruptura, de dimensiones adecuadas, constituyen, entre otros, dispositivos utilizables con este fin.

- La supresión de la explosión.

Este tipo de instalaciones detecta la explosión en su inicio, por medio de detectores de llama o de presión, y la extingue en sus comienzos, mediante la rápida inyección de agentes extintores.

- El aislamiento de la explosión mediante el desacoplamiento de los sistemas.

El desacoplamiento por medio de esclusas giratorias, chimeneas de descarga, barreras de agentes extintores, válvulas de cierre rápido, son algunos dispositivos recomendados.

Como complemento a las medidas mencionadas, se impone adoptar las siguientes medidas organizativas para disminuir los riesgos de incendio y explosión y para garantizar la eficacia de las medidas técnicas adoptadas.

Procedimientos correctivos

- Limpieza de las instalaciones y sus alrededores.

- Control técnico de seguridad y mantenimiento de instalaciones y equipos

- Señalización y delimitación de las zonas de peligro.

- Instrucción regular del personal.

- Limpieza de las instalaciones y alrededores.

- Auditorías técnicas de seguridad y mantenimiento, en especial válvulas, sensores, correas, cojinetes.

Medidas de protección preventiva

- Evitar la fuga de polvo de los equipos.

- Prohibir que se fume en las áreas críticas.

- Permisos de trabajo en caliente.

- Emplear separadores magnéticos y neumáticos.

- Poner a tierra todos los motores, colectores de polvo, conductos, recipientes metálicos.

- Establecer protección contra rayos y variaciones bruscas de tensión.

- Eliminar rápida y regularmente cualquier acumulación de polvo, empleando equipos de aspiración, no se recomienda el uso de escobas de aire comprimido.

- Empleo de material antiestático para cintas transportadoras.

- Montaje de interruptores de emergencia que desconectan los motores en caso de rozar una cinta transportadora.

- Instalación de dispositivos de equilibrado de presión, que evacuen sin peligro alguno la presión que se haya formado durante una explosión.

- Montaje de indicadores automáticos de temperatura.

- Instalación de pararrayos montados conforme a las reglas vigentes.

- Ejecución de los equipos eléctricos a prueba de polvo.

- Sistemas eficientes de puesta a tierra para evitar cargas electrostáticas.

- Imanes en las bocas de los colectores de aspiración que eliminen partículas metálicas cuyo roce con las paredes metálicas pueda producir chispas y la consiguiente deflagración.

Podemos pensar que la más efectiva protección lo constituyen los sistemas supresores, dado que trabajan sobre los comienzos de la combustión, evitando de esta manera la generación de suficiente cantidad de gases combustibles como para producir una posterior explosión. Lo más terrible en una “explosión de polvo” no lo constituye solamente la primera explosión o explosión primaria, que podrá ser desde pequeña a muy grande, sino, el propio proceso de encadenamiento o de mecha que se genera a posterior, por lo cual la protección no sólo debe ir encaminada a controlar y minimizar los efectos de esta primera explosión, sino, a cortar el proceso de encadenamiento.

Resultados

El “Combustible Dust Hazard Study”, CSB (2006) reúne por vez primera los daños de diversos ramos industriales en una única investigación. Manifiesta que el peligro de explosión existe en todas las industrias en las que existen polvos combustibles. Se investigaron junto a la industria alimenticia también los sectores de producción de goma, metal, madera, farmacéutica, plásticos, pinturas y recubrimientos, química orgánica sintética y otras industrias, para las que en parte no existen amplias normas de seguridad de la Occupational Safety and Helath Administration (OSHA).

Una de las razones por las cuales el CSB realizó el “Combustible Dust Hazard Study” fueron tres grandes explosiones de polvo en los EE.UU. en el año 2003 con un total de 14 muertos y 81 heridos. En base a estos siniestros analizados se pueden filtrar algunos factores típicos que provocan los daños por explosiones.

El polvo de polietileno fue la causa de la explosión en West Pharmaceutical Services, Inc., Kinston, North Carolina, el 29 de enero de 2003, en la que perecieron 6 personas y se destruyó por completo toda la fábrica.

El 20 de febrero de 2003 se produjo una explosión de polvo en CTA Acoustics, Inc., que fabrica material aislante e insonorizante para la industria automovilística en Corbin, Kentucky. El balance fue de 7 muertos, 37 heridos y una planta de producción destrozada.

El tercer siniestro de gran envergadura se produjo el 29 de octubre de 2003 en Huntington, Indiana, en este caso explotó polvo de aluminio. Un trabajador perdió la vida y varios resultaron heridos.

El CSB llegó a la conclusión de que se podrían haber evitado o, al menos, minimizado las explosiones si se hubieran cumplido las normas para polvos inflamables de la National FIRE Protection Asociation.

Discusión de resultados

Institut für Arbeitsschutz der Deutsche Gesetzlichen Unfallversicherung, el estudio actual “Combustible Dust Hazard Study” del U.S. Chemical Safety and Hazard Investigation Board y la experiencia siniestral de Münchener Rück demuestran que los factores de riesgo que provocan explosiones de polvo son similares a nivel internacional. En el sentido de una eficaz prevención contra siniestros se debería considerarlos más en el futuro, en caso contrario, hay que temer que se sigan registrando muertos, heridos y elevados daños materiales y de pérdida de beneficios.

Conclusiones

Las causas, comportamiento y formas de prevención y protección contra el riesgo son cada vez más conocidas gracias a las investigaciones desarrolladas por diversos autores. Ante el alto nivel de riesgo que significa la probabilidad de explosión de polvo, se hace necesario implementar acciones mínimas de prevención cómo:

- Conocer a si tiene o no algún riesgo de explosión de polvo en su planta, y lo que debe hacer para asegurar el correcto funcionamiento de los sistemas de protección de la planta.

- Establecer protocolos de limpieza ya que tienen una importancia crítica en la seguridad frente a explosiones por polvo. El polvo acumulado en equipos, suelos y superficies elevadas como aparatos de iluminación y vigas de soporte en techos, pueden provocar explosiones de polvos secundarios.

- La industria debe utilizar protocolos para los trabajos de mantenimiento: limpieza y soldadura (la fuente de ignición que más explosiones provoca) para asegurar que éstos no aumenten el riesgo de explosión.

- Todo ello, sin descuidar la formación de los trabajadores con objeto de hacerles comprender los riesgos existentes, muchas veces difíciles de detectar de forma intuitiva.

Agradecimientos

Agradecemos sinceramente a la cátedra de Ingeniería Ambiental y Seguridad Industrial de segundo año de Ingeniería mecánica de la Universidad Tecnológica Nacional, Facultad Regional Delta, a su Centro de Investigación en Energía y Ambiente, y por último y no en menor medida a la entidad organizadora del XV Congreso Internacional de Prevención de Riesgos Laborales (ORP2015), Santiago de Chile.

Referencias bibliográficas

BAKER, W. E., et al. Explosion hazards and evalueiion Ed. Elsevier, New York, 1983.

Combustible Dust Hazard Study, U.S. Chemical Safety and Hazard Investigation Board, 2006.

FIELD,P. Explosibility assessment of industrial powders and dust. Fire Research Station , 1983.

FIELD. P. Dusf explosion. Ed. Elsevcer, Amsterdarn, 1981.

HALL, L. J. lnsurance lndustrv views.Intiernational Symposium on Grain Elevator Explosions, Washington OC, 1978.

NFPA 61 – Facilidades Agrícolas y de Procesamiento de alimentos, 2008.

NFPA 70 – Código Eléctrico Nacional, Artículo 500, 502, 504, 2004.

NFPA 484 – Metales Combustibles, 2009.

NFPA 499 – Clasificación de Polvos Combustibles y Localizaciones Peligrosas, 2008.

NFPA 654– Prevención de Fuego y Explosiones de Polvo Provenientes de la Manufactura, Procesamiento y Manejo de Particulado Sólido Combustible, 2006.

NTP 29: Instalaciones de recogida de polvos combustibles. Control del riesgo de explosión, 1982.

Papers relacionados