Introducción

Los accidentes por vuelco de tractor son una de las principales causas de muerte en la agricultura. Entre 2004 y 2008 se produjeron 272 accidentes mortales por vuelco de tractor en España, lo que supone un 70% de los accidentes mortales relacionados con el uso de maquinaria agrícola (Arana et al, 2010).

En el periodo comprendido entre 2005 y 2012 se produjeron 44 accidentes de vuelco de tractor en la Región de Murcia, en 29 de ellos el conductor falleció. Uno de los datos más relevantes obtenidos del análisis es que en los vuelcos de tractor que disponían de protección mediante arco, en un 76,9% este estaba abatido (Martin Gorriz, et al., 2012). En estos casos, aunque se haya puesto a disposición de los trabajadores tractores que cumplen con la normativa del RD 1215/1997, parece necesario que se deben adoptar nuevas medidas que reduzcan los riesgos. La legislación ya establece la obligatoriedad de que todos los equipos de trabajo cuenten con una estructura de protección. Sin embargo, muchos tractores antiguos no poseen ningún sistema de seguridad, ya que son anteriores a la normativa vigente.

En la pasada edición del ORP celebrada en Zaragoza se presentó una solución que automatizaba el uso del arco de seguridad homologado utilizando para ello la hidráulica del propio tractor. Esta solución, que es aplicable a muchos de los tractores, no permite ser implementada en aquellos tractores que disponen de un circuito hidráulico limitado por su presión de trabajo lo que sucede con tractores muy antiguos o con tractores más pequeños.

Objetivos y plan de trabajo

En este contexto, el objetivo básico de este trabajo ha sido diseñar y construir, para tractores que disponen de arco de seguridad abatible homologado y para tractores antiguos que no posean dicho arco (en cuyo caso habrá que diseñar, construir y homologar dicho arco), un sistema de accionamiento completamente autónomo del arco que se active (i) automáticamente cuando el tractor supera un determinado ángulo de inclinación, (ii) a voluntad por el tractorista cuando este percibe que se encuentra en una situación de riesgo de vuelco.

El fin último de este trabajo es el de crear un sistema antivuelco automático y autónomo adaptable en cada caso a las prestaciones de los distintos modelos de tractor existente y que se base en el accionamiento hidráulico del arco antivuelco manual y la electrónica que se desarrolló y explicó en el pasado congreso y que permita incorporar esta nueva tecnología en aquellos tractores con circuitos hidráulicos de prestaciones insuficientes o limitadas. La solución, al tratarse de un equipo autónomo, será también útil y adaptable a otros vehículos que no dispongan de circuito hidráulico (quads, cortadoras de césped,…)

Metodología

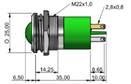

El sistema de control electrónico, que ya fue presentado, permite modos de funcionamiento: (1) accionamiento manual por pulsador (2) accionamiento automático por sensor de inclinación. En el segundo modo de funcionamiento, se han definido dos niveles de señal según el ángulo de inclinación que mide dicho sensor, (2a) en un primer nivel se activa una señal de alarma cuando se sobrepasa un determinado ángulo de inclinación preestablecido y (2b) en un segundo nivel, para un mayor ángulo de inclinación, se activa una señal de accionamiento automático del arco de seguridad. El valor de los ángulos de inclinación del accionamiento automático es ajustable por software.

Diseño del Sistema Electrónico de control antivuelco

Los requerimientos exigidos al sistema de control electrónico fueron:

· Controlar el accionamiento manual del arco.

· Controlar la activación de una alarma acústica, cuando se sobrepasa un primer nivel de pendiente. Valor de pendiente configurable por el técnico.

· Controlar la activación automática del arco, cuando se sobrepasa un segundo nivel de pendiente. Valor de pendiente configurable por el técnico.

· Enviar un SMS con las coordenadas geográficas del tractor, cuando se produzca la activación automática del arco.

· Guardar en memoria todas las actuaciones que se realizan sobre el arco.

· Impedir el rearme del dispositivo cuando se produzca la activación automática del arco. En este caso será necesario actuar sobre la caja de conexiones y reiniciar el sistema.

Figura 1. Diagrama de Flujo

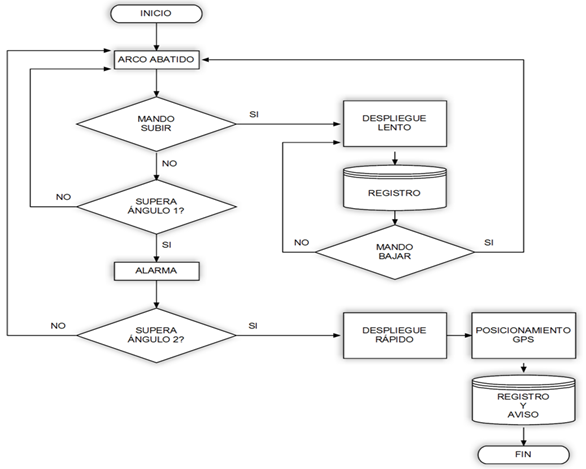

El sistema de control utiliza un microcontrolador (ATmega2560) programado en lenguaje C, con una unidad de medición inercial (acelerómetro y giroscopio), una tarjeta de memoria microSD y un módulo GSM/GPS (Figura 2). El software desarrollado permite almacenar un histórico de las actuaciones manuales y automáticas del dispositivo de seguridad.

Figura 2. Prototipo de tarjeta de control del dispositivo

La unidad de medición inercial PM6050 mide la velocidad, orientación y fuerza gravitacional por medio del uso del acelerómetro y del giroscopio. Para reducir el ruido de la señal y obtener el valor del ángulo de inclinación la señal es filtrada utilizando un filtro Kalman.

En el modo de accionamiento automático, en el caso de que se produzca la activación automática del arco de seguridad cuando se sobrepasa el grado de inclinación establecido, se activa el módulo GSM y se envía al Teléfono de Emergencias un mensaje SMS con las coordenadas geográficas del lugar donde se encuentra el tractor. Esto permite que los Servicios de Urgencia localicen el lugar del accidente de forma inmediata. Además, en este modo de accionamiento, cuando se produce la activación automática del arco no es posible rearmarlo manualmente; es necesario reiniciar el sistema actuando en la caja de conexiones.

Accionamiento manual

Para el accionamiento manual del arco a voluntad del operario del tractor se utiliza una caja de control IP65 montada sobre el tractor con sistema de doble mando. Una segunda caja de control contiene los componentes electrónicos (relés de estado sólido, alarma, etc.) encargados del accionamiento del arco tanto manual como automático. Estos dos subsistemas, sistema electrónico de control y caja de accionamiento manual están conectados entre sí.

En paralelo al sistema electrónico de control, que estará actuando en todo momento avisando con una alarma en pendientes no seguras y activando el arco en situaciones de peligro inminente, se tiene el sistema de accionamiento manual, con el que el operario puede abatir o desplegar el arco a voluntad según la situación.

Figura3. Accionamiento manual

Figura 4. Esquema de conexionado eléctrico del cuadro de accionamiento manual del arco así como del conexionado con la electrónica para el accionamiento automático

Materiales Electrónicos

|

Microcontrolador Arduino Mega 2560 |

|

|

Módulo GSM/GPRS |

|

|

Módulo MicroSD |

|

|

Regulador de tensión LM78XX Acondicionar la señal de 12V que se tiene en la batería del tractor a los 9V y 5V |

|

|

Pantalla LCD FSTN. Visualización de los ángulos frontal y lateral de inclinación del tractor |

|

|

Caja industrial estanca y aislada |

|

|

BLOQUES DE CONTACTO Y COLLARINES Gama modular de pulsadores, mandos giratorios y dispositivos de luz piloto |

|

|

Relé de estado sólido OMRON G3NA |

|

|

INDICADOR DE MODO ON Y ALARMA |

|

|

Led alarma |

|

|

Zumbador para alarma |

|

Figura 5. Tabla de Materiales Electrónicos

Diseño del Sistema mecánico antivuelco

El diseño del sistema mecánico, que ya fue descrito, responde a la necesidad de conservar el arco homologado que ya lleva incorporado de fábrica el tractor, esto obliga a que las uniones entre los cilindros hidráulicos y el arco no puedan realizarse con soldadura, ya que cualquier actuación de ese tipo sobre el arco haría que este perdiera su homologación. Se optó por una solución del tipo abrazadera sobre la estructura del arco.

Los requerimientos exigidos al sistema de accionamiento del arco de seguridad han sido:

· Accionamiento rápido en el caso de activación automática, en caso de que este se produzca se recomienda el paso por el Taller mecánico y la revisión de todo el conjunto.

· Accionamiento lento en el caso de activación a voluntad por el tractorista, lo cual permite un mejor mantenimiento de las abrazaderas que unen cilindro y arco.

· Mantener desplegado el arco aunque el tractor se pare. El arco no podrá debilitarse como consecuencia del vaciado de los circuitos hidráulicos. Los cilindros deberán quedarse en carga.

· Que sea lo más económico posible, lo que favorecerá su implantación. El sistema podrá adaptarse a los tractores que ya disponen de arco de seguridad homologado.

La parte mecánica del arco de seguridad está compuesta por el propio arco, los cilindros hidráulicos para la elevación del arco y la estructura de amarre que alberga los cilindros y el arco.

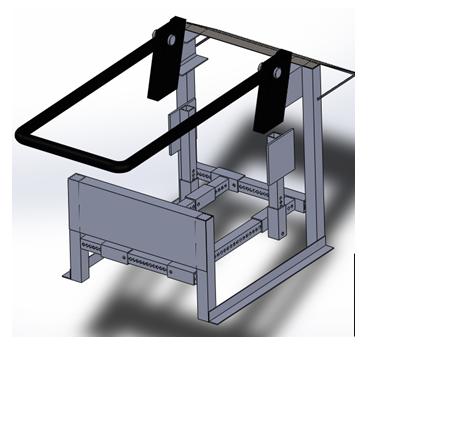

En la figura 6 se muestra la estructura de amarre que soporta tanto el cilindro hidráulico como el arco de seguridad.

Figura 6. Estructura soporte del arco, cilindro hidráulico y arco de seguridad.

El sistema que se ha desarrollado utiliza el accionamiento hidráulico para el plegado y desplegado del arco de seguridad. Dos cilindros hidráulicos soldados a la base de la estructura soporte permiten cambiar la posición del arco de seguridad desde la horizontal (reposo-no seguro) hasta la vertical (trabajo-seguro).

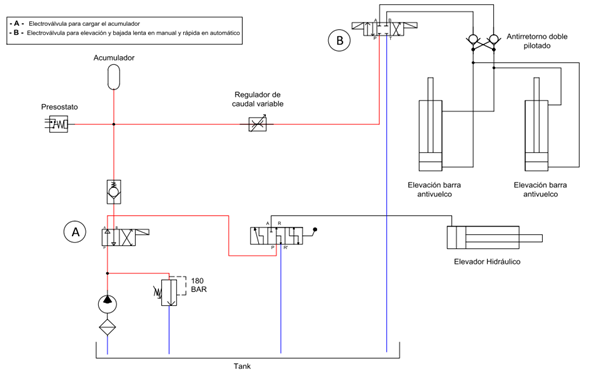

Diseño del Sistema hidráulico autónomo

El circuito hidráulico tendrá que cumplir los siguientes requerimientos:

1. Debe tener dos modos de trabajo, uno de accionamiento lento y a voluntad y otro de accionamiento por seguridad.

2 Para el accionamiento por seguridad se debe disponer de suficiente potencia acumulada para elevar el arco en el menor tiempo posible.

3 Una vez accionado (posición desplegado) deberá mantener la presión de accionamiento, con el objetivo de que en el caso de vuelco y parada del tractor el arco de seguridad continúe en su posición.

Teniendo en cuenta que las geometrías y los pesos de tractores y arcos homologados son muy variadas, para poder cumplir con los citados requerimientos se ha desarrollará un banco de pruebas en el que se puede instalar cualquier arco homologado de cualquier modelo de tractor y ensayar distintos conjuntos central hidráulica – cilindros – acumulador.

El control del circuito hidráulico se realiza a través del sistema electrónico descrito en el apartado anterior. Existen dos opciones de accionamiento: (1) accionamiento manual del arco de seguridad a baja velocidad, donde el operario utiliza a voluntad un pulsador situado en el panel de mandos, que es accesible desde el asiento, (2) accionamiento automático del arco de seguridad a alta velocidad, en cuyo caso la señal de accionamiento la envía en sistema de control electrónico cuando se sobrepasa un determinado ángulo de inclinación.

Figura 7. Esquema del circuito hidráulico.

Dispositivo de simulación de vuelco

Para simular los diferentes estados de inclinación y vuelco del tractor, de manera que se puede obtener la respuesta que dará el sistema real instalado ante diferentes formas de vuelco se ha desarrollado una plataforma en la que se puede instalar la placa electrónica de detección de inclinación que se integrará en el tractor. Mediante el uso del programa de diseño asistido por ordenador SolidWorks se ha procedido al diseño de los componentes necesarios.

Figura 8. Diseño en Solidworks de la plataforma de simulación.

En la figura 9 se puede ver el montaje definitivo del simulador.

Figura 9. Montaje de la plataforma de simulación de vuelco

Se ha realizado el diseño de la plataforma de forma que sea lo más compacta posible, de esta manera se introducen las mínimas vibraciones posibles sobre el sistema cuando se realizan las simulaciones.

Se planteó la opción de hacer un sistema neumático de accionamiento del mecanismo de manera que se pudiera variar la velocidad de giro del simulador además de conseguir una velocidad muy alta de movimiento de manera muy sencilla. También se puede conocer el ángulo en el que se encuentra, ya que el cilindro neumático instalado permite la adición de sensores de medida de posicionamiento del vástago durante el recorrido del mismo.

Resultados

Banco de ensayos

![]()

|

La primera idea que se tuvo para diseñar el banco de ensayos se muestra en la figura 10. Se trata de un banco que incorporaba distintas piezas móviles y posicionadores para incorporar cualquier tipo de arco y conjunto de cilindros, sin embargo una vez se procedió a su fabricación se comprobó, al tratar de adaptar tres modelos de arco diferente, que su diseño no resolvía adecuadamente los diferentes montajes que eran necesarios, ante tal eventualidad se optó por fabricar una estructura mucho más sencilla en la que se incorporarían una serie de utillajes fabricados a la medida de cada arco que fuera necesario probar. Dos perspectivas distintas del resultado de la evolución del banco con uno de los arcos a ensayar se muestra en las figuras 11 y 12. Los utillajes diseñados permiten instalar y ensayar diferentes tamaños de cilindros y además son de gran utilidad ya que suponen un primer diseño de las piezas que posteriormente habrán de ser incorporadas a la estructura del tractor o la máquina en la que se termine haciendo la instalación.

|

|

|

Minicentral:

Para atender todas las situaciones y con el fin de fabricar en serie se ha optado por una solución suficientemente robusta de dimensiones reducidas para que afecte lo menos posible a la ergonomía del tractor y coste relativamente bajo y que es capaz de suministrar suficiente potencia en las condiciones de ensayo más desfavorables que permitan que el arco se encuentre en posición vertical arrancando desde la horizontal en menos de 500 ms.

Se trata de una central hidráulica autónoma para conexión a toma de 12V de manera que hace el sistema a instalar completamente autónomo e independiente del vehículo en el que es instalada. De esta manera se evitan las particularidades de cada marca o montaje hidráulico que incorpore cada vehículo (Fig. 13).

Características técnicas:

- Tensión: 12v

- Potencia: 800w

- Capacidad del depósito: 2,5 litros

Caudal máximo: 16 l/min

Caudal máximo: 16 l/min

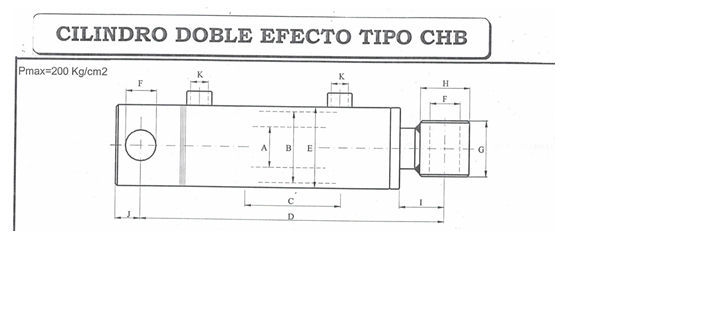

Descripción técnica de los cilindros

Para resolver las distintas situaciones que se pueden encontrar se opta por el uso de tres tipos de cilindros, todos ellos son cilindros de doble efecto que responden al esquema que se muestra en la Figura 14 capaz de trabajar a una presión máxima de 200 Kg/cm2. En la Figura 15 se muestra una fotografía de uno de los cilindros empleados.

Cilindro hidráulico 20/32:

|

ØA |

ØB |

C |

D |

ØE |

ØF |

G |

ØH |

I |

J |

K |

Fmax(kg)(P=180bar) |

|

20 |

32 |

200 |

355 |

40 |

16.2 |

35 |

30 |

28 |

17 |

¼”G |

800 |

Cilindro hidráulico 25/40:

|

ØA |

ØB |

C |

D |

ØE |

ØF |

G |

ØH |

I |

J |

K |

Fmax(kg)(P=180bar) |

|

25 |

40 |

200 |

370 |

50 |

20.5 |

40 |

35 |

50 |

19 |

3/8”G |

1250 |

Cilindro hidráulico 30/50:

|

ØA |

ØB |

C |

D |

ØE |

ØF |

G |

ØH |

I |

J |

K |

Fmax(kg)(P=180bar) |

|

30 |

50 |

200 |

400 |

60 |

25.5 |

45 |

40 |

54 |

25 |

3/8”G |

1960 |

![]()

|

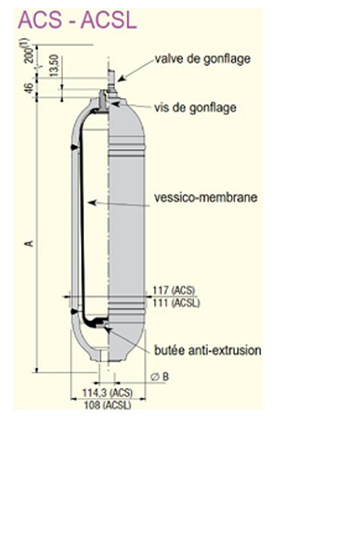

Descripción técnica de los acumuladores:

Con el fin de garantizar un tiempo de despliegue adecuado, se propone un acumulador del tipo vejiga membrana y se plantean tres tipos con capacidades de 2, 3 y 4 litros. El esquema de todos ellos responde a lo representado en la Figura 16. En la Figura 17[BMG1] se muestra una fotografía de algunos de los mismos.

![]()

Posibles opciones:

- Acumulador de vejiga-membrana con capacidad para 2 litros de aceite hidráulico con presión máxima de trabajo a 330bar y precarga de Nitrógeno a 112bar. Conexión ¾ BSP

- Acumulador de vejiga-membrana con capacidad para 4 litros de aceite hidráulico con presión máxima de trabajo a 330bar y precarga de Nitrógeno a 112bar. Conexión ¾ BSP

- Acumulador de vejiga-membrana con capacidad para 3 litros de aceite hidráulico con presión máxima de trabajo a 330bar y precarga de Nitrógeno a 112bar. Conexión ¾ BSP

|

Discusión de resultados

La propuesta realizada que se compone de banco de ensayo, minicentral hidráulica, juego de cilindro y juego de acumuladores permite disponer de un procedimiento de ensayo rápido de las condiciones técnicas más adecuadas para las distintas y muy variadas geometrías y pesos que existen en el mercado de tractores.

Cualquiera de las combinaciones que se plantean permitirá el cumplimiento de los requisitos de alzado del arco. El accionamiento manual o automático está garantizado por el diseño de la minicentral y los tiempos de respuesta serán conseguidos mediante la elección adecuada de los acumuladores y la estabilidad de la estructura una vez desplegada por el modelo de cilindro instalado.

Conclusiones

Se puede afirmar que se han cumplido los objetivos planteados. La instalación del arco de seguridad autónomo automático puede ayudar a reducir considerablemente la mortalidad en accidentes por vuelco de tractores que hasta el momento se presentaban como vulnerables por no ser atendidos en soluciones técnicas existentes en el mercado. La instalación de este sistema de activación del arco de seguridad junto con el uso del cinturón de seguridad persigue reducir los daños por el aplastamiento del conductor del tractor en caso de vuelco.

La novedad de este proyecto radica en que se ha desarrollado un producto compatible con cualquier configuración de tractor que permite que la activación del arco se produzca de forma automática cuando la inclinación que tiene el tractor se considere peligrosa, no dependiendo la seguridad del individuo solamente de sus propias decisiones.

Además este dispositivo permite el accionamiento del arco a voluntad por el tractorista, cuando este percibe que se encuentra en una situación de riesgo de vuelco ó bien va a circular por una vía pública, donde es obligatorio llevar el arco de seguridad desplegado. El accionamiento a voluntad por el tractorista se ha diseñado para que se accione de una forma sencilla y cómoda y sin que afecte o comprometa a otros sistemas que pueda estar utilizando el tractor en el momento del accidente.

Como valor añadido, se sigue incorporando en el sistema de control el envío de un SMS con la ubicación del tractor en caso de vuelco del mismo gracias a la tecnología GPS. Se pretende con esto que tanto el personal encargado de la explotación donde se encuentre trabajando el tractor como unidades de protección civil tengan constancia de posibles accidentes que se hayan podido producir.

Agradecimientos

Agradecimientos a Instituto de Salud y Seguridad Laboral de la Comunidad Autónoma de la Región de Murcia y a la empresa G´s España.

Referencias bibliográficas

Arana I., Mangado J., Arnal P., Arazuri S., Alfaro J.R., Jarén C. 2010. Evaluation of risk factors in fatal accidents in agriculture. Spanish Journal of Agricultural Research, 8 (3), 592-598.

Martin Gorriz B., Ibarra Berrocal I., Mínguez Samper A., Morente Sánchez A. 2012. Accidentes por vuelco de tractor de la Región de Murcia: propuestas para su reducción. Formación de Seguridad Laboral, 123, 70-71.

[BMG1]?

Papers relacionados