Introducci—n

Los estudios ergon—micos tradicionales, seleccionan los puestos de trabajo como el punto de partida de la valoraci—n e intervenci—n ergon—mica, lo cual es una buena forma de comenzar un estudio en una empresa manufacturera. Sin embargo, muchos de estos estudios, parten del hecho de que todos los puestos est‡n insertados en empresas que trabajan con sistemas de manufactura en l’nea, tales como los ilustrados en el sistema Ford/Taylor o tambiŽn llamado, el sistema en l’nea acompasado por el equipo.

Esta investigaci—n, quiere mostrar algunos aspectos resaltantes desde el punto de vista ergon—mico que aparecen en los sistemas de manufactura m‡s extendidos hoy d’a y particularmente resaltar las bondades y defectos de los sistemas de producci—n, conocidos como sistemas de producci—n flexible. Es conocido que una parte importante de la literatura de manufactura, exalta las bondades de los sistemas de producci—n flexible y los fabricantes han hecho cambios importantes en sus procesos productivos para ser flexibles. El tŽrmino de producci—n flexible, est‡ asociado a la flexibilidad de la l’nea para producir cantidades diferentes de productos y tambiŽn est‡ asociado a producir diversos productos en una misma l’nea. Ahora bien, desde el punto de vista de las personas, se entiende por flexibilidad a la polivalencia de los trabajadores de poder efectuar diversas tareas, con diversas m‡quinas, con competencias mœltiples en horarios diversos para poder as’ adaptarse a la demanda del mercado. El objetivo de este trabajo, consiste en revisar la literatura especializada al respecto, realizar una encuesta entre trabajadores de manufactura en Venezuela para confrontar las diversas opiniones dese el puto de vista de la ergonom’a.

Los sistemas de producci—n en manufactura

Los sistemas de producci—n para manufactura m‡s conocidos son los siguientes: just in time (JIT), [1]donde se cumplieron las expectativas de la producci—n flexible. El flujo en l’nea acompasado por el operario (FLAO) que al igual del JIT utiliza las personas junto a una l’nea de producci—n como base de su flexibilidad y el sistema de cŽlulas de producci—n flexible FMS que utiliza la automatizaci—n para ser flexible. Estos tres unidos a los artesanales sistemas por encargo o job shop (JS) y flujo en lotes (FL), completan lo que algunos autores como Miltenburg, [2] han agrupado como sistemas de producci—n flexibles Nada es m‡s flexible que el ser humano, todav’a las m‡quinas no alcanzan el grado de flexibilidad de las personas, pero Žstas deben trabajar dentro de un sistema de producci—n. El m‡s flexible de los sistemas es el sistema por encargo o Job Shop, donde una o varias personas elaboran un producto o servicio artesanal o de manera personalizada con alta tecnolog’a, como es el caso de un sastre o mec‡nico relojero. Sin embargo este proceso productivo, tiene la limitaci—n, que no puede cumplir con los requisitos de producci—n. Es conveniente resaltar llegado a este punto, que los sistemas deben cumplir con unos requisitos de producci—n, entre los cuales se encuentran el volumen, la calidad, la capacidad de entregar a tiempo, los costes, la gesti—n eficiente y la flexibilidad [3] . Si un sistema de producci—n, deja de ser competitivo por alguno o varios de estos ’tems, la empresa fracasar‡ y el desempleo acompa–ar‡ a la crisis subsecuente. As’ entonces, los sistemas de producci—n industrial, reconocidos como flexibles son el FLAO, el JIT y FMS. La raz—n por la cual los sistemas de producci—n en l’nea se utilizan tanto, es porque cubren muy bien los requisitos de producci—n, en cuanto a volumen, calidad y entrega. Adem‡s son muy sencillos de instalar, gestionar y entrenar al personal. Adicionalmente, emplean muchas personas con formaciones diferentes y tienden a ser trabajos bien remunerados. Los sistemas flexibles, requieren de una capacitaci—n mayor para poder ser competitivos.

Metodolog’a

El trabajo presentado se apoya en una extensa revisi—n bibliogr‡fica, la cual se realiz— con bases de datos internacionales disponibles en la Universidad de los Andes sobre libros y art’culos de ergonom’a y manufactura. TambiŽn los art’culos de congresos ORP del centro Cerpie-UPC, combinado con revisi—n de revistas especializadas en ergonom’a y manufactura, como Human Factors and Ergonomics in Manufacturing, Applied Ergonomics, Applied Ingeniering. Las palabras claves fueron ergonomics, flexible manufacturing. Luego se realizaron las visitas a empresas durante dos a–os y se entrevistaron a doscientas personas que trabajan en el ‡rea de manufactura en Venezuela.

La metodolog’a empleada se puede resumir de la siguiente manera:

Figura 1. Metodolog’a

Revisi—n de la literatura

Ergonom’a en el sistema de producci—n: Es conveniente aclarar que los lineamientos producto de la necesidad de fabricar un art’culo, son consecuencia del dise–o del mismo, del sistema de producci—n y de los volœmenes a fabricar bajo una determinada filosof’a de producci—n. Otro aspecto importante que debe ser discutido lo constituyen las posturas dominantes que se adoptan en los diversos sistemas de producci—n. La postura junto al trabajo repetitivo condiciona el gasto energŽtico en que incurren los trabajadores al momento de realizar su trabajo, [4] algunos sistemas de producci—n condicionan a sus trabajadores para efectuar su tarea de piŽ. Otros prefieren un trabajo sentado con velocidades constantes en la l’nea de producci—n y algunos sistemas permiten en su concepci—n la posibilidad de realizar el trabajo sentado/ de piŽ, con la velocidad regulada por el trabajador, lo cual, es el caso m‡s acertado [5]. Los siete sistemas de producci—n estudiados desde el punto de vista ergon—mico en manufactura son : el job shop, donde los trabajadores pueden trabajar sentados y de pie, dependiendo de la tarea, la cual suele ser muy variada y realizada a su propio ritmo, tiene problemas con las entregas y la calidad, lo cual genera un elevado estrŽs. El flujo en lotes, el cual, tambiŽn ofrece cierta variabilidad en cuanto a posturas y tareas y mejora las entregas. El sistema de flujo en lotes tiende a crear puestos de trabajo donde los operarios se encuentran sentados o apoyados, normalmente las personas est‡n sometidas a un fuerte estrŽs pues no pueden cumplir con los pedidos.

El flujo acompasado por el operario (LAO), es un buen sistema pues permite trabajar sentado de pie y la velocidad no la impone la m‡quina. Hay una cinta transportadora de la cual el operario coge y descarga la pieza, trabajando a su ritmo, pero debe cumplir con una cuota diaria de producci—n, la calidad del producto es buena, y la entrega tambiŽn.

El justo a tiempo (JIT) permite variar posturas, velocidades y gasto energŽtico, requiere de gran capacitaci—n y concentraci—n en la tarea. Los trabajos bajo Just in time JIT tienden a ser trabajos casi siempre s—lo de piŽ, con tareas muy variadas y entretenidas, presentan problemas con los cambios de ritmos, pues cuando no se calcula bien el trabajo que realiza cada operario y producen gran cansancio y complejidad del trabajo. Existen muchos especialistas que dicen que los sistemas de producci—n flexibles, tambiŽn llamados por algunos autores sistemas de manufactura esbeltos, (lean, LMS), fueron definidos de esta forma a partir de un estudio sobre la industria del autom—vil, que se dirigi— desde el MIT. [6], son nocivos desde el punto de vista de la intensidad del trabajo, [7] (Genaidy, A y Karwowski, W y otros autores como Hunter, [8] los consideran buenos por la autonom’a del puesto y que los trabajadores realizan un esfuerzo menor y el dise–o del puesto de trabajo es mejor. Se puede decir a favor, que los trabajos que se hacen bajo producci—n flexible son mejores desde el punto de vista de posturas, pues las personas se ven obligadas a usar paquetes de mœsculos diferentes y operaciones mentales con secuencias distintas que enriquecen el trabajo. Un art’culo publicado por Arezes [9] denominado Threats and Opportunities for Workplace Ergonomics in Lean Environments recopila una amplia literatura e ilustra, sobre los dos puntos de vista. A favor, dice que disminuye el esfuerzo del trabajador, e incrementa la participaci—n de los trabajadores en las decisiones y se incrementa el trabajo en equipo. En contra, se muestra que se incrementa el riesgo musculo esquelŽtico, se incrementa la presi—n sobre el trabajador, se intensifica el trabajo y que estos sistemas pueden ser tomados como una modernizaci—n del Taylorismo. Otros autores han realizado una amplia revisi—n de la literatura sobre lean manufacturing como Cuatrecasas y Olivella [10] donde explican que los procesos lean sustituyen el viejo paradigma de divisi—n entre planificaci—n, fabricaci—n y predominio de control jer‡rquico con el trabajo en equipo y la rotaci—n, algo bueno en teor’a, pero se discute tambiŽn que la reacci—n de los trabajadores no siempre es buena ante esta forma de trabajar. En definitiva, hay opiniones encontradas con respecto a este tipo de trabajo flexible.

El sistema de cŽlulas de producci—n flexible (FMS), es un trabajo con equipo autom‡ticos robotizados, semejante al trabajo de oficina y tiene un alto reconocimiento social por la capacitaci—n previa que requiere. Es un trabajo con mucha programaci—n y se ve como una extensi—n de la rob—tica. El trabajo manual se reduce a una puesta a punto del equipo, en funciones de calibraci—n y mantenimiento.

El flujo continuo (FC), es un sistema en l’nea muy automatizado para producir un producto œnico, o de una familia de productos semejantes, como petr—leo, cerveza, acero y tiende a ser un sistema con tareas muy aburridas, pero al mismo tiempo exige gran atenci—n del proceso. No es un trabajo flexible.

El flujo lineal acompasado con el equipo (LAE) o sistema Ford/Taylor tambiŽn llamado trabajo en cadena, es el sistema m‡s criticado desde el punto de vista social y ergon—mico, pues es muy perjudicial por su velocidad, trabajo repetitivo, falta de autonom’a y calidad de la tarea. La mayor’a de las lesiones musculo esquelŽticas por repetitividad y posturas ocurren en las empresas que trabajan de esta manera. Es decir las grandes cualidades manufactureras entran en contradicci—n con la salud. El reto es convertir el trabajo en una experiencia saludable y placentera. La ergonom’a es rentable y m‡s vigente que nunca para garantizar la salud y el equilibrio con la productividad en las empresas. [11]

ÀQuŽ piensan las personas con respecto a los sistemas flexibles de producci—n?

En una encuesta realizada desde la Universidad de Los Andes en Venezuela, sobre un universo de trescientos trabajadores del ‡rea de manufactura, contestaron lo siguiente sobre las preguntas abajo listadas:

- 1. Si usted puede seleccionar, entre trabajar, con un sistema de producci—n flexible, o un sistema de producci—n en l’nea, ÀCual seleccionar’a? Sistema de producci—n flexible 70%

- 2. Sistema de producci—n en l’nea 30%.

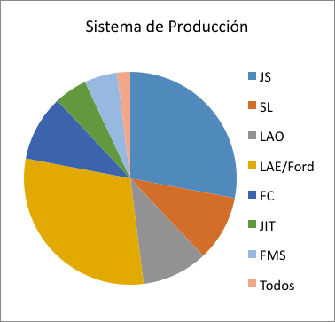

- 3. ÀCuales son los sistemas de producci—n que mejor conoce? JS (28%), SL (10%), LAO (10%), LAE (30%),FC (10%), JIT(5 %), FMS (5%),Todos (2%) .

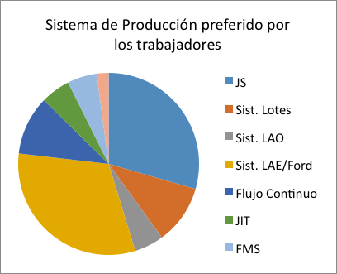

- 4. ÀCon cu‡l de los siete sistemas de producci—n prefiere trabajar?

JS (25%), SL (10%), LAO (5%), LAE (20%),FC (10%), JIT(5 %), FMS (5%),Todos (10%)

Figura 2. Sistemas de producci—n conocidos

Figura 3. Sistemas de producci—n preferidos

5. Si usted recibe una oferta de trabajo, Àle importa el sistema de producci—n con el cual trabajar’a?

No me importa el sistema de producci—n 95%

Si importa el sistema de producci—n 5%

Discusi—n de resultados

Es conveniente aclarar que esta encuesta refleja el comportamiento de un sector de un pa’s en particular. En ningœn caso, es transferible a la realidad de Europa, Usa o Jap—n. Sin embargo, da luces sobre la percepci—n que se tiene en otros mercados sobre la producci—n flexible. As’, los sistemas lean maufacturing, (LM) que incluyen just in time, rotaci—n, Kaizen, trabajo en grupo y una fuerte orientaci—n a eliminar el desperdicio e identificar la cadena de valor, son totalmente conocidos y usados en Jap—n, su pa’s de origen. La literatura muestra que 28,2% de los trabajadores europeos, trabajan bajo LM, de acuerdo a la definici—n que dan los mismos trabajadores de la organizaci—n del trabajo en sus empleos [12]. En Espa–a se usa menos, el sistema se usa preferentemente en las empresas del autom—vil y en la construcci—n de m‡quinas. En Venezuela, solo el 5% lo conoce y le gustar’a trabajar con este sistema.

Los pa’ses o regiones que fueron impactados por las diversas crisis y tuvieron que disminuir significativamente su producci—n, particularmente, el sistema de producci—n continuo y en l’nea acompasado por el equipo, perdieron significativamente, sus respectivos empleos, debido a que estos, producen muchos bienes que se quedaron sin compradores. Los pa’ses que sufren la crisis con un conocimiento tecnol—gico menor de los sistemas de producci—n flexibles, padecen aœn m‡s la crisis, producto de la discapacidad de generar empleos fijos y seguros con una financiaci—n aceptable. Ante la bœsqueda de una soluci—n inmediata, muchos trabajadores han tenido que emplearse dentro de los sistemas por encargo (job shop), pues son sistemas artesanales, simples y que permiten un sub empleo. Los m‡s exitosos, tambiŽn pueden ingresar como trabajadores por encargo, pero con la figura de emprendedores aut—nomos. La encuesta presentada, muestra una parte de esta realidad, donde los trabajadores aceptan trabajar en cualquier sistema de producci—n que ofrezca un empleo. Si se puede elegir, entonces el sistema por encargo, aparece como el favorito por su flexibilidad de horarios y tareas.

El sistema de flujo en lotes tiende a crear puestos de trabajo donde los operarios se encuentran sentados o apoyados, normalmente las personas est‡n sometidas a un fuerte estrŽs pues no pueden cumplir con los pedidos, es un trabajo generalmente en grupos, con muchos conflictos, muchas Pymes y empresas de tama–o medio, trabajan de esta manera, pero el secreto de su Žxito es la capacidad de trabajar en equipo. Mantener un buen clima laboral es un reto muy importante, donde el liderazgo juega un rol fundamental. El 10% de los trabajadores de la encuesta, lo seleccion— como su favorito por su flexibilidad y variabilidad de la tarea durante el per’odo laboral. [13].

Los sistemas de producci—n en l’nea LAE, (Ford/Taylor) tienden a ser mal vistos por los profesionales de la ergonom’a, por los riesgos que ello entra–a, particularmente el trabajo repetitivo y posturas sostenidas. En algunas empresas, la velocidad, puede ser un problema grave con muchos problemas mœsculos esquelŽticos. Sin duda, de todos los sistemas industriales estudiados, es el que presenta mayores riesgos. Afortunadamente, los conocimientos actuales en ergonom’a y salud, permiten predecir y controlar problemas de forma preventiva. Estudios con mayores pausas, mayor entrenamiento y mejoras del entorno laboral ayudan a mejorar el puesto de trabajo. La aceptaci—n de las diferencias entre los seres humanos es la clave para determinar los umbrales de cada persona y su capacitaci—n posterior. Indudablemente, para mantener esta percepci—n, es necesario cuidar con mucho esmero este tipo de trabajo, desde el punto de vista ergon—mico y de responsabilidad social. Sorpresivamente, un porcentaje muy elevado de los trabajadores encuestados 20% lo prefiere, por el hecho de ser bien remunerado y ofrecen seguridad de empleo a largo plazo, donde los trabajadores conocen c—mo funciona el sistema LAE, y se sienten c—modos con este tipo de trabajo. Las evaluaciones con mŽtodos ergon—micos, como OWAS [14], NIOSH [15], OCRA [16] RULA [17], REBA[18], u otro ajustado al puesto de trabajo observado, que permiten llevar un control peri—dico del problema mœsculo esquelŽtico u otro de tipo ergon—mico.

Los sistemas de producci—n de flujo continuo FC, son sistemas con horarios muy r’gidos que requieren de una atenci—n permanente a sistemas autom‡ticos, con un monitoreo permanente y pueden ser muy aburridos, es necesario realizar estudios para enriquecer la tarea y actividades. Desde el punto de vista de producci—n produce volœmenes muy elevados de un producto y son muy rentables. Un 10% de los trabajadores lo eligi— como su favorito pues tiende a utilizar especialistas y muchos trabajadores se sienten c—modos con un tipo definido de aprendizaje.

Conclusiones

Los sistemas flexibles de producci—n artesanales como el sistema por encargo (job shop), son muy atractivos para las personas trabajadoras, son caracter’sticos de las profesiones libres y emprendedoras, tienden a crear puestos de trabajo con personas trabajando sentados y de piŽ, con tareas variadas y horarios flexibles, a pesar de que este tipo de trabajo somete a quien lo ejerce, a niveles de estrŽs muy elevados con compensaciones econ—micas no estables y algunas veces insegura. Desde la perspectiva industrial, no son muy usados pues su capacidad de producci—n es muy limitada. En la encuesta, fueron elegidos como los mejores con un 25 %, y tambiŽn son muy conocidos con un 28%. Las personas los asocian al trabajo independiente y a emprendedores de las microempresas.

Los sistemas de producci—n flexible FMS, tienden a generar trabajos sentados con gran uso de ordenadores y tareas de programaci—n, lo cual exige habilidades que no todo trabajador posee, es muy valorado desde el punto de vista social y econ—mico, pero pertenece a los profesionales. Son trabajos poco flexibles en cuanto a horarios, pues requieren de una gran atenci—n, disponibilidad a cualquier hora para mantenimiento y calibraci—n. Es poco conocido entre la poblaci—n encuestada, s—lo el 5% lo conoce con propiedad.

Los trabajos conocidos como esbeltos (lean), tal como el Just in time JIT son trabajos flexibles, con orientaci—n a ser trabajos casi siempre s—lo de piŽ, con tareas muy variadas y entretenidas, presentan problemas con los cambios de ritmos e intensificaci—n del trabajo, pues cuando no se calcula bien la carga de trabajo que realiza cada operario, producen cansancio en las extremidades superiores e inferiores. Tiene una gran carga mental con diversas competencias intelectuales, el trabajo es intenso y no todos pueden soportarlo sin un profundo entrenamiento. Las opiniones aparecen divididas en cuanto a las ventajas y desventajas que tienen este tipo de sistemas sobre los trabajadores. Es un sistema muy valorado por la industria manufacturera, pues produce volœmenes medios de productos, con gran variabilidad. Los encuestados lo conocen muy poco, tan solo un 5%.

El sistema en l’nea acompasado por el operario LAO, es un sistema que puede ser considerado flexible, o parcialmente flexible, bien valorado en general por algunos especialistas de la ergonom’a, pues el trabajador no tiene la presi—n de la velocidad de la m‡quina, puede trabajar sentado o de piŽ, como desventaja, se puede concluir que puede ser aburrido y repetitivo. Desde el punto de vista de la producci—n y manufactura produce volœmenes medios de productos con poca variabilidad de forma eficiente, lo cual es muy estimado por las empresas. Es una buena alternativa para los sistemas LAE (Ford/ Taylor), cuando el proceso lo permite. Los encuestados lo conocen poco, solo un 10%.

Agradecimientos

Este trabajo, agradece al Diplomado de Seguridad, Ergonom’a y Salud Ocupacional la Universidad de los Andes, por el suministro de personal, tanto de estudiantes para las encuestas, como el acceso a la base de datos de revistas y art’culos tŽcnicos. TambiŽn, agradece al Centro CERpIE de la UPC, por el acceso a la base de datos del ORP y de los art’culos tŽcnicos del portal prevencionintegral.com.

Referencias bibliogr‡ficas

- 1. Taichi, O.1993.El sistema de producci—n Toyota. Productivity.Ediciones Gesti—n 2000,Barcelona .

- 2. Miltenburg.: 1996.Estrategia de Fabricaci—n. p 1820.Productivity Press. TPG_Hoshin, S.L,Madrid, Espa–a.

- 3. GuŽdez, T; et al.: 2001.ORP 2001.Ergonomic design of small containers using the Quality Function Deployment (QFD).Proceedings of the International Conference on ComputerAided Ergonomics and Safety,USA.

- 4. Colombini, D. ; Occhipinti, 2006. E. Preventing upper limb workrelated musculoesqueletetal disorders (ULWMSDS). New Aproches in Job (re) design and current trends in standardization. Aplied Ergonomics, volume 37. Issue 4, Julie 2006

- 5. GuŽdez, V.; Mondelo P, et all. 2002 .Simulaci—n de Posturas de Operarios en la Producci—n Flexible.ORP2002. Barcelona. Espa–a.

- 6. Womack, J.P.; , D.T.; Jones y Roos, D. 1991.The Machine That Changed the World: The Story of Lean Production.New York: Harper Perennial Press.USA.

- 7. Genaidy, A; Karwowski, W. 2003. Human Performance in Lean Production Environment: Critical Assessment and Research Framework. Human Factors and Ergonomics in Manufacturing. Vol 13. N» 4.pp 317330

- 8. Hunter, S. 2002. Ergonomic Evaluation of Manufacturing System Designs. Journal of Manufacturing Systems. Vol 20.N¼ 6, pp 429444

- 9. Arezes , P; Carvalho, J; Alves, A. 2006. Threats and Opportunities for Workplace Ergonomics in Lean Environments. Department of Production and Systems, School of Engineering, University of Minho, Guimar‹es, Portugal.

- 10. Cuatrecasas, L,; Olivella, J. 2005.Herramientas e indicadores de control para la mejora de un proceso de acuerdo con los principios de la producci—n lean. Adingor. X Congreso de Ingenier’a de organizaci—n 8 y 9 de septiembre del 2005.Gij—n. Espa–a.

- 11. Hern‡ndez, A; çlvarez, E.2008. Rentabilidad de la Ergonom’a. Gesti—n pr‡ctica de la prevenci—n de riesgos laborales. N¼46. ISBN 16986881. Febrero 2008. Espa–a.

- 12. Lorenz, E.; Valeyre, A. (2004) "Les formes d'organisation du travail dans les pays de l'union europŽenne." In Documents de travail: Centre d'Etudes de l'Emploi .

- 13. GuŽdez, V,; Mondelo P 2002.Ergonom’a y Manufactura en la Producci—n Flexible. Tesis doctoral. Base de datos Teseo.UPC. Barcelona. Espa–a

- 14. Mattila, M; et al.: 1998.OWAS Methods The Occupational Ergonomics Handbook,Edited by Waldemar Karwowski & William S Marras, p 447459, USA.

- 15. NIOSH. 2006.Applications Manual for the Revised NIOSH LiftingEcuation,USA.

- 16. Colombini, D. ; Occhipinti, 2004.Evaluaci—n y gesti—n del riesgo por movimientos repetitivos de las extremidades superiores. OCRA. Colecci—n c‡tedra mutual CYCLOPSUPC. Barcelona. Espa–a.

- 17. Mc Atamney, L.; Y Corlett, EN. 1993. RULA. A survey method for the investigation of workrelated upper limb disorders. Applied Ergonomics, 24, pp.9199.USA.

- 18. NTP601: evaluaci—n de las condiciones del trabajo. Carga postural. MŽtodo Reba. INSHT. Espa–a.

Papers relacionados